La fabricación de piezas de precisión requiere especificaciones exactas, sobre todo en lo que se refiere al roscado. Muchos fabricantes luchan con métodos de roscado tradicionales que son lentos, propensos a errores y costosos cuando se rompen las herramientas. El fresado de roscas resuelve estos problemas ofreciendo un control superior, menos roturas de herramientas y una calidad de roscado excepcional que cumple tolerancias estrictas.

El fresado de roscas es un Mecanizado CNC proceso en el que una herramienta giratoria especializada crea roscas siguiendo una trayectoria helicoidal. A diferencia de los métodos de roscado tradicionales, el fresado de roscas permite que una sola herramienta produzca diferentes tamaños de rosca y ofrece una mayor precisión en las operaciones de roscado interior y exterior.

Como fabricante con gran experiencia en el mecanizado de precisión, desglosaré los intrincados detalles de la tecnología de fresado de roscas y demostraré por qué se está convirtiendo en la opción preferida para las operaciones de fabricación modernas.

Comprender el fresado de roscas

El fresado de roscas crea roscas precisas mediante un proceso de corte especializado que combina el movimiento rotatorio con el movimiento lineal. Este proceso fusiona los principios de corte tradicionales con la moderna tecnología CNC para lograr resultados extraordinarios.

Definición de fresado de roscas

El fresado de roscas utiliza una herramienta de corte giratoria que se mueve en una trayectoria helicoidal para formar roscas. La herramienta de corte presenta múltiples canales con un perfil que coincide con la forma de rosca deseada. A medida que la herramienta gira, va eliminando material para crear la geometría de la rosca.

Funcionamiento de las fresadoras de roscas

El proceso implica tres movimientos sincronizados. La herramienta de corte gira alrededor de su eje mientras sigue una trayectoria circular, y se desplaza a lo largo del eje de la pieza de trabajo simultáneamente.

Durante el funcionamiento, la máquina interpola varios ejes simultáneamente para mantener una sincronización perfecta entre la rotación de la herramienta y el movimiento a lo largo de la pieza. Los filos de corte eliminan gradualmente el material para formar el perfil de la rosca.

Diferencias críticas entre el fresado de roscas y otros métodos de roscado

El roscado tradicional empuja o tira de una terraja a través del material para formar roscas. El fresado de roscas ofrece claras ventajas sobre el roscado. Las fuerzas de corte se reparten entre varios filos, lo que reduce la tensión de la herramienta. Una fresa de roscar puede producir roscas de varios tamaños, a diferencia de los machos, que tienen un tamaño específico. Además, el fresado de roscas funciona eficazmente en materiales duros en los que los machos podrían romperse.

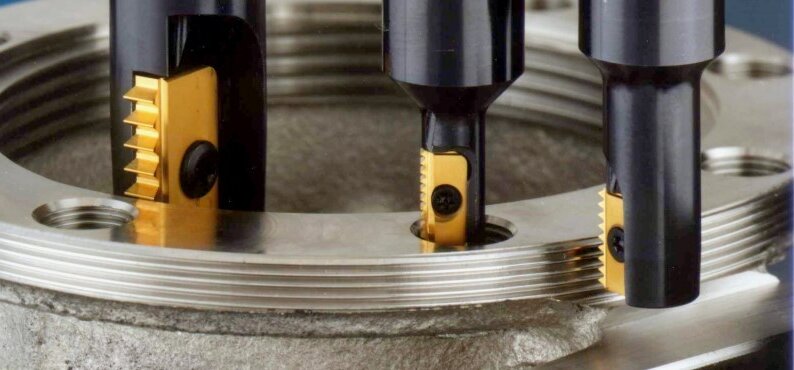

Tipos de fresas de roscar

El éxito de cualquier operación de fresado de roscas depende en gran medida de la selección de las herramientas de corte adecuadas. Cada tipo sirve para aplicaciones específicas y ofrece ventajas únicas para diferentes requisitos de roscado.

Fresas de roscar de canal recto

Las fresas de canal recto presentan filos de corte paralelos al eje de la herramienta. Estas herramientas destacan en operaciones de roscado poco profundas y proporcionan una evacuación de virutas superior. El diseño de filo recto las hace especialmente eficaces para roscas de diámetro pequeño en las que la evacuación de virutas plantea problemas.

Fresas de roscar de hélice

Las fresas de estrías helicoidales incorporan filos de corte en forma de espiral que envuelven el cuerpo de la herramienta. Su diseño mejora la eficacia del corte al reducir las vibraciones durante el funcionamiento. Estas herramientas funcionan excepcionalmente bien en roscas más profundas y materiales más estrictos como el acero inoxidable y el titanio. Debido a su acción de corte progresivo, también tienden a producir superficies de rosca más lisas.

Fresas de roscar de perfil único

Las fresas de roscar de perfil único contienen una sola forma de rosca en su superficie de corte. Estas herramientas especializadas producen roscas mediante múltiples pasadas circulares, eliminando el material capa a capa. En comparación con las herramientas de perfil múltiple, ofrecen una precisión de roscado y un acabado superficial superiores. Las fresas de perfil único proporcionan un mejor control del tamaño de la rosca para roscas de gran diámetro o materiales caros en los que la precisión del mecanizado es fundamental.

El proceso de fresado de roscas

La creación de roscas precisas mediante fresado requiere una cuidadosa atención al detalle en cada paso. El éxito depende de una configuración adecuada, trayectorias estratégicas de la herramienta y una supervisión constante durante toda la operación.

Preparación: Configuración de la máquina

La configuración de la máquina comienza con la alineación precisa de la pieza de trabajo y la medición del desplazamiento de la herramienta. La pieza de trabajo debe fijarse de forma segura para evitar que se mueva durante las fuerzas de corte. Los valores de compensación de longitud y diámetro de la herramienta necesitan una calibración precisa en el sistema de control CNC.

Las velocidades y los avances requieren un cálculo cuidadoso basado en las propiedades del material, las especificaciones de la rosca y la geometría de la herramienta. Debe dirigirse un caudal de refrigerante adecuado a la zona de corte para gestionar el calor y la evacuación de virutas.

Estrategias de ruta de herramienta

La planificación de la trayectoria de la herramienta determina la calidad final de la rosca y la eficacia del mecanizado. La herramienta de corte sigue una trayectoria de interpolación helicoidal mientras gira alrededor de su eje. Los movimientos de entrada y salida necesitan transiciones suaves para evitar marcas en la herramienta. Una profundidad de corte adecuada en cada pasada evita la desviación de la herramienta y garantiza una forma de rosca uniforme.

Fresado de ascenso frente a fresado convencional

El fresado de trepado mueve la herramienta en la misma dirección que su rotación, reduciendo la desviación de la herramienta y produciendo un mejor acabado superficial. Este enfoque funciona bien en la mayoría de las operaciones de fresado de roscas. El fresado convencional se mueve en sentido contrario a la rotación y puede provocar vibraciones en la herramienta, pero a veces resulta beneficioso en materiales específicos o al mecanizar piezas de paredes finas.

Ejecución de la operación de fresado de roscas

Durante el funcionamiento, el mantenimiento constante de los parámetros de corte garantiza la uniformidad de la rosca. La supervisión de la formación de virutas ayuda a detectar posibles problemas a tiempo. El proceso requiere una sincronización precisa entre la velocidad del husillo y el avance helicoidal para conseguir el paso de rosca correcto. Puede ser necesario realizar ajustes en tiempo real en función del desgaste de la herramienta o las variaciones del material.

Procesos posteriores al fresado

Tras el fresado, es necesario inspeccionar las roscas para comprobar la precisión dimensional y la calidad de la superficie. Los calibradores de roscas verifican el diámetro de paso y el ajuste. Acabado superficial garantiza el correcto funcionamiento. Cualquier rebabas requieren una extracción cuidadosa sin dañar los flancos de rosca. La limpieza final elimina las virutas restantes y los residuos de refrigerante.

Ventajas del fresado de roscas

Los fabricantes consiguen sistemáticamente resultados superiores con el fresado de roscas en comparación con los métodos de roscado tradicionales. El proceso ofrece mejoras cuantificables en múltiples aspectos de la producción.

Mayor precisión y exactitud

El fresado de roscas consigue un control dimensional excepcional mediante movimientos CNC precisos. Los sistemas de control digital mantienen las profundidades y velocidades de corte exactas durante toda la operación. Estos sistemas producen roscas con tolerancias tan ajustadas como 0,001 pulgadas, cumpliendo las especificaciones más exigentes.

Flexibilidad en tamaños y perfiles de rosca

Una sola fresa de roscar puede producir varios tamaños de rosca ajustando las trayectorias de las herramientas. El proceso permite realizar roscas tanto a derechas como a izquierdas sin cambiar de herramienta. Las modificaciones de programación permiten cambiar rápidamente entre distintos estándares de roscas. La misma herramienta crea roscas internas y externas, lo que reduce las necesidades de inventario.

Tiempos de preparación reducidos

Los cambios de herramienta se realizan rápidamente gracias a los modernos portaherramientas y a las compensaciones preestablecidas. Los ajustes del programa para diferentes tamaños de rosca se realizan en minutos en lugar de horas. No es necesario realizar varias pasadas con diferentes herramientas, lo que ahorra mucho tiempo de preparación.

Rentabilidad de la producción

El fresado de roscas reduce el desperdicio de material mediante un control preciso y menos piezas desechadas. Los patrones de desgaste distribuidos prolongan significativamente la vida útil de la herramienta. El menor número de herramientas especializadas reduce los costes de inventario. Los tiempos de ciclo más rápidos aumentan la productividad global por hora de máquina.

Desventajas del fresado de roscas

Aunque el fresado de roscas ofrece numerosas ventajas, los fabricantes deben tener en cuenta ciertas limitaciones a la hora de planificar sus operaciones de roscado.

Consideraciones sobre la inversión inicial

El fresado de roscas requiere sofisticados equipos CNC con capacidades multieje. Estas máquinas cuestan más que los equipos de roscado básicos.

Requisitos técnicos

La creación de roscas de calidad exige habilidades de programación precisas y conocimientos técnicos. Los operarios deben dominar complejas trayectorias de herramientas y parámetros de corte. Incluso pequeños errores de programación pueden dar lugar a roscas defectuosas.

Factores de tiempo en pequeñas tiradas

El fresado de roscas requiere más tiempo para roscas simples que el roscado. El movimiento de interpolación helicoidal requiere más tiempo que los métodos de roscado directo.

Limitaciones de materiales

Algunos materiales plantean retos para las operaciones de fresado de roscas. Los materiales blandos pueden producir acabados de rosca deficientes debido a la desviación, y los materiales extremadamente duros aumentan significativamente las tasas de desgaste de la herramienta.

Buenas prácticas para el fresado de roscas

El éxito en las operaciones de fresado de roscas depende de que se sigan métodos y directrices de eficacia probada. Estas prácticas esenciales ayudan a garantizar resultados óptimos al tiempo que prolongan la vida útil de la herramienta y mantienen una calidad constante. He aquí cinco consideraciones críticas:

- Supervise de cerca los patrones de desgaste de la herramienta y realice un seguimiento de las métricas de calidad de la rosca para realizar los ajustes oportunos de los parámetros.

- Comience con velocidades de corte conservadoras y ajústelas en función de las propiedades del material y de los resultados observados.

- Mantenga un caudal y una presión de refrigerante adecuados para controlar las temperaturas de corte y garantizar una evacuación eficaz de las virutas.

- Sujeción segura de la pieza para minimizar los riesgos de vibración durante la operación de roscado.

- Adaptar estrategias de corte como el fresado ascendente o el roscado ascendente cuando el desgaste de la herramienta indique la necesidad de optimizar el proceso.

Conclusión

El fresado de roscas ha demostrado su valía en la fabricación moderna gracias a su precisión, versatilidad y fiabilidad superiores. Cuando se aplica correctamente, esta tecnología ofrece unos resultados de roscado excepcionales al tiempo que reduce los costes de producción. El futuro del fresado de roscas sigue evolucionando con el avance de la tecnología CNC y las innovaciones en herramientas de corte.

¿Necesita soluciones de fresado de roscas de precisión? Nuestro equipo de expertos ofrece servicios CNC de primer nivel, desde prototipos hasta producción en serie. Póngase en contacto con Shengen hoy mismo.

Preguntas frecuentes

¿Qué materiales pueden roscarse mediante fresado?

El fresado de roscas funciona eficazmente en numerosos materiales. El aluminio y el acero responden excepcionalmente bien al proceso. Los materiales más complejos, como el titanio y el Inconel, requieren parámetros de corte específicos.

¿Es mejor el fresado de roscas que el roscado?

El fresado de roscas supera al roscado en materiales difíciles y tamaños de rosca mayores. Reduce el riesgo de rotura de la herramienta en orificios profundos. El roscado puede resultar más eficaz para roscas pequeñas y sencillas en materiales blandos. La elección depende de los requisitos específicos de la aplicación.

¿Qué factores influyen en la elección del método de enhebrado?

Las propiedades del material influyen mucho en la selección del método de roscado. El volumen de producción afecta a la viabilidad económica de cada método. El tamaño de la rosca y los requisitos de calidad desempeñan un papel crucial. La capacidad de los equipos disponibles suele determinar la elección final.

¿Puede una fresadora CNC cortar roscas?

Las fresadoras CNC modernas equipadas con interpolación helicoidal pueden producir roscas. La máquina necesita capacidades de programación adecuadas y un control de ejes suficiente. La mayoría de las máquinas CNC actuales realizan con eficacia operaciones de fresado de roscas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.