La calidad de la soldadura es crucial en la soldadura profesional. Garantiza durabilidad y seguridad. Un defecto de soldadura común, que a menudo pasa desapercibido y destruye la estética y la resistencia de un corte de soldadura, es un defecto de soldadura común. Este artículo explora las complejidades del corte de soldadura y explica qué es, por qué ocurre y cómo prevenirlo de manera efectiva.

Socavado de soldadura: conceptos básicos

¿Qué es el socavado de soldadura?

Definición y descripción general

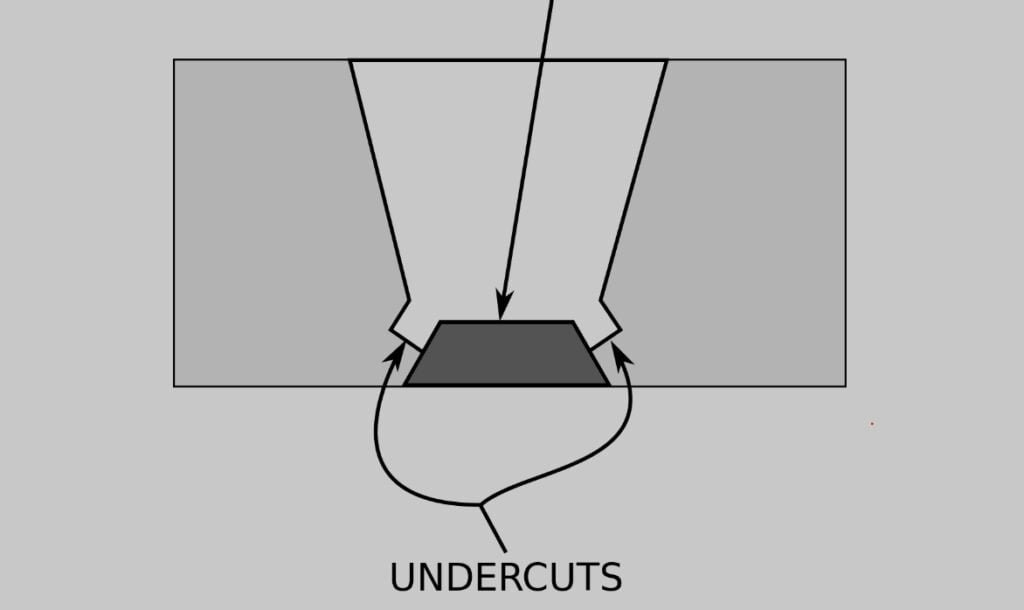

Un defecto típico de soldadura es el socavado. Esto ocurre cuando la soldadura no cubre adecuadamente el metal base. Este defecto podría debilitar significativamente la integridad estructural, haciendo que la unión soldada sea más vulnerable a fallar.

Tipos de socavados en soldadura.

- Rebaje externo: El corte es visible como una ranura en la superficie. Esto es más fácil de detectar y, por tanto, de corregir. Su presencia indica una posible debilidad de la soldadura que requiere atención inmediata.

- Rebajado interno: Esta socavación debe ser más evidente que la contraparte externa. Ocurre dentro de la soldadura y puede ser más difícil de detectar. Esto requiere métodos de inspección sofisticados para detectarlo. Es más difícil de detectar pero supone un grave riesgo para la integridad estructural de la soldadura.

Es esencial abordar la socavación en las prácticas de soldadura.

Es vital abordar las socavaciones para mantener la integridad estructural y la durabilidad de los componentes soldados. Los socavados pueden causar concentraciones de tensiones y propagación de grietas. También pueden provocar el fallo de un conjunto soldado.

Socavado de soldadura: ¿Cuáles son las causas?

El socavado es un defecto de soldadura común pero evitable. Varios factores pueden provocarlo.

- Aporte excesivo de calor: Cuando el ajuste de corriente o voltaje es demasiado alto, el metal base se derretirá más rápido de lo que los metales de aportación pueden llenar el vacío. Esto da como resultado socavaduras en los bordes de la soldadura.

- Manejo inadecuado de los electrodos: Un ángulo de electrodo incorrecto o un electrodo de tamaño incorrecto pueden desviar mal el calor, provocando una distribución desigual y, por lo tanto, un corte socavado.

- Material de relleno o aire de protección inadecuados: Un material de aportación o gases de protección incorrectos pueden provocar disparidades en el comportamiento térmico de los metales base y de la soldadura, lo que puede manifestarse como socavaduras o espacios debido a una fusión inadecuada.

- Prácticas de soldadura defectuosas: Una mala técnica o una velocidad de soldadura inadecuada pueden impedir que el material de aportación penetre en el metal base o se fusione, provocando debilidades como socavaduras.

- Comprometer la integridad del electrodo: El uso de un electrodo humedecido o contaminado puede hacer que el arco se desestabilice y comprometa la pureza del baño de soldadura, lo que aumenta la posibilidad de socavaduras y otros defectos.

Comprender y abordar las causas es crucial para garantizar la resistencia de las uniones soldadas. Esto resalta la importancia de parámetros precisos, una técnica correcta y la selección de materiales apropiados.

Los efectos de la integridad de la soldadura en el socavado

Socavar una soldadura puede dañar su integridad y comprometer la resistencia del producto terminado. Cómo afecta la socavación a la resistencia de la soldadura:

Debilidades en la Estructura

El corte crea una muesca en el borde de la soldadura. Esto reduce el área de material que puede soportar la carga. Esto reduce la resistencia estructural de una soldadura y la hace menos capaz de resistir el estrés operativo.

Puntos de concentración de estrés

Los socavados pueden actuar como concentradores de tensiones en los materiales. Amplifican el estrés por encima de lo que normalmente esperamos. Esto es especialmente problemático para aplicaciones sujetas a vibraciones o cargas cíclicas, ya que puede causar fallas prematuras del componente de soldadura.

Inicio del crack: beneficios potenciales

Los socavados no sólo debilitan la soldadura sino que también proporcionan un sitio propicio para la formación de grietas. Las grietas socavadas pueden propagarse bajo la influencia del estrés operativo y provocar fallas estructurales. Este riesgo es particularmente preocupante para aplicaciones críticas, donde una falla podría tener consecuencias catastróficas.

Identificación y prevención de socavados en soldadura

Signos y síntomas de subcotización

Shengen se compromete a garantizar que nuestras soldaduras sean de la más alta calidad. Es esencial identificar las señales de socavado lo antes posible en el proceso de producción. Esto nos ayudará a mantener nuestros altos estándares. Este es nuestro enfoque para identificar la socavación:

Técnicas de inspección visual

La inspección visual es la forma más fácil y rápida de detectar socavaciones. Nuestros inspectores reciben capacitación para detectar irregularidades en la costura de soldadura. Se centran en ranuras y muescas, lo que podría indicar una subcotización. Este método funciona bien para socavaduras externas visibles a simple vista. Los inspectores pueden evaluar la calidad de la soldadura con precisión utilizando herramientas de iluminación y lupa adecuadas.

Uso de pruebas no destructivas (métodos END)

Utilizamos métodos no destructivos (NDT) para realizar una inspección integral. Podemos examinar la estructura interna sin dañar los componentes mediante pruebas radiográficas, inspección de partículas magnéticas y pruebas ultrasónicas. Estos métodos profundizan nuestra comprensión de la soldadura. Descubren problemas invisibles a la inspección visual.

Prevención de una soldadura socavada

Ajustamos los parámetros y técnicas de soldadura para evitar socavaduras durante la soldadura. A continuación se ofrecen algunos consejos para mejorar su soldadura y evitar defectos de socavación.

- Configuraciones óptimas de voltaje y corriente: Encontrar el punto óptimo es fundamental. El objetivo es encontrar el equilibrio adecuado entre calor y salpicaduras. Una tabla de soldadura o una calculadora le ayudarán a determinar los ajustes correctos de material y espesor.

- Ángulo y tamaño precisos del electrodo: El ángulo del electrodo debe permitir una distribución uniforme del calor a través de la perla. Lo más común es que los soldadores utilicen ángulos de 90 grados para realizar soldaduras horizontales o planas. Utilizan ángulos de 45 grados para recorridos verticales y una ligera inclinación de 5 a 15 grados para aplicaciones aéreas. También es fundamental hacer coincidir el tamaño del electrodo con el espesor del metal base y el diseño de la junta. Un electrodo más fino producirá un conjunto de soldadura más pequeño y un arco más enfocado, lo que reducirá el riesgo de un corte socavado.

- Seleccionar el metal de aportación adecuado: Al seleccionar un relleno con propiedades similares a las del metal base (resistencia a la tracción, maleabilidad y expansión térmica), puede reducir el agrietamiento y la deformación causados por el estrés térmico. Los gases de protección deben seleccionarse cuidadosamente para proteger el baño de soldadura de la contaminación y la oxidación. Las opciones van desde argón, helio o dióxido de carbono para materiales no ferrosos, oxígeno o dióxido de carbono para aceros al carbono, hasta una mezcla de argón, dióxido de carbono y oxígeno para aceros inoxidables.

- Técnica y ritmo de soldadura mejorados: Es esencial perfeccionar las técnicas de soldadura para obtener cordones lisos y uniformes. Puede mantener una salida de calor uniforme reduciendo al mínimo el entrelazado y la oscilación del electrodo. De este modo se evitarán los destalonamientos. La velocidad de soldadura debe estar en consonancia con la velocidad de deposición del metal de aportación y la fusión del metal base. Puede producirse una fusión excesiva si el ritmo de soldadura es demasiado lento, mientras que un ritmo rápido podría comprometer la penetración o la fusión.

- Mantenimiento: Es esencial mantener los electrodos limpios y secos. Para evitar la humedad que puede causar porosidad, fragilización por hidrógeno e inestabilidades del arco, guárdelos en condiciones secas o utilice un secador. Limpiar los electrodos antes de soldar para eliminar los contaminantes garantizará un baño de soldadura puro.

Puede reducir el número de defectos causados por el socavado de sus soldaduras al tiempo que mejora la eficacia y la calidad del proceso.

Reparación y reparación de socavados de soldadura

Evaluación de la gravedad de los socavones

El planteamiento de Shengen para garantizar la calidad incluye la prevención de defectos como las socavaduras y su gestión eficaz cuando se producen. El primer paso consiste en evaluar con precisión la gravedad de la socavación. Esto nos ayudará a tomar decisiones sobre las reparaciones necesarias.

Criterios de reparación

A la hora de decidir la reparación de un socavón, entran en juego varios factores. Entre ellos, la profundidad y el tamaño de la socavadura y su ubicación. Evaluamos la socavadura para ver si impide que la soldadura cumpla las especificaciones y normas de diseño. También tenemos en cuenta la estética, la resistencia a la fatiga y la capacidad de carga de la soldadura a la hora de determinar si es necesaria una reparación.

Evaluación de impacto de la integridad estructural

Las socavaduras pueden reducir la superficie de la sección transversal del material, lo que afecta a su fuerza y resistencia a la tensión operativa. Al evaluar la gravedad de una socavadura, tenemos en cuenta su potencial para causar grietas o propagar defectos existentes. Esta evaluación incluye un análisis exhaustivo del entorno operativo de la estructura soldada, que puede incluir factores como cargas dinámicas, fluctuaciones de temperatura y exposiciones a materiales corrosivos.

Técnicas de reparación de socavones

Shengen aplica técnicas especializadas si es necesario reparar el socavón. Estas son algunas de las principales estrategias y técnicas que empleamos:

Técnicas de reparación de soldaduras

- Volver a soldar: El rectificado de la zona socavada suele ser el primer paso en muchos procesos de reparación. Esto creará una superficie uniforme, limpia y libre de defectos. Esta preparación es esencial para una soldadura fuerte y sin defectos. Después de esmerilar la zona, se vuelve a soldar con cuidado, respetando los parámetros de soldadura optimizados para evitar la reintroducción de socavaduras u otros defectos.

- Precalentamiento y tratamiento térmico posterior a la soldadura (PWHT): Para los materiales que pueden sufrir defectos relacionados con la tensión, es esencial precalentar antes de volver a soldar. Estos procesos reducen las tensiones residuales y el riesgo de agrietamiento, dando a la soldadura de reparación la mejor oportunidad de éxito.

Técnicas de relleno y acabado

- Relleno con metal de soldadura: Se espera que el metal soldable rellene una ranura cuando se trate de ella. Es esencial controlar el proceso de soldadura con precisión para integrar completamente el metal de relleno con el material base y la soldadura existente sin causar defectos adicionales.

- Acabado para mejorar la integridad estructural: La reparación devolverá o mejorará la superficie del componente a su estado original. Puede ser necesario moler, polacoo mecanizar la zona para que coincida estructural y estéticamente con el material circundante.

Control y garantía de calidad

Para mantener la integridad y fiabilidad de nuestros productos, debemos garantizar la máxima calidad de las soldaduras reparadas. Gestionamos la reparación de soldaduras, la garantía de calidad y el control.

Garantía de calidad de la soldadura reparada

- Adhesión: Conforme a las normas de soldadura Todos los trabajos de reparación se realizan conforme a las normas de soldadura reconocidas.

- Personal cualificado: Sólo soldadores certificados y cualificados pueden realizar reparaciones, lo que garantiza el máximo nivel de pericia.

- Control continuo: Los supervisores y expertos en control de calidad supervisan el proceso de reparación. Se aseguran de que todos los procedimientos se sigan correctamente.

Pruebas y validación posteriores a la reparación

- Inspección visual: Cada soldadura reparada se somete a un examen visual minucioso para detectar defectos o irregularidades.

- Ensayos no destructivos (END): Utilizamos varios métodos de END para garantizar la integridad estructural.

- Prueba mecánica: En algunos casos, se realizan pruebas mecánicas, como ensayos de tracción y de flexión, para validar el rendimiento de la soldadura reparada en circunstancias de servicio simuladas.

Conclusión

Nuestra trayectoria en Shengen a través de los retos que plantea la soldadura de socavados y las soluciones que hemos encontrado reflejan nuestro compromiso inquebrantable con la excelencia en la fabricación de chapas metálicas. Nuestro enfoque incluye un planteamiento integral y polifacético arraigado en nuestro compromiso con la calidad y la fiabilidad. Identificamos las causas de los destalonamientos de soldadura y aplicamos tecnologías avanzadas para prevenirlos y repararlos.

¿Necesita un fabricante de piezas de chapa fiable? Shengen es el lugar adecuado. Estamos especializados en corte por láser de chapa, plegado, acabado de superficies y soldadura de chapa. Póngase en contacto con Shengen ¡Hoy mismo y busca ayuda de profesionales!

Preguntas frecuentes:

¿Cuánto destalonado puede permitirse en soldadura?

La cantidad de destalonado permitida en una soldadura concreta depende de las normas y especificaciones del proyecto. En la mayoría de las aplicaciones estructurales, las socavaduras superiores a 0,5 mm se consideran inaceptables. Sin embargo, esto puede estar sujeto a cambios en función de los requisitos del organismo regulador y de los requisitos de ingeniería.

¿Es posible eliminar el riesgo de socavación de la soldadura?

Eliminar el riesgo de socavado en soldadura es todo un reto. Sin embargo, podemos reducirlo significativamente con una buena técnica, ajustes adecuados del equipo y siguiendo las mejores prácticas. Para minimizar el riesgo de socavado, hay que contar con un programa de formación continua, utilizar tecnologías avanzadas y centrarse en la calidad. Es esencial reducir y gestionar este riesgo.

¿Cuáles son los efectos de una socavadura de soldadura no tratada en una estructura a lo largo del tiempo?

Una socavadura de soldadura no tratada puede dañar la integridad estructural de un elemento con el paso del tiempo. Esto puede reducir la capacidad de carga, aumentar la concentración de tensiones e iniciar grietas.

¿Existe algún proceso de soldadura específico que provoque más socavaduras que otros?

Determinados procesos de soldadura pueden ser más susceptibles de sufrir socavaduras debido principalmente al aporte de calor o al mecanismo de transferencia del metal. Tanto la soldadura por arco metálico con gas como la soldadura por arco metálico protegido tienden a ser más susceptibles a la socavación. Esto es especialmente cierto si no se controla adecuadamente. En cambio, la soldadura por arco de gas tungsteno ofrece un control más preciso del calor y reduce la probabilidad de socavaduras.

Más recursos:

Normas de soldadura – Fuente: ESAB

Guía de defectos de soldadura – Fuente: Shengenfab

Pruebas no destructivas – Fuente: Wikipedia

Guía de selección de gas de protección para soldadura – Fuente: Lindedirect

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.