Todo proyecto de fabricación se enfrenta a una decisión crítica en la fase de unión. Los fabricantes de metal a menudo se debaten entre la soldadura por puntos y la soldadura por puntos, ya que elegir el método incorrecto puede provocar el desperdicio de materiales, el aumento de los costes y retrasos en el proyecto. Cada técnica sirve para fines distintos en la fabricación de metal, pero muchos profesionales necesitan ayuda para determinar qué método se adapta mejor a sus necesidades.

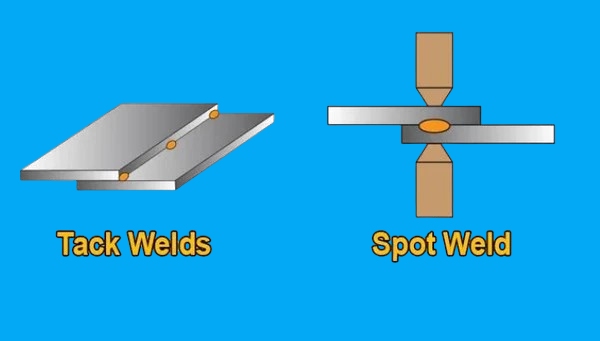

Estas dos técnicas de soldadura tienen fines distintos en la fabricación de metales. La soldadura por puntos crea uniones temporales para mantener las piezas en su posición antes de la soldadura final, mientras que la soldadura por puntos fusiona permanentemente láminas de metal mediante resistencia eléctrica. Cada método aporta ventajas únicas a aplicaciones específicas.

Permítame que le guíe a través de una comparación detallada de estas dos técnicas de soldadura. Descubrirá las principales diferencias, aplicaciones ideales y consideraciones prácticas que le ayudarán a tomar decisiones informadas para su próximo proyecto.

Fundamentos de la soldadura por puntos

La soldadura por puntos constituye la espina dorsal de la precisión montaje metálico. Este paso de soldadura preliminar crea puntos de sujeción temporales que mantienen la alineación durante el proceso de soldadura final. Exploremos los aspectos fundamentales de esta técnica.

Qué es la soldadura por puntos?

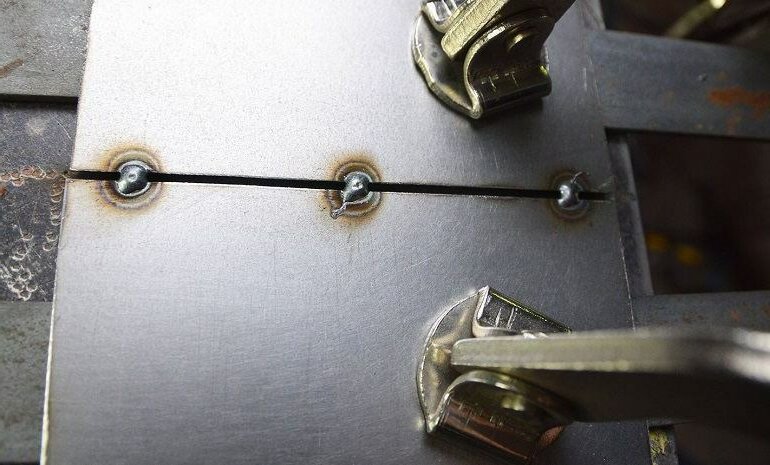

Soldadura por puntos realiza pequeñas soldaduras temporales para mantener las piezas metálicas en su posición. Estas soldaduras cortas actúan como alfileres en un proyecto de costura, manteniendo todo alineado hasta la soldadura final. El proceso crea uniones lo suficientemente fuertes como para mantener la posición de las piezas, pero fácilmente desmontables si es necesario realizar ajustes.

Finalidad de la soldadura por puntos en la fabricación de metales

La soldadura por puntos evita que los componentes se desplacen durante el proceso de soldadura principal. Esta técnica resulta inestimable cuando se trabaja con ensamblajes complejos o costuras largas. La colocación correcta de las tachuelas mantiene la precisión dimensional y reduce la distorsión del producto final.

Técnicas de soldadura por puntos

Los soldadores profesionales colocan las tachuelas en puntos estratégicos para controlar la distribución del calor. Suelen espaciar los puntos de soldadura uniformemente a lo largo de la línea de unión, desde el centro hacia fuera. El tamaño y el número de puntos dependen del grosor del material y de la longitud de la unión.

Ventajas de la soldadura por puntos

La soldadura por puntos ofrece precisión en el posicionamiento de las piezas y la verificación del ensamblaje antes de la soldadura final. El método reduce el desperdicio de material al permitir comprobaciones y ajustes de ajuste. La soldadura por puntos también ayuda a controlar el alabeo distribuyendo el calor uniformemente por la pieza.

Limitaciones e inconvenientes de la soldadura por puntos

El proceso requiere habilidad para evitar la creación de puntos débiles en la soldadura final. Una mala colocación de las tachuelas puede provocar defectos o distorsiones. El paso adicional añade tiempo al proceso de fabricación, aunque esta inversión suele compensarse con una mejora de la calidad.

Fundamentos de la soldadura por puntos

Soldadura de punto revolucionó las industrias de automoción y fabricación. Este proceso de soldadura por resistencia eléctrica crea uniones fuertes y permanentes entre chapas metálicas mediante calor y presión concentrados.

Qué es la soldadura por puntos?

La soldadura por puntos crea uniones permanentes aplicando presión y corriente eléctrica en puntos específicos entre chapas metálicas. El proceso funde y fusiona los materiales en puntos controlados sin necesidad de metal de aportación adicional. Este método automatizado produce uniones consistentes y de alta resistencia en cuestión de segundos.

Cómo funciona la soldadura por puntos?

Dos electrodos de cobre presionan las piezas metálicas entre sí mientras conducen una corriente eléctrica elevada. La resistencia natural de los metales genera un calor intenso en el punto de contacto. Bajo presión, este calor crea una pepita fundida que se solidifica en una fuerte unión metálica.

El papel de la resistencia eléctrica en la soldadura por puntos

La resistencia eléctrica convierte el flujo de corriente en calor concentrado en el punto de soldadura. Las propiedades de resistencia del metal determinan los ajustes de corriente y tiempo necesarios. Los distintos materiales necesitan ajustes específicos de los parámetros para lograr una resistencia óptima de la soldadura.

Aplicaciones de la soldadura por puntos

Los fabricantes de automóviles utilizan mucho la soldadura por puntos para el montaje de carrocerías. La técnica destaca en la unión de componentes de chapa metálica para electrodomésticos y electrónica. Las líneas de producción confían en la soldadura por puntos por su rapidez y consistencia en operaciones de gran volumen.

Ventajas de la soldadura por puntos

El proceso ofrece resultados rápidos y repetibles, ideales para la automatización. La ausencia de materiales de aporte reduce los costes de consumibles. Las soldaduras limpias requieren un trabajo de acabado mínimo. Los modernos sistemas de soldadura por puntos ofrecen un control preciso de los parámetros de soldadura.

Limitaciones e inconvenientes de la soldadura por puntos

La soldadura por puntos funciona mejor con combinaciones de metales y espesores específicos. El coste inicial del equipo es superior al de las herramientas de soldadura básicas. El acceso a ambos lados de la pieza limita algunas aplicaciones. El desgaste del electrodo requiere mantenimiento y sustitución periódicos.

Soldadura por puntos frente a soldadura por puntos: Una comparación directa

Elegir correctamente entre estos métodos de soldadura influye en el éxito del proyecto. Esta comparativa desglosa los factores clave para guiarle en su proceso de toma de decisiones.

Proceso y equipos utilizados

La soldadura por puntos requiere equipos de soldadura por arco estándar como Máquinas MIG o TIG. Los soldadores crean manualmente juntas pequeñas y temporales. La soldadura por puntos requiere equipos especializados con electrodos de cobre y sistemas de control eléctrico precisos. Una vez fijados los parámetros, el proceso se ejecuta automáticamente.

Compatibilidad de materiales

La soldadura por puntos funciona con la mayoría de los metales soldables de distintos grosores. Este método es adecuado para acero al carbono, acero inoxidable y aluminio. La soldadura por puntos funciona mejor en chapas finas, sobre todo de acero dulce y materiales galvanizados. Algunas combinaciones de materiales resultan difíciles de soldar por puntos.

Resistencia y durabilidad de las soldaduras

Las soldaduras por puntos son sujeciones temporales, diseñadas para romperse durante la soldadura final. Su resistencia varía en función del tamaño y la técnica. Las soldaduras por puntos crean uniones permanentes y fuertes que mantienen una calidad constante. El tamaño de la pepita determina la resistencia final de la unión.

Velocidad y eficacia

La soldadura por puntos requiere más tiempo debido al posicionamiento y la soldadura manuales. Cada tarea requiere la atención individual de soldadores cualificados. La soldadura por puntos ofrece resultados rápidos, a menudo completando las uniones en segundos. El proceso automatizado mantiene un ritmo de producción constante.

Consideraciones económicas

La soldadura por puntos utiliza equipos de soldadura comunes, pero requiere mano de obra cualificada. Los costes de material se mantienen bajos con un uso mínimo de metal de aportación. La soldadura por puntos requiere una mayor inversión inicial en equipos especializados. Los costes operativos disminuyen con la automatización y la ausencia de materiales de relleno.

Factores clave a tener en cuenta al elegir un método de soldadura

Elegir correctamente entre estos métodos de soldadura influye en el éxito del proyecto. Esta comparativa desglosa los factores clave para guiarle en su proceso de toma de decisiones.

Grosor y tipo de material

El grosor del metal guía la selección del método de soldadura. La soldadura por puntos maneja con facilidad chapas gruesas y componentes estructurales. Las chapas finas de menos de 3 mm funcionan mejor con soldadura por puntos. La composición del material afecta a la soldabilidad: el acero al carbono responde bien a ambos métodos, mientras que los metales de alta aleación requieren una consideración especial.

Volumen de producción y flujo de trabajo

Las exigencias de la producción dan forma a las opciones de soldadura. Los lotes pequeños se benefician de la flexibilidad de la soldadura por puntos. Las operaciones de gran volumen ganan eficiencia con la automatización de la soldadura por puntos. Su patrón de flujo de trabajo influye en el tiempo de preparación frente a la velocidad de producción.

Requisitos de precisión

Las tolerancias del proyecto determinan las decisiones de soldadura. La soldadura por puntos permite realizar ajustes continuos durante el montaje. La soldadura por puntos mantiene una calidad de unión constante mediante ajustes programados. Las geometrías complejas necesitan el control que proporciona la soldadura por puntos.

Accesibilidad de la zona de soldadura

La ubicación de la junta influye en la selección del método. La soldadura por puntos llega a espacios reducidos con un equipo mínimo. La soldadura por puntos requiere un acceso despejado a ambos lados de la junta. Tenga en cuenta la disposición del espacio de trabajo y la geometría de la pieza a la hora de elegir un método u otro.

Conceptos erróneos sobre la soldadura por puntos y por puntos

Esta sección aclara malentendidos frecuentes sobre ambos métodos de soldadura. Corregir estos malentendidos ayuda a evitar errores costosos y mejora la planificación de proyectos en trabajos de fabricación de metal.

La soldadura por puntos no es permanente: ¿verdadero o falso?

Muchos fabricantes creen que las soldaduras por puntos siempre se rompen durante la soldadura final. La verdad varía según la técnica y la aplicación. Las soldaduras por puntos fuertes suelen formar parte del cordón de soldadura final. Los soldadores cualificados ajustan la fuerza del cordón en función de las necesidades del proyecto. Una mala colocación de los puntos de soldadura puede debilitar la unión final.

La soldadura por puntos funciona con todos los materiales: ¿es correcto?

Esta creencia común conduce a fracasos en los proyectos: la soldadura por puntos se adapta a combinaciones de materiales y espesores específicos. El proceso necesita una resistencia eléctrica adecuada para generar calor. Algunos metales, como el cobre, se resisten a la soldadura por puntos debido a su alta conductividad. La selección de materiales requiere una cuidadosa evaluación de la compatibilidad de la soldadura por puntos.

Conclusión

La soldadura por puntos y por puntos desempeña un papel fundamental en la fabricación moderna de metales, y cada una de ellas aporta ventajas distintas al taller. El éxito en la unión de metales depende de elegir el método adecuado para cada tarea.

Elija la soldadura por puntos cuando necesite versatilidad y control práctico. Elija la soldadura por puntos para una producción rápida y automatizada. Adapte el método de soldadura a los requisitos del proyecto, las especificaciones del material y los objetivos de producción.

Obtenga hoy mismo su presupuesto personalizado gratuito

Asistencia de ingeniería experta para su próximo proyecto

Respuesta rápida

Presupuesto en 24 horas

Asistencia DFM

Diseñar para hacer

Calidad garantizada

Certificación ISO 9001:2015

Sin pedido mínimo

Del prototipo a la producción

Sin compromiso - 100% Consulta gratuita

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.