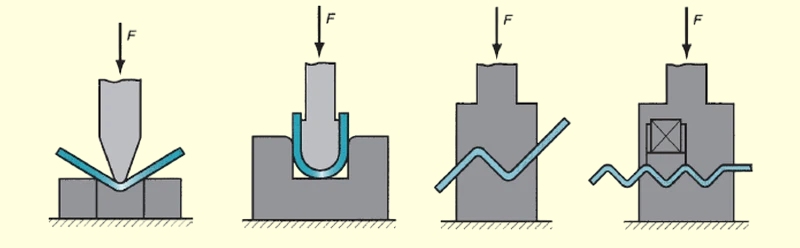

El plegado de chapas metálicas parece sencillo, pero el metal sufre una compleja mezcla de tensión y compresión. Si estas fuerzas cambian aunque sea ligeramente, la pieza deja de mantener la forma prevista.

La deformación se produce por razones predecibles. Comprender cómo se desplaza la tensión a través de la chapa permite a los diseñadores y operarios controlar mejor el proceso. Este conocimiento les ayuda a evitar alabeos, curvaturas, torsiones y errores dimensionales antes de que las piezas lleguen a la planta de producción.

Patrones comunes de deformación

Los distintos tipos de distorsión proceden de diferentes desequilibrios de estrés. Reconocer el patrón facilita el rastreo de la causa raíz.

Deformación y torsión

La torsión se produce cuando un lado de la curva se estira más que el otro. Incluso una diferencia de estiramiento de 0,1 mm se convierte en varios grados de torsión en un panel de 300-600 mm. Las chapas finas de menos de 1,5 mm son las que más reaccionan porque carecen de rigidez.

Los operarios suelen ver esto cuando la pieza se balancea en una mesa plana o cuando una brida extendida se niega a asentarse recta durante el montaje.

El enlatado del petróleo y las olas superficiales

Los paneles anchos pierden tensión interna durante la flexión y forman ondulaciones suaves. Esto aparece con más frecuencia en el material de 1,0-1,5 mm porque se flexiona con facilidad.

Una ligera presión con el dedo puede hacer que el panel "salte" hacia dentro y hacia fuera. Esta inestabilidad se debe a la tensión desigual que se libera en el panel tras el conformado.

Colapso de la brida en curvas cortas

Una brida necesita una longitud suficiente para resistir la fuerza del punzón. Cuando la brida es más corta que la abertura de la matriz en V, no puede mantenerse recta.

Por ejemplo, doblar acero de 1,2 mm con una matriz de 8 mm requiere un reborde de al menos 8-10 mm. Todo lo que sea más corto se doblará hacia fuera o se abombará, por muy experto que sea el operario.

Distorsión de orificios y rasgos cerca de las líneas de pliegue

El plegado estira la zona de plegado en 8-15%. Si hay un agujero dentro de esa zona, el metal que lo rodea se estira de forma desigual.

Los agujeros redondos se vuelven ovalados. Las ranuras se desplazan lateralmente. Las lengüetas se mueven 0,2-0,6 mm en función del material y el grosor. Los metales blandos como el aluminio se deforman aún más rápido.

Causas de la deformación en el plegado de chapa metálica

La mayoría de los defectos de plegado de chapa no se deben a un único error. Provienen de interacciones entre el diseño, el material y el proceso de plegado.

Factores de diseño que amplifican la tensión

Las pequeñas decisiones pueden aumentar drásticamente la tensión localizada:

- Los agujeros o ranuras demasiado cerca de las curvas debilitan la zona de curvatura.

- Las bridas más cortas que la abertura de la matriz no pueden estabilizar la curva.

- Los radios estrechos sobrecargan la superficie exterior y provocan estiramientos o grietas.

- Las geometrías desequilibradas se inclinan hacia el lado más débil.

Un simple cambio como alejar un elemento 1-2 mm puede eliminar la deformación.

Comportamiento del material que provoca la deformación

Los metales se doblan de forma diferente:

- El material fino exagera las pequeñas incoherencias.

- El aluminio se estira con facilidad y muestra más ondulaciones.

- El acero inoxidable necesita una fuerza mayor y rebota con más fuerza.

- La dirección de la veta cambia la forma en que el metal tolera la tensión.

Un error de orientación del grano por sí solo puede aumentar el riesgo de grieta en 20-40%.

Condiciones del proceso que influyen en la precisión

La configuración de la flexión afecta en gran medida al movimiento del material:

- Una secuencia de flexión deficiente atrapa la tensión en las esquinas.

- Las herramientas desgastadas desplazan la línea de doblado entre 0,05 y 0,10 mm.

- Las bridas sin soporte se pandean por su propio peso.

- El calor de la soldadura o el marcado provoca una distorsión retardada.

- El tonelaje desigual a través del freno crea ángulos cónicos.

Incluso con un diseño y un material perfectos, un proceso inestable puede retorcer un panel más allá de toda tolerancia.

Estrategias de diseño para evitar la deformación

Un buen diseño reduce la tensión antes del plegado. Cuando la geometría, la separación y los radios coinciden con el comportamiento del metal en condiciones reales de conformado, la pieza se mantiene estable y uniforme.

Utilice radios de curvatura que se ajusten a los límites del material

El metal se dobla limpiamente cuando el radio mantiene la tensión por debajo del rango elástico-plástico seguro del material. Un radio demasiado cerrado comprime demasiado el interior y estira el exterior más allá de lo que la chapa puede absorber.

Directrices prácticas sobre radios utilizadas en la producción:

| Materiales | Radio interior mínimo | Notas |

|---|---|---|

| Acero dulce | 1,0 × grosor | Conformado estable, baja recuperación elástica |

| Acero inoxidable | 1,5 × grosor | Mayor fuerza, mayor rebote |

| Aluminio 5052 | 1,5-2,0 × espesor | Blando, propenso a abolladuras superficiales |

| Aluminio 6061-T6 | 2,0 × espesor o más | Quebradizo en el temple T6, riesgo de agrietamiento |

Cuando el radio es demasiado pequeño:

- El acero de 0,8-1,0 mm forma arrugas en el interior y separa el grano exterior

- El aluminio agranda la tensión, provocando ondulaciones en la superficie

- El acero inoxidable desarrolla microfisuras que sólo aparecen después de doblarlo

- Springback aumenta entre 0,5 y 1,5° en función de la dureza

Un radio ligeramente mayor estabiliza la curva, reduce la presión y facilita el control de los ángulos en la producción en serie.

Coloque los orificios, ranuras y recortes lo suficientemente lejos de la línea de pliegue

Las características debilitan la zona de doblado. Cuando el punzón obliga al metal a girar, cualquier recorte cercano se convierte en el "punto de estiramiento", provocando agujeros ovalados o posiciones desplazadas.

Normas de espaciado probadas en la industria:

- Distancia mínima: 2 × grosor

- Recomendado para chapa fina (≤1,0 mm): 3 × espesor

- Para agujeros grandes: diámetro del agujero + grosor

- Para ranuras o muescas: separación ≥ anchura de la ranura × 2

Importes de distorsión habituales en la producción real:

- Desplazamiento de los orificios 0,2-0,6 mm

- Las ranuras se alargan 5-12%

- Las lengüetas se desvían 0,15-0,30 mm

Si no se puede aumentar la separación, los recortes de alivio de curvatura o las secuencias de curvatura modificadas ayudan a absorber la tensión.

La longitud de la brida debe ser suficiente para soportar la curva

Las bridas cortas se colapsan, rizan u ondulan porque no pueden soportar la presión del punzón.

Longitud mínima de las bridas en función del tamaño de la matriz en V:

| Espesor de la chapa | Apertura típica de un troquel en V | Longitud mínima de la brida |

|---|---|---|

| 1,0 mm | 8 mm | 8-10 mm |

| 1,2-1,5 mm | 10-12 mm | 10-14 mm |

| 2,0 mm | 16 mm | 16-18 mm |

Las bridas más cortas que la anchura de la matriz casi siempre se deforman. Aumentar la brida 1-2 mm o utilizar una matriz más pequeña mejora drásticamente la estabilidad.

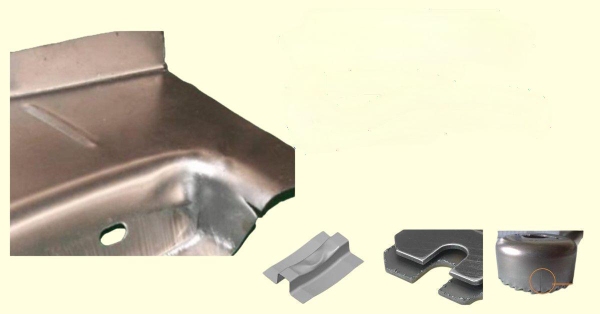

Añada alivios de curvatura para reducir el desgarro y la distorsión de las esquinas

Los relieves proporcionan a la chapa un lugar donde expandirse y contraerse. Protegen las zonas de las esquinas donde el material lucha contra dos fuerzas opuestas.

Dimensiones de relieve recomendadas:

- Anchura: ≥ espesor de la chapa

- Profundidad: ≥ radio + espesor

- Forma: rectangular o redondeada para inoxidable/aluminio

Beneficios observados en la producción:

- Esquinas más limpias

- Menos desgarros en acero de alta resistencia

- Evita el fruncimiento en V en curvas cerradas de 90

- Reduce los defectos estéticos del aluminio cepillado

Equilibrar la geometría para evitar el estiramiento unilateral

El metal se dobla hacia el lado más débil. Los recortes grandes, las ranuras largas o las bridas asimétricas crean una rigidez desigual y provocan torsión.

Los diseñadores pueden mejorar la rigidez

- Recortes de espejo en ambos lados cuando sea posible

- Añadir nervaduras, dobladillos, codos de retorno o bridas pequeñas

- Aumento del grosor de las paredes en las regiones sometidas a grandes esfuerzos

- Añadir refuerzos de esquina a piezas grandes en forma de U

Un desequilibrio de rigidez tan pequeño como 5% puede torcer un canal de 350-400 mm lo suficiente como para provocar huecos de montaje.

Planifique una secuencia de doblado que permita que el metal se mueva con naturalidad

Una secuencia controlada permite que la hoja gire libremente sin atrapar tensiones internas.

Principios generales de secuenciación utilizados en los talleres de producción:

- Doblar primero los ángulos grandes

- Duran las bridas pequeñas

- Evita formar recuadros demasiado pronto

- Deje la sábana lo más plana posible durante el mayor tiempo posible

- Apoyar la pieza durante las curvas posteriores para evitar la desviación de la rotación.

Una secuencia de doblado estable suele reducir la torsión en 30-50% incluso sin cambiar el diseño.

Selección y preparación del material

El material controla el comportamiento del metal bajo tensión. Elegir el grado, el grosor y la dirección del grano adecuados hace que el plegado sea más predecible y reduce la necesidad de fuertes compensaciones.

Seleccione el material en función de las prestaciones de flexión requeridas

Los distintos materiales conllevan riesgos diferentes:

- Acero dulce: fácil conformado, baja recuperación elástica, adecuado para formas complejas de curvatura múltiple

- Aluminio 5052: se dobla bien, pero se estira con facilidad

- Aluminio 6061-T6: fuerte, rígido, pero se agrieta en curvas cerradas

- Inoxidable 304: fuerte recuperación elástica y mayor demanda de tonelaje

- Acero de alta resistencia: sensible al radio y propenso a la deriva angular

Cuando una pieza requiere múltiples dobleces próximos entre sí, el acero dulce o el aluminio 5052 suelen producir los resultados más estables.

Elija un grosor que se ajuste a los requisitos de rigidez

Las chapas finas se deforman rápidamente. Son ligeras y rentables, pero requieren un control más estricto del diseño.

Umbrales típicos en los que la deformación aumenta bruscamente:

- Acero inferior a 1,2 mm

- Aluminio inferior a 1,5 mm

- Inoxidable inferior a 1,0 mm

Aumentar el grosor incluso 0,2-0,3 mm puede reducir la torsión hasta 40% en la producción real.

Elija la dirección del grano que reduzca el riesgo de grietas y controle el springback

La dirección del grano influye en el estiramiento durante la flexión.

Efectos observados en la producción:

- La flexión transversal aumenta el riesgo de grietas en un 20-40%

- La flexión con la veta reduce la fisuración pero aumenta el springback en 1-2°.

- El aluminio muestra más sensibilidad al grano que el acero

- El acero inoxidable muestra cambios sustanciales en el springback en función del grano

Los diseñadores suelen girar los patrones planos para alinear las curvas críticas con una orientación del grano más segura.

Utilice material de grosor y dureza uniformes

Las variaciones en la calidad de la chapa modifican el grado de elasticidad o resistencia a la flexión del metal.

Márgenes de tolerancia típicos de los materiales:

- Espesor: ±0,03-0,05 mm

- Dureza (HB): ±10-15

- La variación de la composición química puede afectar al springback en 0,5-1,0°.

Solicitar una clase de tolerancia estrecha o utilizar material de la misma bobina reduce la desviación del ángulo entre lotes.

Considerar el alivio de tensiones o el precurvado para aleaciones sensibles

Algunos materiales contienen tensiones residuales de rodantecorte o puñetazos. Estas tensiones se liberan de forma impredecible durante la flexión.

Prácticas útiles:

- Recocido ligero para aluminio 5052/6061

- Tratamiento térmico de alivio de tensiones para aceros de alta resistencia

- Pequeñas curvas de prueba para medir el springback antes de la producción en serie

- Nivelación en línea recta de paneles grandes para reducir la tensión interna

Estos pasos ayudan a estabilizar las piezas delgadas o tratadas térmicamente antes del conformado.

Herramientas y métodos de apoyo

El utillaje define la forma en que la plegadora transfiere la fuerza a la chapa. Cuando el utillaje se adapta correctamente al material y a la geometría de plegado, la deformación disminuye drásticamente y mejora la repetibilidad.

Elija punzones y matrices que se ajusten a los requisitos de material y radio

El radio del punzón y la anchura de la matriz en V determinan la trayectoria de deformación del metal. Un desajuste aumenta tanto la tensión del material como la variación del springback.

Práctica del sector:

- Apertura en V: 6-12 × espesor del material1,0 mm acero → 8-10 mm V-die

- Acero de 2,0 mm → matriz en V de 16-20 mm

- Radio de la punta del punzón: Acero dulce: R = 0,6-1,0 mm

- Inoxidable: R = 1,0-1,5 mm

- Aluminio: R = 1,2-2,0 mm

Impacto en el rendimiento:

- La apertura correcta de la matriz mejora la repetibilidad del ángulo hasta ±0,5° en el plegado por aire

- El fondo suele mejorar hasta ±0,3º.

- El acuñado proporciona ±0,2º, pero aumenta el tonelaje entre 3 y 5 veces y acelera el desgaste de la herramienta.

Las matrices sobredimensionadas provocan ángulos redondeados e inconsistentes. Las matrices demasiado pequeñas arrugan, arrugan o agrietan la pieza, especialmente en radios de curvatura inferiores a 1× de grosor.

Mantenga la superficie de la herramienta limpia y sin daños

Las marcas de las herramientas pasan a formar parte de los defectos. Una sola viruta en el reborde de la matriz puede desplazar la línea de doblado entre 0,05 y 0,10 mm. El aluminio fino amplifica esta situación, mostrando abolladuras incluso por el polvo o el revestimiento descascarillado.

Las mejores prácticas incluyen:

- Limpieza de matrices entre lotes

- Eliminación de rebabas incrustadas con una piedra fina

- Evitar el raspado de metal con metal durante la puesta a punto

- Comprobación de la rectitud del punzón con galgas de espesores

Los talleres que doblan material de 0,8-1,2 mm suelen inspeccionar el estado de la herramienta cada 300-500 dobleces. Los trabajos de gran volumen en acero inoxidable requieren comprobaciones aún más minuciosas debido a la mayor presión y fricción.

Soporte de piezas largas o flexibles para evitar el pandeo y la desviación del ángulo

La gravedad afecta a la precisión. Una brida extendida se combará sólo unos milímetros, pero en calibres finos es suficiente para desplazar el ángulo 1-2°.

Recomendaciones de apoyo:

- Las piezas de longitud superior a 300-350 mm deben utilizar brazos de soporte

- El aluminio fino (≤1,5 mm) necesita aletas de calibre trasero o soporte de dos puntos

- Los paneles ≥600 mm de ancho suelen requerir mesas frontales ajustables

Cuando no está apoyada, la pieza gira, obligando a un lado a doblarse más profundamente. La conicidad resultante puede alcanzar 1° de diferencia por cada 300 mm de longitud.

Utilice fijaciones personalizadas para geometrías inestables o de baja rigidez

Las piezas ligeras, los paneles perforados y los rebordes estrechos no se asientan limpiamente contra los indicadores traseros estándar.

Los soportes personalizados lo solucionan:

- Contacto en toda la superficie

- Prevención de la rotación durante el enganche del punzón

- Guiado de piezas asimétricas hacia una posición coherente

Las fijaciones son estándar en paneles de climatización, armarios electrónicos y componentes finos de acero inoxidable en los que la rigidez es baja y las tolerancias ajustadas.

Conclusión

La chapa metálica se dobla mejor cuando el diseño, el material, el utillaje y el proceso funcionan conjuntamente. Cada elección afecta al modo en que el metal se estira y comprime durante el plegado. Cuando estas opciones se mantienen dentro de unos límites estables, la pieza mantiene su forma. Los ángulos se mantienen cerca del objetivo. Las superficies permanecen planas. Los agujeros mantienen su posición.

La mayor parte de la deformación se debe a unas pocas causas conocidas. Los radios estrechos aumentan la tensión. Las bridas cortas pierden apoyo. Los agujeros cercanos a las líneas de plegado se deforman. Las chapas finas reaccionan con fuerza a pequeños cambios. Los materiales duros se deforman más. El desgaste de la herramienta, una fuerza desigual y una secuencia de plegado incorrecta añaden aún más variación.

Si está trabajando en una pieza nueva o intentando mejorar un diseño existente, podemos ayudarle a que se doble limpiamente. Puede enviar sus dibujos, grosor y elección de material. Podemos revisar el diseño, sugerir cambios sencillos, recomendar mejores radios o señalar riesgos que puedan causar torsiones o distorsiones.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.