Muchos proyectos de soldadura necesitan uniones fuertes y duraderas que puedan soportar cargas pesadas. Las soldaduras en bisel ofrecen una solución cuando las soldaduras de filete estándar no son suficientes. Estas soldaduras especializadas crean una penetración más profunda y conexiones más fuertes entre las piezas metálicas.

¿Quiere saber más sobre las soldaduras en bisel? Cubriremos todos los aspectos, desde los conceptos básicos hasta los símbolos de soldadura y las técnicas de dimensionamiento adecuadas.

¿Qué es la soldadura en bisel?

La soldadura en bisel es el proceso de preparar el metal para la soldadura, normalmente cortando un bisel en el borde del metal. Una soldadura en bisel une dos piezas metálicas en las que uno o ambos bordes están cortados en ángulo. Esto crea una ranura que permite un mejor acceso para el electrodo de soldadura y da lugar a uniones más fuertes.

A diferencia de las soldaduras de filete simples, las soldaduras en bisel se utilizan cuando el grosor del metal supera los 3/8 de pulgada (9,5 mm). El corte en ángulo permite una penetración completa a través de materiales gruesos.

Un bisel permite una penetración más profunda de la soldadura, reforzando la unión. Es especialmente útil cuando se trabaja con materiales gruesos que requieren una unión robusta.

Tipos de ángulos oblicuos y sus usos

Los ángulos de biselado suelen oscilar entre 15° y 60°, y los distintos ángulos sirven para diferentes propósitos:

- 15°-25°: Se utiliza para materiales finos o cuando se desea un mínimo de metal de aportación

- 30°-37.5°: Estándar para muchas aplicaciones, equilibrando la penetración con el uso de relleno.

- 45°: El ángulo más común, que proporciona un buen acceso y penetración

- 50°-60°: Se utiliza cuando la penetración profunda es crítica o el acceso es difícil

Los biseles más pronunciados permiten un mejor acceso, pero requieren más metal de aportación, lo que aumenta los costes y la contracción de la soldadura.

Soldadura en bisel frente a otros tipos de soldadura

La soldadura en bisel es uno de los diversos tipos de soldadura en ranura, cada uno con aplicaciones y ventajas específicas.

¿Cuál es la diferencia entre una soldadura en bisel y una soldadura en ángulo?

Una soldadura en bisel une dos piezas de metal en ángulo, creando una ranura en forma de V. Este tipo de soldadura es ideal para materiales gruesos que necesitan una unión resistente.

Una soldadura en ángulo recto une dos piezas de metal en ángulo recto. Forma una sección transversal triangular y se suele utilizar con materiales ligeros o cuando una unión fuerte es menos crítica.

¿En qué se diferencia la soldadura en bisel de la soldadura en V?

Una soldadura en bisel y una soldadura en ranura en V son similares pero no iguales. Una soldadura en bisel implica cortar un ángulo en una sola pieza de metal, creando una única ranura en forma de V.

Sin embargo, una soldadura con ranura en V implica cortar ángulos en ambas piezas de metal, creando una ranura doble en forma de V. Las soldaduras de ranura en V suelen utilizarse para materiales más gruesos en los que se necesita una penetración aún más profunda.

Tipos comunes de uniones soldadas en bisel

Las uniones soldadas en bisel se presentan en diversas variantes para satisfacer las distintas necesidades de los proyectos. Cada tipo presenta ventajas específicas para distintos materiales y requisitos de carga.

Junta a tope de un solo cartabón

Una junta a tope de bisel simple tiene una pieza metálica con un borde inclinado, mientras que la otra pieza permanece plana. Esto crea un hueco en forma de V para la soldadura. Es útil cuando una pieza metálica es más gruesa o se suelda por un solo lado. Esta unión es fuerte y se utiliza a menudo en la construcción y la fabricación.

Junta a tope de doble bisel

Una unión a tope de doble bisel tiene ambas piezas metálicas biseladas, formando una doble ranura en forma de V. Este diseño es para materiales más gruesos que necesitan una soldadura más fuerte. El doble bisel permite una penetración más profunda de la soldadura, haciendo que la unión sea más sólida. Es habitual en maquinaria pesada, construcción naval y proyectos estructurales.

Soldadura en bisel

Una soldadura biselada es como una unión a tope de un solo bisel, pero con una ligera curva en el borde biselado. Esta forma curva mejora la resistencia de la soldadura y reduce la cantidad de metal de aportación necesario. Proporciona una penetración profunda y se utiliza en zonas sometidas a grandes esfuerzos, como tuberías y recipientes a presión.

Ventajas de la soldadura en bisel

Las soldaduras en bisel ofrecen claras ventajas en muchas aplicaciones de soldadura. Resuelven problemas que otros tipos de soldadura más sencillos no pueden abordar.

Mayor resistencia y distribución de la carga

Las soldaduras en bisel aumentan la resistencia al crear una mayor superficie para la soldadura. Esto permite que la soldadura penetre más profundamente en la junta, haciéndola más resistente. Los bordes en ángulo ayudan a distribuir la carga de forma más uniforme por toda la junta.

Mejora de la penetración de la soldadura en materiales gruesos

Las soldaduras en bisel son especialmente eficaces con materiales gruesos. Los bordes en ángulo crean una ranura más profunda, lo que permite que la soldadura penetre más en la unión, garantizando una unión más fuerte entre las piezas metálicas.

Símbolos de soldadura en bisel

Los símbolos de soldadura proporcionan el lenguaje para comunicar los requisitos de soldadura. Aprender a leer estos símbolos ayuda a evitar errores y garantiza una ejecución correcta.

Decodificación de símbolos de soldadura en bisel

Los símbolos de soldadura en bisel siguen un sistema normalizado que transmite los requisitos exactos a soldadores y fabricantes.

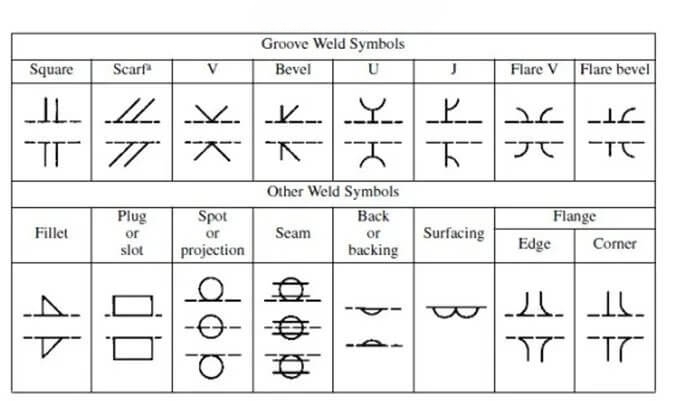

Comprensión de la tabla de símbolos de soldadura

La tabla de símbolos de soldadura crea un lenguaje universal para las soldaduras. Para las soldaduras en bisel, los elementos clave son:

- Línea de referencia: La línea horizontal que forma la base de todos los símbolos de soldadura

- Flecha: Señala la ubicación de la junta en el dibujo

- Símbolo de comodín: La forma específica que indica el tipo de soldadura (triángulo para las soldaduras en bisel)

- Dimensiones: Números que indican el tamaño, el ángulo y otras especificaciones

- Símbolos suplementarios: Marcas adicionales para requisitos especiales

La American Welding Society (AWS) normaliza estos símbolos para que los fabricantes de todo el mundo puedan interpretar la misma información de forma coherente.

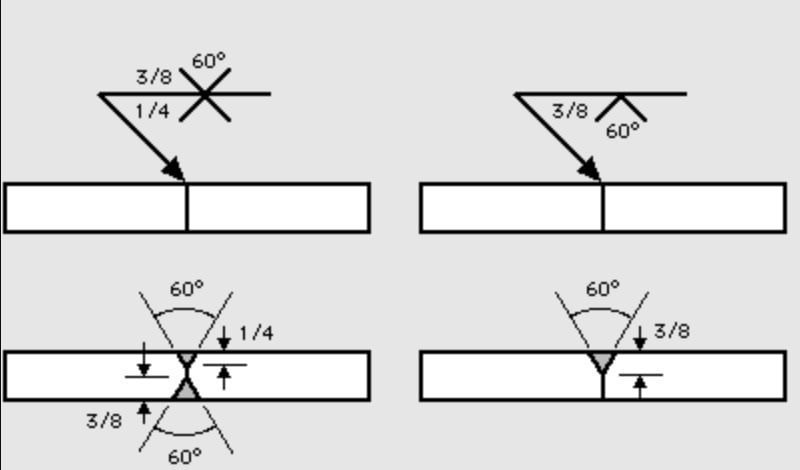

Elementos de un símbolo de soldadura en bisel

Un símbolo de soldadura en bisel completo incluye:

- Símbolo de triángulo: Posicionado por encima o por debajo de la línea de referencia

- Posición del triángulo: Por encima de la línea significa biselar el lado de la flecha; por debajo significa biselar el otro lado

- Tamaño: La longitud del cateto del triángulo (normalmente a la izquierda del símbolo)

- Ángulo de bisel: Suele indicarse en grados (a menudo 30°, 45°, etc.)

- Apertura de la raíz: La separación entre piezas en la raíz de la junta

- Símbolo de acabado: Indica cualquier tratamiento posterior a la soldadura necesario

- Símbolo de soldadura: Un círculo en la unión de la línea de referencia y la flecha

Todos estos elementos se combinan para proporcionar instrucciones completas al soldador.

Cómo interpretar las indicaciones de soldadura en bisel?

La lectura correcta de las indicaciones de soldadura en bisel garantiza que las soldaduras cumplan las especificaciones de diseño.

Colocación de símbolos en planos técnicos

Los símbolos de soldadura aparecen en los planos de ingeniería con reglas de colocación específicas:

- Los símbolos suelen situarse cerca de la articulación que representan

- La flecha señala con precisión la ubicación de la articulación

- Pueden aparecer varios símbolos a lo largo de una misma línea de referencia para juntas complejas

- Los símbolos se leen de izquierda a derecha, como el texto

- Cuando se necesitan soldaduras múltiples, aparecen símbolos en la secuencia de operaciones

La colocación da contexto al símbolo, mostrando dónde pertenece la soldadura en la pieza real.

Lectura del ángulo del bisel, la separación de la raíz y la profundidad

Las dimensiones críticas en las llamadas de soldadura en bisel incluyen:

Ángulo de bisel: Aparece como una medida de grado (por ejemplo, 30°, 45°)

- Se muestra en el símbolo de soldadura o una nota de cola

- Indica el ángulo de la arista preparada

Brecha en la raíz: Aparece como una dimensión en la raíz del símbolo de soldadura

- Suelen indicarse en fracciones de pulgada (por ejemplo, 1/8″, 3/16″).

- Especifica el espacio entre las piezas en la raíz de la junta

Profundidad: Aparece como una dimensión entre paréntesis después del tamaño de la soldadura

- Indica la profundidad que debe penetrar la soldadura

- Puede aparecer como "CP" para la penetración completa

Garganta efectiva: La distancia de la raíz a la cara de la soldadura

- Crítico para los cálculos de resistencia

- Suele especificarse directamente o derivarse de otras dimensiones

El conocimiento de estas dimensiones garantiza que la soldadura cumpla los requisitos de resistencia y se ajuste adecuadamente a las piezas acopladas.

Factores clave en el dimensionamiento de la soldadura cónica

El dimensionamiento adecuado de la soldadura en bisel afecta directamente a la resistencia y el rendimiento de la unión. Realizar correctamente estas mediciones evita fallos y garantiza que las soldaduras cumplan los requisitos.

Ángulo de bisel y su impacto en la resistencia de la soldadura

El ángulo de bisel es un factor crítico para determinar la resistencia de una soldadura. Un ángulo de bisel mayor crea una ranura más ancha, lo que permite una penetración más profunda de la soldadura y una unión más fuerte. Sin embargo, un ángulo mayor también requiere más material de aporte y puede aumentar el tiempo y el coste de la soldadura.

Un ángulo de bisel más pequeño (alrededor de 30 grados) suele ser suficiente para materiales más finos. Para materiales más gruesos, puede ser necesario un ángulo mayor (hasta 60 grados) para garantizar una penetración y resistencia adecuadas.

Cara de la raíz, separación de la raíz y profundidad de penetración

- Cara de la raíz: La cara de la raíz es la parte plana de la parte inferior del bisel. Proporciona una base para la soldadura y ayuda a controlar la profundidad de penetración. Una raíz más gruesa puede reducir el riesgo de quemaduras, mientras que una raíz más fina permite una penetración más profunda.

- Brecha radicular: La separación de raíz es el espacio entre las dos piezas de metal en la raíz de la soldadura. Una separación de raíz más significativa permite una mejor penetración, pero requiere más material de aporte.

- Profundidad de penetración: La profundidad de penetración se refiere a la extensión de la soldadura en la junta. Una penetración adecuada es esencial para una soldadura fuerte. El ángulo de bisel, la cara de la raíz y la separación de la raíz influyen en la profundidad de penetración.

Cómo preparar una soldadura en bisel?

Una preparación adecuada del bisel sienta las bases para unas soldaduras fuertes y sin defectos. Las técnicas correctas garantizan ángulos uniformes y bordes limpios que favorecen una buena fusión.

Métodos adecuados de preparación de cantos

La preparación adecuada de los bordes es esencial para obtener una soldadura en bisel fuerte. Empiece limpiando los bordes metálicos para eliminar suciedad, óxido o aceite. A continuación, marque la zona donde se cortará el bisel. Utilice un transportador o una guía de ángulos para asegurarse de que el ángulo es correcto.

Después de marcar, fije el metal en su sitio para evitar que se mueva durante el corte. Compruebe dos veces las medidas y los ángulos antes de continuar.

Técnicas de corte en bisel

Existen varios métodos para cortar un bisel, cada uno con sus ventajas:

- Mecanizado: Este método utiliza un fresadora o torno para cortar el bisel. Proporciona un borde preciso y liso, ideal para soldaduras de alta calidad.

- Rectificado: Una amoladora con un disco de corte puede crear un bisel. Este método es más manual y funciona bien para proyectos más pequeños o cuando la precisión es menos crítica.

- Corte por plasma: El corte por plasma utiliza un chorro de gas ionizado a alta velocidad para cortar el metal. Es rápido y eficaz para materiales más gruesos.

Cuándo realizar una soldadura en bisel?.

Las soldaduras en bisel son las mejores para trabajos que requieren uniones fuertes y duraderas. Estas son las situaciones cotidianas en las que funcionan mejor:

- Materiales gruesos: El metal grueso necesita una penetración más profunda de la soldadura. Una soldadura en bisel crea una unión más fuerte al permitir que la soldadura alcance mayor profundidad.

- Aplicaciones de alta tensión: Una soldadura en bisel proporciona la resistencia adicional necesaria si la junta va a soportar cargas pesadas o una presión constante.

- Proyectos estructurales: Las soldaduras en bisel son típicas en la construcción. Ayudan a fijar vigas, pilares y otras piezas portantes.

- Recipientes a presión y tuberías: Requieren juntas fuertes y estancas. Una soldadura en bisel garantiza un sellado seguro y evita fallos.

- Maquinaria pesada: Las máquinas con piezas móviles y vibraciones constantes necesitan juntas inflexibles. Las soldaduras en bisel resisten el esfuerzo.

- Requisitos completos de penetración: Una soldadura en bisel es la mejor opción cuando un proyecto exige una penetración completa de la soldadura para obtener la máxima resistencia.

Conclusión

Las soldaduras en bisel son un método de soldadura importante. Crean uniones fuertes y duraderas, especialmente para materiales gruesos y usos sometidos a grandes esfuerzos. Al cortar un borde en ángulo sobre el metal, las soldaduras en bisel permiten que la soldadura sea más profunda. Esto refuerza la unión y ayuda a repartir la carga uniformemente.

¿Necesita ayuda con su proyecto de soldadura? Contáctenos hoy mismo para obtener asesoramiento experto o un presupuesto. Podemos ayudarle a crear soldaduras fuertes y fiables para sus necesidades.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.