Die Herstellung von Präzisionsteilen erfordert exakte Spezifikationen, insbesondere wenn es um das Gewindeschneiden geht. Viele Hersteller kämpfen mit herkömmlichen Gewindeschneidmethoden, die langsam, fehleranfällig und kostspielig sind, wenn Werkzeuge brechen. Das Gewindefräsen löst diese Probleme, indem es eine bessere Kontrolle, weniger Werkzeugbrüche und eine außergewöhnliche Gewindequalität bietet, die strenge Toleranzen einhält.

Das Gewindefräsen ist eine hochmoderne CNC-Bearbeitung Verfahren, bei dem ein spezielles rotierendes Werkzeug auf einer schraubenförmigen Werkzeugbahn ein Gewinde erzeugt. Im Gegensatz zu herkömmlichen Gewindeschneidverfahren ermöglicht das Gewindefräsen die Herstellung verschiedener Gewindegrößen mit einem einzigen Werkzeug und bietet eine höhere Präzision bei Innen- und Außengewindebearbeitungen.

Als Hersteller mit umfassender Erfahrung in der Präzisionsbearbeitung werde ich die komplizierten Details der Gewindefrästechnologie aufschlüsseln und aufzeigen, warum diese Technologie in modernen Fertigungsbetrieben immer beliebter wird.

Verstehen des Gewindefräsens

Beim Gewindefräsen werden präzise Gewinde durch ein spezielles Schneidverfahren hergestellt, das Drehbewegungen mit linearen Bewegungen kombiniert. Bei diesem Verfahren werden traditionelle Schneidprinzipien mit moderner CNC-Technologie kombiniert, um hervorragende Ergebnisse zu erzielen.

Definition von Gewindefräsen

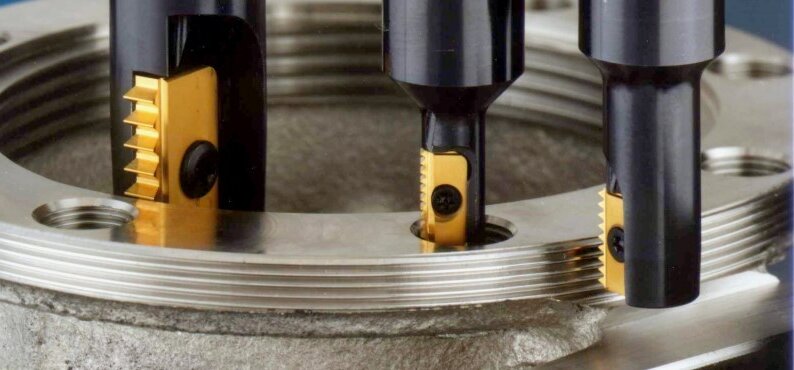

Beim Gewindefräsen wird ein rotierendes Schneidwerkzeug eingesetzt, das sich auf einer spiralförmigen Bahn bewegt, um ein Gewinde zu formen. Das Schneidwerkzeug hat mehrere Spannuten mit einem Profil, das der gewünschten Gewindeform entspricht. Während das Werkzeug rotiert, wird nach und nach Material abgetragen, um die Gewindegeometrie zu erzeugen.

Funktionsweise von Gewindefräsmaschinen

Das Verfahren umfasst drei synchronisierte Bewegungen. Das Schneidewerkzeug dreht sich auf einer Kreisbahn um seine Achse und bewegt sich gleichzeitig entlang der Achse des Werkstücks.

Während des Betriebs interpoliert die Maschine mehrere Achsen gleichzeitig, um eine perfekte Synchronisation zwischen der Drehung des Werkzeugs und der Bewegung entlang des Werkstücks zu gewährleisten. Die Schneiden tragen nach und nach Material ab, um das Gewindeprofil zu formen.

Entscheidende Unterschiede zwischen dem Gewindefräsen und anderen Gewindeschneidverfahren

Beim herkömmlichen Gewindeschneiden wird ein Gewindebohrer durch das Material gedrückt oder gezogen, um ein Gewinde zu formen. Das Gewindefräsen bietet deutliche Vorteile gegenüber dem Gewindeschneiden. Die Schnittkräfte verteilen sich auf mehrere Schneidkanten, was die Werkzeugbelastung reduziert. Mit einem Gewindefräser können verschiedene Gewindegrößen hergestellt werden, im Gegensatz zu Gewindebohrern, die größenabhängig sind. Außerdem funktioniert das Gewindefräsen effektiv in harten Materialien, in denen Gewindebohrer brechen könnten.

Arten von Gewindefräswerkzeugen

Der Erfolg jeder Gewindefräsbearbeitung hängt stark von der Auswahl geeigneter Schneidwerkzeuge ab. Jeder Typ eignet sich für bestimmte Anwendungen und bietet einzigartige Vorteile für unterschiedliche Anforderungen beim Gewindeschneiden.

Geradflutige Gewindefräser

Geradnutenfräser haben Schneidkanten, die parallel zur Werkzeugachse verlaufen. Diese Werkzeuge eignen sich hervorragend für flache Gewindeschneidvorgänge und bieten eine hervorragende Spanabfuhr. Durch die gerade Spannut sind sie besonders effektiv bei Gewinden mit kleinem Durchmesser, bei denen die Spanabfuhr eine Herausforderung darstellt.

Gewindefräser mit Spiralnuten

Wendelnutfräser haben spiralförmige Schneiden, die um den Werkzeugkörper gewickelt sind. Ihr Design verbessert die Schneideffizienz, indem es die Vibrationen während des Betriebs reduziert. Diese Werkzeuge eignen sich besonders gut für tiefere Gewinde und anspruchsvollere Materialien wie Edelstahl und Titan. Aufgrund ihrer progressiven Schneidwirkung erzeugen sie außerdem glattere Gewindeoberflächen.

Einprofil-Gewindefräser

Einprofilige Gewindefräser haben nur eine einzige Gewindeform auf ihrer Schneidfläche. Diese Spezialwerkzeuge erzeugen Gewinde durch mehrere kreisförmige Durchgänge, wobei das Material Schicht für Schicht abgetragen wird. Im Vergleich zu Werkzeugen mit mehreren Profilen bieten sie eine bessere Gewindegenauigkeit und Oberflächengüte. Einprofilige Fräser bieten eine bessere Kontrolle der Gewindegröße bei Gewinden mit großem Durchmesser oder teuren Materialien, bei denen die Bearbeitungsgenauigkeit entscheidend ist.

Der Prozess des Gewindefräsens

Das Herstellen von präzisen Gewinden durch Fräsen erfordert bei jedem Schritt eine sorgfältige Beachtung der Details. Der Erfolg hängt vom richtigen Einrichten, strategischen Werkzeugwegen und einer konsequenten Überwachung während des gesamten Vorgangs ab.

Vorbereitung: Aufstellen der Maschine

Die Einrichtung der Maschine beginnt mit der genauen Ausrichtung des Werkstücks und der Messung des Werkzeugversatzes. Das Werkstück muss sicher fixiert werden, um Bewegungen während der Zerspanung zu verhindern. Die Kompensationswerte für Werkzeuglänge und -durchmesser müssen in der CNC-Steuerung genau kalibriert werden.

Geschwindigkeiten und Vorschübe müssen auf der Grundlage von Materialeigenschaften, Gewindespezifikationen und Werkzeuggeometrie sorgfältig berechnet werden. Ein angemessener Kühlmittelfluss muss auf die Schneidzone gerichtet sein, um die Wärme- und Spanabfuhr zu steuern.

Werkzeugwegstrategien

Die Werkzeugbahnplanung bestimmt die endgültige Gewindequalität und die Effizienz der Bearbeitung. Das Schneidwerkzeug folgt einer spiralförmigen Interpolationsbahn, während es sich um seine Achse dreht. Die Ein- und Ausfahrbewegungen müssen fließend sein, um Werkzeugmarken zu vermeiden. Die richtige Schnitttiefe bei jedem Durchgang verhindert die Durchbiegung des Werkzeugs und gewährleistet eine gleichmäßige Gewindeform.

Steigfräsen vs. Konventionelles Fräsen

Beim Gleichlauffräsen wird das Werkzeug in dieselbe Richtung wie seine Rotation bewegt, wodurch die Werkzeugdurchbiegung verringert und eine bessere Oberflächengüte erzielt wird. Dieser Ansatz eignet sich für die meisten Gewindefräsbearbeitungen. Konventionelles Fräsen bewegt sich entgegen der Drehrichtung und kann zu Werkzeugrattern führen, erweist sich aber manchmal als vorteilhaft bei bestimmten Materialien oder bei der Bearbeitung dünnwandiger Teile.

Ausführen der Gewindefräsbearbeitung

Während des Betriebs sorgt die Einhaltung konstanter Schnittparameter für gleichbleibende Gewinde. Die Überwachung der Spanbildung hilft, potenzielle Probleme frühzeitig zu erkennen. Der Prozess erfordert eine präzise Synchronisierung von Spindeldrehzahl und Vorschubgeschwindigkeit, um die richtige Gewindesteigung zu erzielen. Aufgrund von Werkzeugverschleiß oder Materialschwankungen können Anpassungen in Echtzeit erforderlich sein.

Post-Milling-Verfahren

Nach dem Fräsen müssen die Gewinde auf Maßhaltigkeit und Oberflächenqualität geprüft werden. Gewindelehren überprüfen den Steigungsdurchmesser und die Passung. Oberflächenbeschaffenheit Bewertung gewährleistet die ordnungsgemäße Funktionalität. Jede Grate müssen vorsichtig entfernt werden, ohne die Gewindeflanken zu beschädigen. Durch die abschließende Reinigung werden verbleibende Späne und Kühlmittelrückstände entfernt.

Vorteile des Gewindefräsens

Hersteller erzielen mit dem Gewindefräsen durchweg bessere Ergebnisse als mit herkömmlichen Gewindeschneidmethoden. Das Verfahren liefert messbare Verbesserungen in zahlreichen Produktionsaspekten.

Verbesserte Präzision und Genauigkeit

Beim Gewindefräsen wird durch präzise CNC-Bewegungen eine außergewöhnliche Maßkontrolle erreicht. Digitale Steuersysteme halten während des gesamten Vorgangs exakte Schnitttiefen und Geschwindigkeiten ein. Diese Systeme produzieren Gewinde mit Toleranzen von bis zu 0,001 Zoll und erfüllen die anspruchsvollsten Spezifikationen.

Flexibilität bei Gewindegrößen und Profilen

Mit einem einzigen Gewindefräser können verschiedene Gewindegrößen durch Anpassung der Werkzeugwege hergestellt werden. Das Verfahren verarbeitet sowohl Rechts- als auch Linksgewinde ohne Werkzeugwechsel. Programmieränderungen ermöglichen einen schnellen Wechsel zwischen verschiedenen Gewindenormen. Ein und dasselbe Werkzeug erzeugt Innen- und Außengewinde, was den Lagerbedarf reduziert.

Reduzierte Rüstzeiten

Mit modernen Werkzeughaltern und voreingestellten Offsets ist der Werkzeugwechsel schnell erledigt. Programmanpassungen für unterschiedliche Gewindegrößen dauern nur Minuten statt Stunden. Der Wegfall mehrerer Durchgänge mit unterschiedlichen Werkzeugen spart viel Zeit beim Einrichten.

Kosteneffizienz in der Produktion

Gewindefräsen reduziert den Materialabfall durch präzise Kontrolle und weniger Ausschuss. Verteilte Verschleißmuster verlängern die Lebensdauer der Werkzeuge erheblich. Weniger Spezialwerkzeuge führen zu geringeren Lagerkosten. Schnellere Zykluszeiten erhöhen die Gesamtproduktivität pro Maschinenstunde.

Nachteile des Gewindefräsens

Obwohl das Gewindefräsen zahlreiche Vorteile bietet, sollten die Hersteller bei der Planung ihrer Gewindeschneidarbeiten bestimmte Einschränkungen berücksichtigen.

Überlegungen zur Erstinvestition

Für das Gewindeschneiden sind hochentwickelte CNC-Maschinen mit Mehrachsenfähigkeit erforderlich. Die Maschinen kosten mehr als die grundlegenden Gewindeschneidgeräte.

Technische Anforderungen

Die Herstellung von Qualitätsgewinden erfordert präzise Programmierkenntnisse und technisches Wissen. Die Bediener müssen komplexe Werkzeugwege und Schnittparameter beherrschen. Schon kleine Programmierfehler können zu fehlerhaften Gewinden führen.

Zeitfaktoren bei kleinen Auflagen

Das Gewindefräsen dauert bei einzelnen Gewinden länger als das Gewindeschneiden. Die schraubenförmige Interpolationsbewegung erfordert mehr Zeit als direkte Gewindeschneidmethoden.

Wesentliche Einschränkungen

Einige Werkstoffe stellen beim Gewindefräsen eine Herausforderung dar. Weiche Materialien können aufgrund der Durchbiegung zu schlechten Gewindeoberflächen führen, und extrem harte Materialien erhöhen den Werkzeugverschleiß erheblich.

Best Practices für das Gewindefräsen

Der Erfolg beim Gewindefräsen hängt von der Einhaltung bewährter Methoden und Richtlinien ab. Diese grundlegenden Praktiken tragen dazu bei, optimale Ergebnisse zu erzielen und gleichzeitig die Lebensdauer der Werkzeuge zu verlängern und eine gleichbleibende Qualität zu gewährleisten. Hier sind fünf wichtige Überlegungen:

- Überwachen Sie den Werkzeugverschleiß genau und verfolgen Sie die Gewindekennzahlen, um rechtzeitig Parameteranpassungen vornehmen zu können.

- Beginnen Sie mit konservativen Schnittgeschwindigkeiten und passen Sie diese anhand der Materialeigenschaften und der beobachteten Ergebnisse an.

- Sorgen Sie für einen angemessenen Kühlmitteldurchfluss und -druck, um die Schnitttemperaturen zu kontrollieren und eine effiziente Spanabfuhr zu gewährleisten.

- Sicheres Einspannen des Werkstücks, um das Risiko von Vibrationen während des Gewindeschneidens zu minimieren.

- Anpassung von Bearbeitungsstrategien wie Gleichlauffräsen oder Gewindeschneiden von unten nach oben, wenn der Werkzeugverschleiß auf die Notwendigkeit einer Prozessoptimierung hinweist.

Schlussfolgerung

Das Gewindefräsen hat sich in der modernen Fertigung durch überlegene Präzision, Vielseitigkeit und Zuverlässigkeit bewährt. Wenn diese Technologie richtig eingesetzt wird, liefert sie außergewöhnliche Ergebnisse beim Gewindeschneiden und senkt gleichzeitig die Produktionskosten. Die Zukunft des Gewindefräsens wird sich mit der fortschreitenden CNC-Technologie und den Innovationen bei den Schneidwerkzeugen weiterentwickeln.

Sie benötigen Lösungen für das Präzisionsgewindefräsen? Unser Expertenteam bietet erstklassige CNC-Dienstleistungen, vom Prototyp bis zur Massenproduktion. Kontaktieren Sie Shengen noch heute.

FAQs

Welche Materialien können durch Fräsen bearbeitet werden?

Das Gewindefräsen ist für zahlreiche Werkstoffe geeignet. Aluminium und Stahl eignen sich besonders gut für dieses Verfahren. Komplexere Werkstoffe wie Titan und Inconel erfordern spezielle Schnittparameter.

Ist Gewindefräsen besser als Gewindeschneiden?

Gewindefräsen übertrifft das Gewindeschneiden bei schwierigen Materialien und größeren Gewindegrößen. Es verringert das Risiko eines Werkzeugbruchs in tiefen Löchern. Bei kleinen, einfachen Gewinden in weichen Werkstoffen kann sich das Gewindeschneiden als effizienter erweisen. Die Wahl hängt von den spezifischen Anforderungen der Anwendung ab.

Welche Faktoren beeinflussen die Wahl der Einfädelmethode?

Die Materialeigenschaften haben großen Einfluss auf die Wahl der Gewindemethode. Das Produktionsvolumen wirkt sich auf die wirtschaftliche Rentabilität jeder Methode aus. Gewindegröße und Qualitätsanforderungen spielen eine entscheidende Rolle. Die verfügbaren Ausrüstungsmöglichkeiten bestimmen oft die endgültige Wahl.

Kann eine CNC-Fräse Gewinde schneiden?

Moderne CNC-Fräsen, die mit Helix-Interpolation ausgestattet sind, können Gewinde herstellen. Die Maschine muss über geeignete Programmiermöglichkeiten und eine ausreichende Achsensteuerung verfügen. Die meisten aktuellen CNC-Maschinen können effektiv Gewinde fräsen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.