Tłoczenie krótkich serii może wydawać się wyzwaniem. Nie potrzebujesz tysięcy części, ale nadal zależy Ci na wysokiej jakości, szybkiej realizacji i dobrej cenie. Masowa produkcja po prostu nie wchodzi w grę. A tradycyjna obróbka skrawaniem? Trwa zbyt długo i kosztuje zbyt wiele. Potrzebujesz czegoś elastycznego, wydajnego i opłacalnego dla zaledwie kilkuset lub kilku tysięcy sztuk. To właśnie tutaj wkracza tłoczenie krótkoseryjne.

Tłoczenie krótkoseryjne wypełnia lukę między prototypem a pełną produkcją. Wyjaśnijmy, czym jest, jak działa i dlaczego ma znaczenie.

Czym jest tłoczenie krótkoseryjne?

Tłoczenie krótkoseryjne to proces wykorzystywany do kształtowania części metalowych poprzez prasowanie arkuszy metalu między matrycą a stemplem. Metoda ta jest idealna do produkcji mniejszej liczby części, zazwyczaj od kilkuset do kilku tysięcy. Jest to opłacalna opcja w porównaniu do tłoczenia wielkoseryjnego, które wymaga skomplikowanych i drogich matryc.

Proces ten jest szybki, co pozwala na skrócenie czasu realizacji zamówień. Oferuje również elastyczność, dzięki czemu łatwiej jest dostosować projekty niż w przypadku metod produkcji masowej. Części wykonane metodą tłoczenia krótkoseryjnego są trwałe i precyzyjne. To sprawia, że jest to doskonały wybór do testowania projektów lub tworzenia niestandardowych komponentów.

Proces tłoczenia krótkich serii: krok po kroku

Tłoczenie krótkoseryjne obejmuje kilka kluczowych etapów, które sprawiają, że jest to wydajny sposób produkcji małych partii części metalowych. Oto jak to działa:

Krok 1: Przygotowanie projektu i oprzyrządowania

Proces rozpoczyna się od zaprojektowania części i wykonania niezbędnych narzędzi (matrycy i stempla). W przeciwieństwie do produkcji na dużą skalę, tłoczenie krótkoseryjne wykorzystuje prostsze narzędzia, aby utrzymać koszty na niskim poziomie. Narzędzia są wykonywane szybko, co pozwala na szybszą konfigurację.

Krok:2:Wybór materiału

Po przygotowaniu narzędzi wybierany jest odpowiedni materiał blachy. Stal, aluminium lub mosiądz są często wybierane w zależności od zastosowania części.

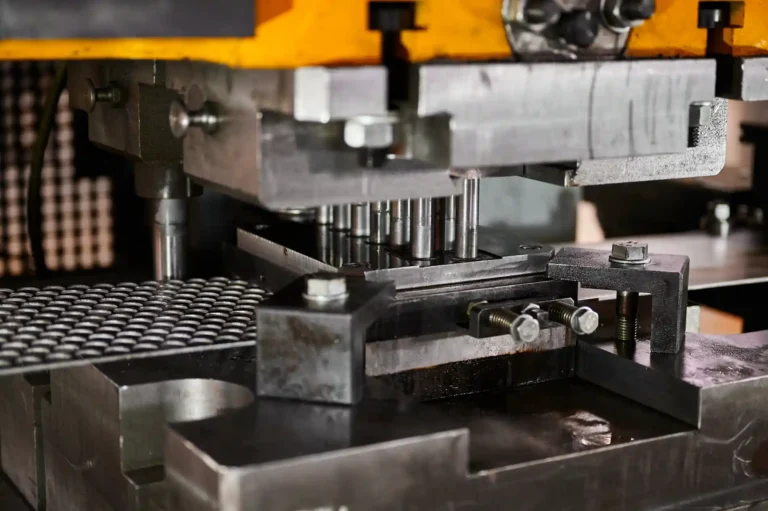

Krok 3: Tłoczenie

Blacha jest podawana do prasy tłoczącej, gdzie matryca i stempel kształtują metal. Prasa wywiera wysokie ciśnienie, aby wyciąć lub uformować metal w pożądany kształt.

Krok 4: Inspekcja i kontrola jakości

Po wytłoczeniu części przechodzą kontrolę jakości. Zapewnia to, że każda część spełnia wymagany rozmiar i specyfikacje.

Krok 5: Wykończenie i pakowanie

Na koniec wytłoczone części są czyszczone, skończonei przygotowane do dostawy. Po zakończeniu części są pakowane i gotowe do użycia w produkcji lub montaż.

Materiały stosowane w tłoczeniu krótkoseryjnym

Wybór odpowiedniego materiału do tłoczenia krótkich serii jest kluczem do osiągnięcia pożądanej wytrzymałości, wagi i kosztu części. Oto zestawienie niektórych popularnych materiałów używanych w tym procesie:

Stal

Stal jest jednym z najczęściej stosowanych materiałów w tłoczeniu krótkoseryjnym. Oferuje ona równowagę pomiędzy wytrzymałością i elastycznością, dzięki czemu nadaje się do wielu różnych zastosowań.

Aluminium

Aluminium jest lekkim materiałem, łatwym do tłoczenia i odpornym na korozję. Stopy aluminium są preferowane ze względu na ich dobrą obrabialność i wysoki stosunek wytrzymałości do masy.

Stal nierdzewna

Stal nierdzewna znana jest z wysokiej odporności na korozję, wysoką temperaturę i plamy. Jest to materiał trudniejszy do tłoczenia niż stal miękka ze względu na wyższą wytrzymałość, ale jest niezbędny, gdy trwałość i niezawodność mają kluczowe znaczenie.

Miedź i mosiądz

Stopy miedzi i mosiądzu są wykorzystywane do tłoczenia w zastosowaniach wymagających doskonałej przewodności elektrycznej i odporności na korozję. Miedź jest często wybierana na złącza elektryczne, wymienniki ciepła i części w elektronice, ze względu na jej zdolność do przewodzenia prądu.

Rodzaje matryc do tłoczenia

Rodzaj matrycy stosowanej w tłoczeniu krótkoseryjnym wpływa na wydajność, koszt i jakość części. Oto najpopularniejsze rodzaje matryc do tłoczenia.

Matryce jednostopniowe

Najprostszym typem są matryce jednostopniowe. Wykonują one jedną operację na raz, taką jak cięcie, wykrawanie lub formowanie. Dzięki temu idealnie nadają się do części o prostych kształtach lub gdy potrzebnych jest tylko kilka operacji.

Wielostopniowe matryce

Wielostopniowe matryce do obsługi kilku operacji w jednym cyklu prasowania. Łączą one procesy takie jak wykrawanie, gięcie i przycinanie w jednym cyklu. Te matryce są używane, gdy części wymagają wielu procesów, aby osiągnąć swój ostateczny kształt.

Matryce progresywne

Progresywny umiera są używane do produkcji wielkoseryjnej. Są idealne do części, które wymagają kilku operacji. W tym procesie materiał jest podawany przez szereg stacji, z których każda wykonuje kolejno inne zadanie. Pozwala to na ciągłą produkcję bez konieczności usuwania części między etapami.

Zalety tłoczenia krótkich serii

Tłoczenie krótkich serii oferuje kilka kluczowych korzyści, które sprawiają, że jest to idealny wybór dla małych i średnich serii produkcyjnych. Oto dlaczego tłoczenie krótkich serii jest mądrym wyborem:

Szybkość i wydajność

Po stworzeniu matrycy, tłoczenie może produkować części w dużych ilościach w krótkim czasie. Ta szybka produkcja pozwala dotrzymać napiętych terminów i sprawnie realizować projekt.

Opłacalność w przypadku produkcji małoseryjnej

Tłoczenie krótkoseryjne jest bardziej przystępne cenowo niż metody produkcji masowej w przypadku zamówień o małej objętości. Wykorzystuje prostsze i szybsze formy, co obniża koszty.

Elastyczność w projektowaniu i dostosowywaniu

Tłoczenie krótkoseryjne oferuje wysoki poziom elastyczności w zakresie projektowania i dostosowywania. Ponieważ produkcja oprzyrządowania jest szybsza i tańsza, łatwiej jest wprowadzać zmiany w projekcie bez znacznego wzrostu kosztów.

Skrócony czas realizacji

W przypadku tłoczenia krótkoseryjnego czasy realizacji są na ogół krótsze w porównaniu z innymi technikami produkcji. Gdy oprzyrządowanie jest gotowe, części mogą być tłoczone szybko i wydajnie, skracając ogólny czas wprowadzania części na rynek.

Precyzja i spójność części

Pomimo tego, że jest wykorzystywana do produkcji niskonakładowej, tłoczenie krótkoseryjne produkuje części z wysoką precyzją i spójnością. Zastosowanie matryc zapewnia, że każda część jest ukształtowana zgodnie z tymi samymi specyfikacjami, minimalizując różnice i wady.

Zastosowania tłoczenia krótkoseryjnego

Tłoczenie krótkoseryjne jest wykorzystywane w wielu branżach do tworzenia zarówno funkcjonalnych, jak i dekoracyjnych części. Przyjrzyjmy się kilku kluczowym branżom, które korzystają z tej metody.

Branża motoryzacyjna

W przemyśle motoryzacyjnym tłoczenie krótkoseryjne jest często wykorzystywane do produkcji części niestandardowe, prototypyi komponenty małoseryjne. Części takie jak nawiasy, obudowyElementy wykończeniowe są wydajnie produkowane przy użyciu tej metody.

Przemysł elektroniczny

Tłoczenie krótkoseryjne jest powszechnie stosowane w przemyśle elektronicznym do tworzenia części takich jak złącza, obudowy i płytki drukowane. Potrzeba precyzyjnych, wysokiej jakości części, które są lekkie, a jednocześnie trwałe, sprawia, że tłoczenie jest idealną metodą.

Przemysł lotniczy

Przemysł lotniczy wymaga części, które są wytrzymałe, lekkie i zdolne do pracy w ekstremalnych warunkach. Tłoczenie krótkoseryjne jest wykorzystywane do produkcji krytycznych komponentów, takich jak wsporniki, obudowy i części konstrukcyjne w mniejszych ilościach.

Produkcja wyrobów medycznych

W produkcji urządzeń medycznych tłoczenie krótkoseryjne ma kluczowe znaczenie dla wytwarzania niestandardowych części o wysokiej precyzji i niezawodności. Metoda ta jest wykorzystywana do produkcji narzędzi chirurgicznych, obudów instrumentów medycznych i implantów.

Produkty konsumenckie i opakowania

Tłoczenie krótkoseryjne jest również wykorzystywane w produkcji produktów konsumenckich i opakowań. Umożliwia producentom tworzenie niestandardowych opakowań, obudów produktów lub elementów dekoracyjnych.

Porównanie krótkich i długich serii tłoczenia metali

Wybierając między tłoczeniem krótkich i długich serii, ważne jest, aby wziąć pod uwagę koszt, szybkość produkcji i przydatność do różnych rozmiarów projektów. Oto porównanie, które pomoże Ci wybrać odpowiednią opcję dla Twoich potrzeb.

| Aspekt | Tłoczenie krótkich serii | Tłoczenie długookresowe |

|---|---|---|

| Różnice w kosztach | Bardziej opłacalne w przypadku małych ilości, niższe koszty oprzyrządowania. | Bardziej opłacalne w przypadku dużych ilości, wyższe koszty oprzyrządowania. |

| Czas konfiguracji i oprzyrządowania | Minimalny czas konfiguracji, szybsza produkcja narzędzi. | Dłuższy czas konfiguracji, złożona konfiguracja narzędzi. |

| Wielkość i prędkość produkcji | Idealny dla małych i średnich ilości (od setek do tysięcy). | Najlepsze dla dużych ilości (od tysięcy do milionów), szybsza produkcja. |

| Elastyczność i zmiany konstrukcyjne | Większa elastyczność, łatwe zmiany konstrukcyjne bez wysokich kosztów. | Mniejsza elastyczność, kosztowna zmiana projektu podczas produkcji. |

| Precyzja i jakość | Wysoka precyzja, ale niewielkie różnice przy częstych zmianach narzędzi. | Stała wysoka jakość i precyzja, jednorodność w dużych partiach. |

Wnioski

Tłoczenie krótkoseryjne to wysoce wydajna i opłacalna metoda produkcji małych i średnich ilości części metalowych. Oferuje elastyczność, szybkość i precyzję, dzięki czemu idealnie sprawdza się w branżach takich jak motoryzacja, elektronika, lotnictwo i urządzenia medyczne. Niezależnie od tego, czy potrzebujesz prototypów, niestandardowych części, czy ograniczonych serii produkcyjnych, tłoczenie krótkoseryjne zapewnia wysokiej jakości wyniki przy skróconym czasie realizacji.

Gotowy do rozpoczęcia kolejnego projektu? Skontaktuj się z nami już dziś, aby uzyskać bezpłatną konsultację i otrzymać wysokiej jakości, opłacalne części tłoczone dostarczane na czas!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.