精密部品の製造には、特にねじ切りに関しては正確な仕様が要求されます。多くの製造業者は、時間がかかり、ミスが発生しやすく、工具が破損したときにコストがかかる従来のねじ切り方法に苦慮しています。ねじ切りフライス加工は、優れた制御性、工具破損の減少、厳しい公差を満たす優れたねじ切り品質を提供することで、これらの課題に対処します。

スレッドフライスは最先端 CNC加工 特殊な回転工具がらせん状の工具経路をたどりながらねじ山を形成する加工法。従来のタッピング加工とは異なり、ねじ切りフライス加工では、1つの工具でさまざまなサイズのねじが加工でき、内径および外径のねじ切り加工の精度が向上します。

精密機械加工に精通したメーカーとして、ねじ切り加工技術の複雑な詳細を説明し、現代の製造業でねじ切り加工が好まれるようになった理由を説明する。

ねじ切り加工を理解する

スレッドフライス加工は、回転運動と直線運動を組み合わせた特殊な切削プロセスにより、精密なスレッドを作成します。この工程は、伝統的な切削原理と最新のCNC技術を融合させ、卓越した結果を実現します。

スレッドフライスの定義

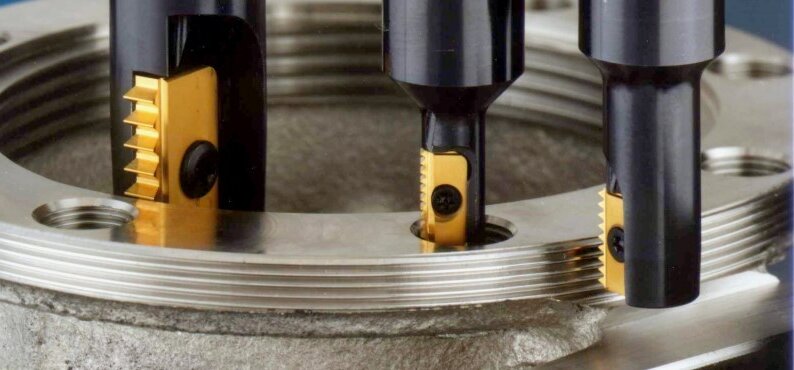

ねじ切りフライス加工は、ねじ山を形成するためにらせん状の経路を移動する回転切削工具を使用する。この切削工具は、希望するねじ山の形状に合わせた複数のフルートを備えている。工具が回転すると、材料が徐々に除去され、ねじ山形状が形成される。

ねじ切りフライス盤の仕組み

このプロセスには3つの同期した動きがある。切削工具は円軌道を描きながら軸を中心に回転し、同時にワークの軸に沿って移動する。

運転中、機械は複数の軸を同時に補間し、工具の回転とワークピースに沿った移動の完全な同期を維持する。切れ刃が徐々に材料を除去し、ねじ山形状を形成します。

ねじ切りフライスと他のねじ切り方法の決定的な違い

従来のタッピングは、タップを材料に押し込んだり引いたりすることで、ねじ山を形成します。ねじ切り加工には、タッピング加工とは異なる利点があります。切削力が複数の切れ刃に分散されるため、工具のストレスが軽減されます。ねじ切りフライスは、サイズに特化したタップとは異なり、1つのフライスで様々なサイズのねじを作ることができる。さらに、ねじ切りフライスは、タップが破損する可能性のある硬い材料でも効果的に機能する。

ねじ切り工具の種類

ねじ切り加工の成功は、適切な切削工具の選択にかかっています。切削工具の種類は、それぞれ特定の用途に使用され、異なるねじ切り加工要件に対して独自の利点を提供します。

ストレートフルートスレッドミル

ストレート刃ミルは、工具軸に平行な切れ刃が特徴です。浅いねじ切り加工を得意とし、切りくず排出性に優れています。ストレート刃のため、切りくず排出が困難な小径のねじ切り加工に特に有効です。

ヘリカルフルートスレッドミル

ヘリカル刃ミルは、工具本体にらせん状の切れ刃が巻き付けられています。そのデザインは、加工中の振動を低減し、切削効率を高めます。この工具は、より深いねじ山や、ステンレス鋼やチタンのようなより厳しい材料で、非常に優れた性能を発揮します。プログレッシブな切削作用により、より滑らかなねじ面を得ることができます。

シングルプロファイル スレッドミル

シングルプロファイルねじ切り盤の切削面には、1つのねじ 形状しかありません。この特殊工具は、複数回の円形パスによってねじ山を形成し、材料を一層ずつ除去します。マルチプロファイル工具に比べ、ねじ精度と仕上げ面に優れています。シングルプロファイルのフライスカッターは、加工精度が重要な大径のねじ山や高価な素材に対して、ねじ山の寸法をより正確に制御することができます。

ねじ切り工程

フライス加工で精密なねじ山を作るには、すべての工程で細部まで注意を払う必要があります。成功するかどうかは、適切なセットアップ、戦略的な工具経路、そして作業中の一貫したモニタリングにかかっています。

準備マシンのセットアップ

機械のセットアップは、ワークピースの正確なアライメントと工具オフセットの測定から始まる。ワークピースは、切削中に動かないようにしっかりと固定する必要があります。工具長と直径の補正値は、CNC制御システムで正確に校正する必要があります。

切削速度と送りは、材料特性、ねじの仕様、および工具の形状に基づいて慎重に計算する必要がある。熱と切り屑の排出を管理するために、適切なクーラント流量を切削ゾーンに向ける必要があります。

ツールパス戦略

工具経路計画は、最終的なねじの品質と加工効率を決定する。切削工具は、軸を中心に回転しながらヘリカル補間経路をたどります。工具の進入と退出は、工具痕が残らないようにスムーズに行う必要があります。各パスの適切な切り込み深さは、工具のたわみを防止し、一貫したねじ形状を保証します。

クライム・フライス加工と従来のフライス加工

クライム加工では、工具を回転方向と同じ方向に移動させることで、工具のたわみを減らし、仕上げ面精度を向上させることができる。この方法は、ほとんどのねじ切り加工に有効です。従来のフライス加工は、回転と逆方向に工具を移動させるため、工具のびびりが発生することがありますが、特定の材料や薄肉の部品を加工する場合に有効な場合があります。

ねじ切り加工の実行

運転中、切削パラメータを一定に保つことで、ねじ山の一貫性が保たれます。切り屑の形成を監視することで、潜在的な問題を早期に発見することができます。このプロセスでは、正しいねじピッチを得るために、主軸回転速度とヘリカル送り速度を正確に同期させる必要があります。工具の摩耗や材料のばらつきに応じて、リアルタイムでの調整が必要になることもあります。

ポストフライス加工

フライス加工後、ネジ山は寸法精度と表面品質の検査が必要です。ねじゲージはピッチ径とはめあいを確認します。 表面仕上げ 評価は、適切な機能性を保証する。すべての バリ ネジ山を損傷させることなく注意深く取り外す必要がある。最終洗浄では、残った切り屑やクーラントの残留物を取り除きます。

ねじ切り加工の利点

ねじ切り加工は、従来のねじ切り加工と比較して、常に優れた結果をもたらします。この工程は、複数の生産面で測定可能な改善をもたらします。

精度と正確性の向上

ねじ切り加工は、精密なCNC動作により、卓越した寸法制御を実現します。デジタル制御システムは、作業全体を通して正確な切削深さと速度を維持します。これらのシステムは、0.001インチという厳しい公差でねじ切りを行い、最も厳しい仕様に対応します。

ねじサイズとプロファイルの柔軟性

1台のねじ切り盤で、工具経路を調整することにより、様々なサイズのねじを製造することができる。工具を交換することなく、右ねじと左ねじの両方に対応します。プログラミングの変更により、異なるねじ規格間の素早い切り替えが可能。同じ工具で内ねじと外ねじが加工できるため、在庫が少なくて済む。

セットアップ時間の短縮

最新のツールホルダーとプリセットオフセットにより、工具交換が迅速に行えます。異なるねじサイズ用のプログラム調整は、数時間ではなく数分で完了します。異なる工具を複数回使用する必要がないため、段取り時間を大幅に節約できます。

生産における費用対効果

ネジ切り加工は、正確な制御とスクラップ部品の減少により、材料の無駄を削減します。分散された摩耗パターンにより、工具寿命が大幅に延びます。専用工具が少ないため、在庫コストが削減される。サイクルタイムの短縮により、加工時間当たりの生産性が向上。

ねじ切りフライスの欠点

ねじ切り加工には多くの利点があるが、製造業者は、ねじ切り加工を計画する際に、一定の制限を考慮する必要がある。

初期投資の検討

ねじ切り加工には、多軸機能を備えた高度なCNC装置が必要である。この機械は必要不可欠なねじ切り設備よりも高価である。

技術要件

高品質のねじを作るには、正確なプログラミング・スキルと技術的知識が要求される。オペレーターは、複雑なツールパスと切削パラメータをマスターしなければなりません。些細なプログラミングのミスでも、不良品のねじ山になる可能性があります。

小ロットの時間的要因

単一ねじの場合、ねじ切り加工はタッピング加工よりも時間がかかる。ヘリカル補間運動は、直接タッピング法よりも多くの時間を必要とする。

材料の制限

ねじ切り加工に難題をもたらす材料もある。柔らかい材料では、たわみによってねじの仕上がりが悪くなる可能性があり、極端に硬い材料では、工具の摩耗率が著しく増加する。

ねじ切り加工のベストプラクティス

ねじ切り加工の成功は、実績のある方法とガイドラインに従うかどうかにかかっています。工具寿命を延ばし、安定した品質を維持しながら、最適な結果を得るためには、これらの重要な実践が役立ちます。以下は、5つの重要な考慮事項です:

- 工具の摩耗パターンを注意深く監視し、ねじ品質メトリクスを追跡して、タイムリーなパラメータ調整を行う。

- 保守的な切削速度から開始し、材料特性と観察結果に基づいて調整する。

- 適切なクーラント流量と圧力を維持することで、切削温度を制御し、切屑を効率的に排出します。

- ねじ切り作業中の振動リスクを最小限に抑えるため、ワークのクランプを確実に行う。

- 工具の摩耗がプロセスの最適化の必要性を示す場合、登りフライス加工や底上げねじ切り加工などの切削戦略を採用する。

結論

ねじ切り加工は、優れた精度、汎用性、信頼性により、現代の製造業においてその価値を証明してきました。この技術は、正しく導入されれば、生産コストを削減しながら、卓越したねじ切り結果をもたらします。ねじ切り加工の未来は、進歩するCNC技術と切削工具の革新によって進化し続けます。

精密ねじ切り加工ソリューションが必要ですか?当社のエキスパートチームは、試作品から大量生産まで、トップクラスのCNCサービスを提供します。今すぐShengenにご連絡ください。

よくあるご質問

フライス加工でねじ切りできる素材は?

ねじ切り加工は、多くの材料で効果的に機能します。アルミニウムとスチールは、この加工に非常によく反応します。チタンやインコネルのような複雑な材料では、特定の切削パラメータが必要です。

ねじ切り加工はタッピング加工より優れていますか?

ねじ切り加工は、困難な素材や大きなねじサイズにおいて、タッピング加工よりも優れています。深穴での工具破損のリスクも軽減される。タッピング加工は、軟質材料で極小の単純なねじ山を加工する場合に有効です。どちらを選択するかは、具体的なアプリケーションの要件によります。

糸通し方法の選択に影響を与える要因は何ですか?

材料特性は、ねじ切り方法の選択に大きく影響する。生産量は各工法の経済性に影響する。ねじのサイズと品質要件が重要な役割を果たす。利用可能な設備能力が、最終的な選択を決定することが多い。

CNCフライスでねじ切り加工はできますか?

ヘリカル補間を装備した最新のCNCフライス盤は、ねじ山を生産することができる。機械には、適切なプログラミング機能と十分な軸制御が必要である。現在のほとんどのCNC工作機械は、ねじ切り加工を効果的に行うことができる。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。