La produzione di pezzi di precisione richiede specifiche precise, in particolare per quanto riguarda la filettatura. Molti produttori devono fare i conti con i metodi di filettatura tradizionali, che sono lenti, soggetti a errori e costosi quando gli utensili si rompono. La filettatura affronta queste sfide offrendo un controllo superiore, una riduzione della rottura degli utensili e un'eccezionale qualità della filettatura che rispetta tolleranze rigorose.

La fresatura dei filetti è un'attività all'avanguardia Lavorazione CNC processo in cui un utensile rotante specializzato crea filettature seguendo un percorso elicoidale. A differenza dei metodi tradizionali di maschiatura, la filettatura consente a un unico utensile di produrre filetti di diverse dimensioni e offre una maggiore precisione per le operazioni di filettatura interna ed esterna.

In qualità di produttore con una profonda esperienza nella lavorazione di precisione, vi illustrerò i dettagli della tecnologia di fresatura dei filetti e vi dimostrerò perché sta diventando la scelta preferita per le moderne operazioni di produzione.

Informazioni sulla fresatura della filettatura

La filettatura crea filetti precisi attraverso un processo di taglio specializzato che combina il movimento rotatorio con quello lineare. Questo processo fonde i principi di taglio tradizionali con la moderna tecnologia CNC per ottenere risultati eccezionali.

Definizione di filettatura

La filettatura utilizza un utensile da taglio rotante che si muove in un percorso elicoidale per formare i filetti. L'utensile da taglio è dotato di più scanalature con un profilo che corrisponde alla forma della filettatura desiderata. Durante la rotazione, l'utensile rimuove progressivamente il materiale per creare la geometria del filetto.

Come funzionano le fresatrici per filetti

Il processo prevede tre movimenti sincronizzati. L'utensile da taglio ruota attorno al proprio asse seguendo un percorso circolare e si muove contemporaneamente lungo l'asse del pezzo.

Durante il funzionamento, la macchina interpola più assi contemporaneamente per mantenere una perfetta sincronizzazione tra la rotazione dell'utensile e il movimento lungo il pezzo. I taglienti rimuovono gradualmente il materiale per formare il profilo del filetto.

Differenze critiche tra la fresatura della filettatura e altri metodi di filettatura

La maschiatura tradizionale spinge o tira un rubinetto attraverso il materiale per formare i filetti. La fresatura dei filetti offre vantaggi distinti rispetto alla maschiatura. Le forze di taglio si distribuiscono su più taglienti, riducendo lo stress dell'utensile. Una fresa per filetti può produrre filetti di varie dimensioni, a differenza dei maschi, che sono specifici per le dimensioni. Inoltre, la filettatura funziona efficacemente in materiali duri, dove i maschi potrebbero rompersi.

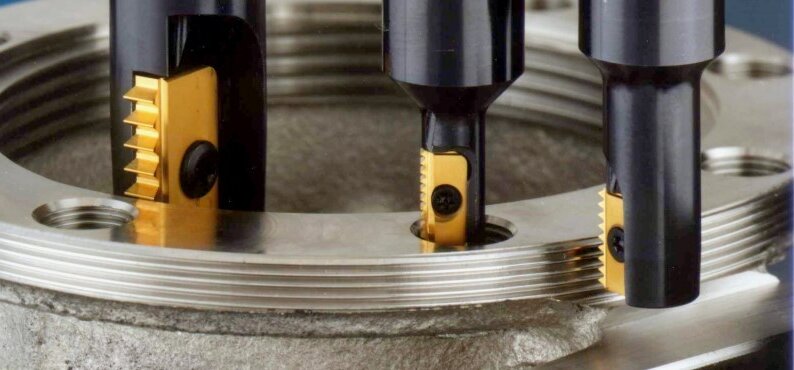

Tipi di utensili per la filettatura

Il successo di qualsiasi operazione di filettatura dipende in larga misura dalla scelta degli utensili da taglio appropriati. Ogni tipo serve per applicazioni specifiche e offre vantaggi unici per le diverse esigenze di filettatura.

Frese per filettatura ad elica diritta

Le frese a denti dritti sono caratterizzate da taglienti che corrono paralleli all'asse dell'utensile. Questi utensili eccellono nelle operazioni di filettatura poco profonde e garantiscono un'evacuazione dei trucioli superiore. Il design a scanalatura diritta le rende particolarmente efficaci per filettature di piccolo diametro in cui la rimozione dei trucioli rappresenta una sfida.

Frese per filettatura ad elica

Le frese a scanalatura elicoidale incorporano taglienti a forma di spirale avvolti intorno al corpo dell'utensile. Il loro design migliora l'efficienza di taglio riducendo le vibrazioni durante il funzionamento. Questi utensili offrono prestazioni eccezionali nelle filettature più profonde e nei materiali più rigidi, come l'acciaio inossidabile e il titanio. Grazie alla loro azione di taglio progressiva, tendono anche a produrre superfici di filettatura più lisce.

Frese per filettatura a profilo singolo

Le frese a profilo singolo contengono una sola forma di filettatura sulla loro superficie di taglio. Questi utensili specializzati producono filetti attraverso più passate circolari, rimuovendo il materiale strato per strato. Rispetto agli utensili a profilo multiplo, offrono una precisione di filettatura e una finitura superficiale superiori. Le frese a profilo singolo offrono un migliore controllo delle dimensioni della filettatura per filettature di grande diametro o per materiali costosi in cui la precisione della lavorazione è fondamentale.

Il processo di fresatura della filettatura

La creazione di filetti precisi attraverso la fresatura richiede un'attenta cura dei dettagli in ogni fase. Il successo dipende da un'impostazione corretta, da percorsi strategici degli utensili e da un monitoraggio costante durante tutta l'operazione.

Preparazione: Impostazione della macchina

L'impostazione della macchina inizia con l'allineamento preciso del pezzo e la misurazione dell'offset dell'utensile. Il pezzo deve essere fissato saldamente per evitare movimenti durante le forze di taglio. I valori di compensazione della lunghezza e del diametro dell'utensile devono essere calibrati con precisione nel sistema di controllo CNC.

Velocità e avanzamenti richiedono un calcolo accurato in base alle proprietà del materiale, alle specifiche della filettatura e alla geometria dell'utensile. Il flusso di refrigerante deve essere diretto alla zona di taglio per gestire il calore e l'evacuazione dei trucioli.

Strategie del percorso utensile

La pianificazione del percorso utensile determina la qualità finale del filetto e l'efficienza della lavorazione. L'utensile da taglio segue un percorso di interpolazione elicoidale durante la rotazione attorno al proprio asse. I movimenti di entrata e di uscita devono essere fluidi per evitare segni dell'utensile. Una profondità di taglio adeguata per ogni passata impedisce la deviazione dell'utensile e garantisce una forma uniforme del filetto.

Fresatura ad arrampicata vs. fresatura convenzionale

La fresatura in salita muove l'utensile nella stessa direzione della sua rotazione, riducendo la deviazione dell'utensile e producendo una migliore finitura superficiale. Questo approccio funziona bene per la maggior parte delle operazioni di fresatura dei filetti. La fresatura convenzionale si muove in senso contrario alla rotazione e può provocare il chattering dell'utensile, ma a volte si rivela vantaggiosa in materiali specifici o nella lavorazione di pezzi con pareti sottili.

Esecuzione dell'operazione di filettatura

Durante il funzionamento, il mantenimento di parametri di taglio costanti garantisce l'uniformità della filettatura. Il monitoraggio della formazione del truciolo aiuta a individuare tempestivamente i potenziali problemi. Il processo richiede una sincronizzazione precisa tra la velocità del mandrino e l'avanzamento elicoidale per ottenere un passo di filettatura corretto. Possono essere necessarie regolazioni in tempo reale in base all'usura dell'utensile o alle variazioni del materiale.

Processi di post-fresatura

Dopo la fresatura, le filettature devono essere ispezionate per verificarne la precisione dimensionale e la qualità della superficie. I calibri per filettature verificano il diametro del passo e l'accoppiamento. Finitura superficiale valutazione garantisce il corretto funzionamento. Qualsiasi sbavature richiedono una rimozione accurata senza danneggiare i fianchi delle filettature. La pulizia finale rimuove i trucioli e i residui di refrigerante.

Vantaggi della fresatura della filettatura

I produttori ottengono costantemente risultati superiori con la fresatura dei filetti rispetto ai metodi di filettatura tradizionali. Il processo offre miglioramenti misurabili in diversi aspetti della produzione.

Maggiore precisione e accuratezza

La fresatura dei filetti consente di ottenere un eccezionale controllo dimensionale grazie a precisi movimenti CNC. I sistemi di controllo digitale mantengono le esatte profondità e velocità di taglio durante l'intera operazione. Questi sistemi producono filettature con tolleranze fino a 0,001 pollici, soddisfacendo le specifiche più esigenti.

Flessibilità nelle dimensioni e nei profili delle filettature

Un'unica fresa per filetti può produrre filetti di diverse dimensioni regolando i percorsi degli utensili. Il processo gestisce filettature destre e sinistre senza cambiare utensile. Le modifiche alla programmazione consentono di passare rapidamente da uno standard di filettatura all'altro. Lo stesso utensile crea filettature interne ed esterne, riducendo le esigenze di magazzino.

Tempi di installazione ridotti

Il cambio degli utensili avviene rapidamente grazie ai moderni portautensili e agli offset preimpostati. Le regolazioni del programma per le diverse dimensioni dei filetti richiedono pochi minuti anziché ore. L'assenza di passaggi multipli con utensili diversi consente di risparmiare molto tempo per la messa a punto.

Costo-efficacia nella produzione

La fresatura dei filetti riduce gli scarti di materiale grazie a un controllo preciso e a un minor numero di pezzi di scarto. I modelli di usura distribuiti prolungano notevolmente la durata degli utensili. Il minor numero di utensili specializzati comporta una riduzione dei costi di magazzino. I tempi di ciclo più rapidi aumentano la produttività complessiva per ora macchina.

Svantaggi della filettatura

Sebbene la fresatura dei filetti offra numerosi vantaggi, i produttori devono considerare alcune limitazioni quando pianificano le operazioni di filettatura.

Considerazioni sull'investimento iniziale

La filettatura richiede attrezzature CNC sofisticate con capacità multiasse. Le macchine costano più delle attrezzature di filettatura essenziali.

Requisiti tecnici

La creazione di filetti di qualità richiede precise capacità di programmazione e conoscenze tecniche. Gli operatori devono padroneggiare percorsi utensile e parametri di taglio complessi. Anche piccoli errori di programmazione possono causare filettature difettose.

Fattori di tempo in piccole tirature

La fresatura della filettatura richiede più tempo per le filettature singole rispetto alla maschiatura. Il movimento di interpolazione elicoidale richiede più tempo rispetto ai metodi di maschiatura diretta.

Limitazioni materiali

Alcuni materiali rappresentano una sfida per le operazioni di fresatura dei filetti. I materiali morbidi possono produrre finiture di filettatura scadenti a causa della deviazione, mentre i materiali estremamente duri aumentano significativamente i tassi di usura degli utensili.

Migliori pratiche per la fresatura della filettatura

Il successo delle operazioni di fresatura dei filetti dipende dal rispetto di metodi e linee guida collaudati. Queste pratiche essenziali aiutano a garantire risultati ottimali, prolungando la durata degli utensili e mantenendo una qualità costante. Ecco cinque considerazioni critiche:

- Monitorare attentamente gli schemi di usura degli utensili e tenere traccia delle metriche di qualità della filettatura per apportare tempestivamente le regolazioni dei parametri.

- Iniziare con velocità di taglio prudenti e regolare in base alle proprietà del materiale e ai risultati osservati.

- Mantenere un flusso e una pressione adeguati del refrigerante per controllare le temperature di taglio e garantire un'efficiente evacuazione dei trucioli.

- Bloccaggio sicuro del pezzo per ridurre al minimo i rischi di vibrazioni durante l'operazione di filettatura.

- Adattare strategie di taglio come la fresatura in salita o la filettatura dal basso verso l'alto quando l'usura degli utensili indica la necessità di ottimizzare il processo.

Conclusione

La fresatura dei filetti ha dimostrato il suo valore nella produzione moderna grazie a precisione, versatilità e affidabilità superiori. Se implementata correttamente, questa tecnologia offre risultati di filettatura eccezionali, riducendo al contempo i costi di produzione. Il futuro della filettatura continua a evolversi grazie al progresso della tecnologia CNC e alle innovazioni degli utensili da taglio.

Avete bisogno di soluzioni per la fresatura di precisione dei filetti? Il nostro team di esperti fornisce servizi CNC di alto livello, dai prototipi alla produzione di massa. Contattate Shengen oggi stesso.

Domande frequenti

Quali materiali possono essere filettati con la fresatura?

La fresatura dei filetti funziona efficacemente su numerosi materiali. L'alluminio e l'acciaio rispondono in modo eccezionale a questo processo. Materiali più complessi come il titanio e l'inconel richiedono parametri di taglio specifici.

La fresatura dei filetti è migliore della maschiatura?

La fresatura dei filetti supera la maschiatura nei materiali più difficili e nelle filettature più grandi. Riduce il rischio di rottura dell'utensile nei fori profondi. La maschiatura potrebbe rivelarsi più efficiente per filettature piccole e semplici in materiali morbidi. La scelta dipende dai requisiti specifici dell'applicazione.

Quali fattori influenzano la scelta del metodo di infilatura?

Le proprietà del materiale influenzano fortemente la scelta del metodo di filettatura. Il volume di produzione influisce sulla convenienza economica di ciascun approccio. Le dimensioni della filettatura e i requisiti di qualità giocano un ruolo cruciale. Le capacità delle attrezzature disponibili spesso determinano la scelta finale.

Una fresa CNC può tagliare i filetti?

Le moderne frese CNC dotate di interpolazione elicoidale possono produrre filetti. La macchina deve avere capacità di programmazione adeguate e un controllo degli assi sufficiente. La maggior parte delle macchine CNC attuali gestisce efficacemente le operazioni di fresatura dei filetti.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.