Una diferencia de un grado en la curvatura de una chapa puede parecer minúscula, pero en el montaje puede significar que una puerta no se cierre o que un orificio de un soporte deje de estar alineado. Los estudios realizados en talleres de fabricación demuestran que más del 60% de las repeticiones de ensamblajes de chapa se deben a dobleces imprecisos o tolerancias mal definidas.

La tolerancia de plegado define la variación admisible entre el diseño y la producción. Conecta el dibujo CAD ideal con los límites físicos de los materiales, herramientas y operarios reales. La precisión perfecta es imposible: cada plegado estira, comprime y modifica ligeramente el metal. El objetivo es la consistencia controlada, no la perfección.

En esta guía de ingeniería, exploraremos cómo funcionan las tolerancias, qué las afecta y cómo diseñar piezas de chapa metálica que encajen, funcionen y se fabriquen con eficacia.

Tolerancias de plegado de chapa metálica

Una tolerancia de doblado especifica cuánta desviación es aceptable en un ángulo de doblado o en la longitud de la brida después del conformado. Por ejemplo, un diseño de 90° puede resultar en 89° o 91° una vez conformado. Esa diferencia de ±1° es el margen de tolerancia.

Unas tolerancias bien definidas evitan costosos desajustes entre piezas. También permiten a los ingenieros predecir la calidad alcanzable antes de iniciar la producción. Sin ellas, dos proveedores podrían fabricar planos idénticos y entregar conjuntos que no coincidieran.

En sectores de precisión como los dispositivos médicos, las cajas de baterías de vehículos eléctricos y la automatización industrial, las tolerancias constantes garantizan un montaje sin problemas y una fiabilidad a largo plazo.

Tipos comunes de tolerancias de flexión

| Tipo | Descripción | Rango típico | Aplicación |

|---|---|---|---|

| Angular | Desviación admisible del ángulo de curvatura | ±1° - ±2° | Define la geometría de la pieza |

| Lineal (Brida) | Variación de la distancia de la línea de pliegue al borde | ±0,25 mm (±0,010 pulg.) | Ajuste y alineación de los controles |

| Acumulado | Error total en múltiples curvas | ±0,5 - ±1,0 mm total | Afecta al montaje de la caja |

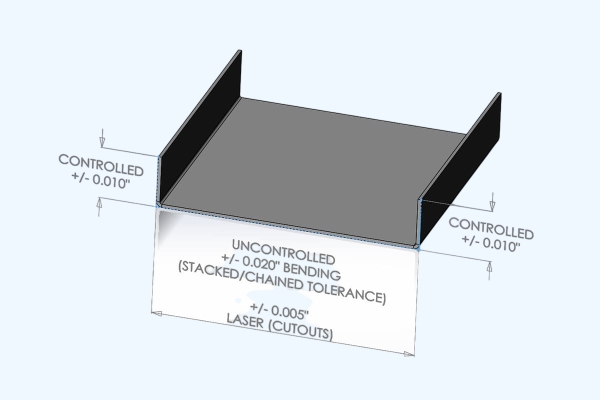

Cada doblez añade variación, y el apilamiento de tolerancias se vuelve crítico en carcasas o chasis con múltiples dobleces. Por ejemplo, cinco curvas de ±0,25 mm cada una podrían provocar un desplazamiento de 1,25 mm en la última brida, suficiente para desalinear los orificios de montaje.

Consejo del ingeniero: Defina las cotas generales como características "controladas" y anote las curvas secundarias como "sólo referencia" para evitar apilamientos innecesarios.

Por qué las tolerancias más estrictas no siempre son mejores?

Resulta tentador especificar el margen más pequeño posible, pensando que garantiza la calidad. En realidad, las tolerancias demasiado estrechas aumentan los costes, ralentizan la producción y elevan los índices de desechos. Conseguir ±0,1 mm en lugar de ±0,25 mm puede requerir matrices especiales, velocidades de conformado más lentas e inspección 100 %.

Según los estudios de costes de fabricación, reducir la anchura de las tolerancias a la mitad puede aumentar los costes de producción en un 30-50%. En lugar de perseguir la desviación cero, hay que buscar tolerancias basadas en la función: ajustadas donde sean críticas, relajadas donde no lo sean.

Por ejemplo:

- Brida de montaje de la placa de circuito impreso → ±0,15 mm (ajuste crítico).

- Borde exterior de la cubierta → ±0,5 mm (sólo estética)

Factores clave que afectan a las tolerancias de plegado

La precisión del plegado depende de muchas variables que van más allá del plano. Aquí analizamos cómo el comportamiento de los materiales, la precisión de las herramientas y el control del proceso determinan los resultados alcanzables.

Propiedades de los materiales

La composición del material y el temple determinan en gran medida la precisión con la que puede doblarse una chapa.

- Aluminio 5052-H32 muestra unos 2-3° de springback.

- Acero dulce (CRS) tiene una media de 1°-1,5°.

- Acero inoxidable 304 puede rebotar 3°-5°, especialmente en radios pequeños.

Springback crece con la resistencia a la tracción. El doblado paralelo a la fibra aumenta el riesgo de agrietamiento y la variación del ángulo hasta 40%.

Consejo de diseño: Si en su proyecto intervienen varios materiales, elabore con antelación una matriz de curvas de prueba para establecer factores K de referencia para cada tipo de lámina.

Espesor y radio de curvatura

Cuanto más grueso es el material, más difícil es controlar la deformación. Un radio interior pequeño (< 1× espesor) concentra la tensión, lo que hace que el ángulo sea menos predecible. A 1T (radio = espesor), la mayoría de los metales producen resultados fiables; a ≥ 2T, el riesgo de fisuración disminuye, pero aumenta la variación de la longitud de la brida.

Pauta empírica:

Cada aumento de 0,5 mm en el espesor puede cambiar el ángulo de curvatura final en ≈ 0,2º si la herramienta y la presión permanecen constantes. Equilibrar la relación radio/espesor al principio en CAD evita tener que hacer correcciones en la prensa plegadora más adelante.

Herramientas y prensas plegadoras de precisión

La calidad de la herramienta define el techo de tolerancia alcanzable. Las modernas plegadoras servoeléctricas CNC alcanzan una repetibilidad angular de ±0,5°; las antiguas plegadoras mecánicas fluctúan ±2° o más.

Influencias clave:

- Anchura de la matriz y ángulo del punzón: Demasiado estrecho = sobredoblado; demasiado ancho = infradoblado.

- Desgaste de la herramienta: Añade ±0,25 mm de variación en el tiempo.

- Calibración de la máquina: Una desviación de la profundidad del cilindro de> 0,1 mm puede alterar el ángulo en 1°.

DFM Insight: A la hora de adquirir piezas, pregunte a los proveedores por el tipo de freno y el programa de calibrado. Los sistemas servoaccionados ofrecen una mayor repetibilidad.

Habilidad del operador y variables de configuración

Incluso con la automatización, la configuración humana afecta al resultado. Los operarios experimentados compensan las diferencias de espesor entre lotes, la lubricidad y los cambios de temperatura. Una sujeción incorrecta o una presión desigual provocan ángulos no uniformes a lo largo de la curva.

La alineación constante del tope trasero y los doblados de prueba antes de las series completas ayudan a mantener la estabilidad dimensional. En el caso de piezas críticas, registre los datos de la prueba inicial para ajustar las compensaciones de la máquina en lotes futuros.

Cómo especificar tolerancias prácticas?

Establecer el equilibrio de tolerancias adecuado garantiza la fabricabilidad y la funcionalidad. Las siguientes ideas muestran cómo definir límites alcanzables y comunicarlos eficazmente a los fabricantes.

Equilibrio entre diseño y fabricación

Un tolerado razonable garantiza el funcionamiento de las piezas sin aumentar los costes. Los límites demasiado estrictos aumentan el desgaste de las herramientas, el tiempo de inspección y el índice de rechazo. Las tolerancias poco estrictas pueden provocar problemas de ajuste y vibraciones.

Rangos prácticos por aplicación:

- Paneles de electrónica de consumo → ±0,25 mm / ±1°.

- Soportes de automoción → ±0,5 mm / ±2°.

- Bastidores de máquinas pesadas → ±1,0 mm / ±3°.

Ejemplo de incidencia en los costes:

Reducir la tolerancia de una brida de ±0,5 mm a ±0,25 mm suele aumentar el coste de fabricación entre 30 y 40 %.

Defina primero las dimensiones críticas para la función (CTF); afloje el resto.

Referencia a las normas del sector

Utilice ISO 2768 o DIN 6935 como lenguaje compartido entre diseñador y fabricante.

| Clase de tolerancia | Lineal (≤30 mm) | Angular (°) | Caso práctico |

|---|---|---|---|

| Multa (f) | ±0,1 mm | ±0.5 | Montajes de precisión |

| Medio (m) | ±0,2 mm | ±1 | Chapa en general |

| Grueso (c) | ±0,5 mm | ±1.5 | Grandes estructuras |

Indicar las tolerancias por norma evita disputas y aclara las expectativas de los proveedores internacionales.

Rangos típicos alcanzables en tiendas modernas

| Característica | Tolerancia típica | Notas |

|---|---|---|

| Ángulo de flexión | ±1° | Prensa plegadora CNC |

| Longitud de la brida | ±0,25 mm | ≤ Chapa de 1,5 mm de espesor |

| Dimensión multipliegue | ±0,5 mm | Error acumulado |

| Distancia entre agujeros | ±0,25 mm | Alineación crítica |

| Tamaño total | ±0,75 mm | Después de formar |

Incluya estas gamas en los planos o acuerdos técnicos para fijar objetivos de calidad alcanzables.

Comunicar eficazmente las tolerancias

Marque claramente las cotas críticas en los dibujos: los códigos de color o los indicadores de características ayudan a los operarios a centrarse en los puntos en los que la precisión es más importante. Incluya notas de referencia como "Cotas no controladas ±0,5 mm a menos que se indique lo contrario". De este modo se evita perder el tiempo comprobando elementos de escasa importancia.

Consideraciones de diseño para una flexión precisa

Un buen diseño minimiza la variación incluso antes de que comience la producción. En esta sección se describen la geometría, la dirección de la fibra y los cálculos que permiten obtener curvas consistentes y repetibles.

Evitar el exceso de tolerancia

Especificar tolerancias muy estrictas no siempre mejora la calidad, a menudo aumenta los costes y los retrasos. Cada 0,1 mm de precisión adicional puede requerir utillaje especializado, menor velocidad de conformado y pasos de inspección adicionales. Con el tiempo, esto se traduce en un menor rendimiento y mayores tasas de rechazo.

Una estrategia de tolerancia basada en funciones ayuda a equilibrar precisión y coste.

- Dimensiones críticas: distancias entre orificios y codos, bridas de acoplamiento, interfaces de sellado → control estricto (±0,15-0,25 mm).

- Dimensiones no críticas: paneles decorativos, lengüetas de soporte → rango relajado (±0,5-1 mm).

Nota del ingeniero: Para un proyecto de chasis de telecomunicaciones, la relajación de las tolerancias de las bridas laterales de ±0,2 mm a ±0,5 mm redujo el tiempo de preparación en 20% sin afectar al ajuste ni a la rigidez.

Contabilización del retorno elástico

El springback se produce cuando el metal vuelve parcialmente a su forma original después de doblarse. El ángulo de doblado "se abre", especialmente en materiales más duros. Valores típicos de rebote:

| Materiales | Springback típico | Notas |

|---|---|---|

| Aluminio 5052-H32 | 2°-3° | Gran elasticidad |

| Acero inoxidable 304 | 3°-5° | Más pronunciado |

| Acero dulce (CRS) | 1°-1.5° | Más fácil de controlar |

Métodos de compensación:

- Flexión excesiva: Doble ligeramente más allá del ángulo objetivo (por ejemplo, 88° objetivo → forma a 87°).

- Bottoming o acuñación: Conformado a alta presión que deforma plásticamente la zona de doblado, minimizando la recuperación.

- Control adaptativo CNC: Sensores láser en tiempo real que ajustan automáticamente la profundidad del ariete.

Las plegadoras servoeléctricas modernas pueden lograr una consistencia de ±0,5° mediante la medición en tiempo real del springback, incluso en lotes de materiales mezclados.

Dirección del grano y eje de flexión

La dirección de laminado del metal afecta directamente a la resistencia a la fisuración y a la repetibilidad.

- Flexión transversal: Estiramiento más uniforme, menos grietas.

- Doblado paralelo a la fibra: Aumenta el riesgo de fractura y la variación del springback.

En el caso de inoxidables finos o aleaciones de alta resistencia, las grietas a lo largo de la línea de doblado suelen trazar el patrón de grano. Para evitarlo, especifique siempre la dirección de doblado en los dibujos, "Línea de curvatura perpendicular a la dirección de rodadura".

Perspectiva del diseño: En una chapa de acero inoxidable 304 (1,5 mm de grosor), el cambio de orientación de la curvatura perpendicular al grano redujo la variación del ángulo de ±2,5° a ±1° en los ensayos.

Control de las deducciones y bonificaciones por flexión

La deducción por flexión (BD) y la flexión subsidio (BA) Los cálculos definen la cantidad de material que se utiliza en la región de doblado: los valores incorrectos provocan directamente errores en la longitud de la brida.

Fórmulas clave:

- BA = (π/180) × Ángulo de curvatura × (R + K × T)

- BD = 2 × Longitud de brida - Longitud plana

Dónde:

- R = radio interior de la curva

- T = espesor del material

- K = Factor K (relación entre la posición del eje neutro y el espesor, normalmente 0,3-0,5)

Por ejemplo:

Para una curva de 90°, R = 1,5 mm, T = 1,0 mm, K = 0,4 →

BA = (π/180 × 90) × (1,5 + 0,4 × 1,0) ≈ 1,67 mm

El uso de la BA correcta garantiza que la longitud del patrón plano sea igual a las dimensiones finales formadas, lo que reduce la repetición de trabajos y los desechos.

Uso de la retroalimentación DFM en el diseño inicial

Antes de finalizar los planos de la pieza, solicite a su proveedor una revisión de la capacidad de plegado. Los fabricantes pueden proporcionar datos reales, como ángulos alcanzables, radios preferidos y opciones de ancho de herramienta. Esta colaboración evita suposiciones de tolerancia poco realistas que ralentizan los presupuestos y aumentan el coste de las herramientas.

Consejo rápido: Para armarios de precisión, involucre a su proveedor durante el plegado de prototipos: utilice piezas de prueba para afinar la BD y la corrección del springback antes de la producción en serie.

Aspectos avanzados que a menudo se pasan por alto

El plegado moderno implica algo más que ángulos y dimensiones. Descubra cómo las tecnologías de GD&T, automatización y control en tiempo real aumentan la precisión y la fiabilidad del proceso.

Dimensionado geométrico y tolerancias (GD&T) en piezas curvadas

Las tolerancias ± tradicionales se centran en dimensiones individuales, pero no describen cómo las características se alinean en 3D. GD&T define relaciones funcionales como la planitud, la perpendicularidad y la posición.

Por ejemplo:

Un soporte puede cumplir la tolerancia de curvatura de ±1° pero fallar en el montaje porque sus bridas no son cuadradas. Aplicando símbolos GD&T, como la perpendicularidad de 0,2 mm al punto de referencia A, los ingenieros controlan la alineación funcional real.

GD&T garantiza la coherencia de la forma, el ajuste y la función más allá de los simples límites lineales o angulares.

Automatización y compensación en tiempo real

Las prensas plegadoras de la Industria 4.0 utilizan ahora control de ángulo de bucle cerrado, escáneres láser y sistemas de coronación inteligentes. Estos sistemas miden cada pliegue a medida que se produce y comparan la información en tiempo real con el ángulo programado. La máquina ajusta entonces la presión del pistón al instante, compensando las variaciones de grosor o dureza.

Investigación publicada en la Revista de Sistemas de Fabricación (2022) descubrió que la corrección automatizada de ángulos reducía los errores de plegado en 35% y la chatarra en 28%. Esta tecnología también simplifica la formación de los operarios y reduce la dependencia del juicio manual.

Problemas comunes y solución de problemas

Incluso las configuraciones cuidadosamente configuradas pueden fallar en condiciones reales. Estos consejos prácticos ayudan a diagnosticar y corregir rápidamente problemas comunes de tolerancia al plegado.

| Problema | Causa probable | Solución recomendada |

|---|---|---|

| Ángulos de curvatura desiguales | Desgaste de la herramienta o presión inconsistente | Rectificado de troqueles, recalibrado de la prensa plegadora |

| Desalineación de la brida | Desplazamiento del calibre trasero o error de sujeción | Comprobar el calibrado y el paralelismo |

| Distorsión del orificio cerca de la curva | Agujero demasiado cerca de la línea de pliegue | Mantener ≥ 2× espesor del material de la curva. |

| Mal ajuste del montaje | Error de curvatura múltiple acumulado | Revisar la secuencia y el orden de las curvas |

| Excesiva recuperación elástica | Material de alto límite elástico | Sobredoblar ligeramente o utilizar el método de acuñado |

Consejo: Documente las desviaciones de tolerancia recurrentes. Con el tiempo, los datos históricos se convierten en un modelo predictivo del comportamiento de los materiales y las máquinas.

Conclusión

Controlar las tolerancias de plegado de chapa metálica no consiste en perseguir números perfectos, sino en diseñar resultados predecibles. Al alinear la intención del diseño con la capacidad de fabricación, los equipos pueden reducir los residuos, acortar los plazos de entrega y mantener la precisión en todos los lotes de producción.

En Shengen, nuestro equipo de ingenieros combina herramientas de precisión, prensas plegadoras automatizadas y sistemas de calidad con certificación ISO 9001 para ofrecer piezas de chapa con tolerancias muy ajustadas, desde prototipos hasta la producción a gran escala. Cargue sus archivos CAD hoy mismo para obtener una revisión DFM gratuita y un informe de optimización de tolerancias en 24 horas.

Preguntas frecuentes

¿Cuál es la tolerancia de flexión realista para las piezas de acero inoxidable?

Para acero inoxidable de menos de 2 mm de grosor, normalmente se puede conseguir ±1° en el ángulo y ±0,25 mm en la longitud de la brida.

¿Cómo puedo reducir el springback?

Aumentar el radio de curvatura, sobredoblar ligeramente o utilizar una presión de conformado superior.

¿Por qué las piezas de varias curvas muestran mayores desviaciones?

Cada pliegue introduce pequeños errores que se van acumulando. Revise la secuencia de plegado y utilice un conformado basado en utillajes para garantizar la coherencia.

¿Qué normas cubren las tolerancias de flexión?

Las normas ISO 2768-1/2 y DIN 6935 definen las tolerancias lineales y angulares generales de las piezas fabricadas.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.