Bei vielen Schweißprojekten werden starke, dauerhafte Verbindungen benötigt, die schweren Belastungen standhalten. Kegelschweißnähte bieten eine Lösung, wenn normale Kehlnähte nicht ausreichen. Diese speziellen Schweißnähte sorgen für ein tieferes Eindringen und stärkere Verbindungen zwischen Metallteilen.

Möchten Sie mehr über Fasenschweißungen erfahren? Wir behandeln alles von grundlegenden Konzepten über Schweißsymbole bis hin zu Techniken zur richtigen Dimensionierung.

Was ist eine Fasenschweißung?

Unter Fasenschweißen versteht man das Vorbereiten von Metall zum Schweißen, in der Regel durch Einschneiden einer Fase in die Kante des Metalls. Eine Fasenschweißung verbindet zwei Metallteile, bei denen eine oder beide Kanten in einem Winkel geschnitten sind. Dadurch entsteht eine Rille, die einen besseren Zugang für die Schweißelektrode ermöglicht und zu stärkeren Verbindungen führt.

Im Gegensatz zu einfachen Kehlnähten werden Kegelschweißnähte verwendet, wenn die Metalldicke 3/8 Zoll (9,5 mm) überschreitet. Der schräge Schnitt ermöglicht das vollständige Durchdringen dicker Materialien.

Eine Fase ermöglicht ein tieferes Eindringen der Schweißnaht und verstärkt die Verbindung. Sie ist besonders nützlich bei der Arbeit mit dicken Materialien, die eine robuste Verbindung erfordern.

Arten von Schrägwinkeln und ihre Verwendungszwecke

Die Schrägungswinkel reichen in der Regel von 15° bis 60°, wobei die verschiedenen Winkel unterschiedlichen Zwecken dienen:

- 15°-25°: Wird für dünne Materialien verwendet oder wenn ein minimaler Zusatzwerkstoff gewünscht ist

- 30°-37.5°: Standard für viele Anwendungen, ausgewogenes Verhältnis zwischen Penetration und Füllstoffverbrauch

- 45°: Der häufigste Winkel, der einen guten Zugang und ein gutes Eindringen ermöglicht

- 50°-60°: Wird verwendet, wenn ein tiefes Eindringen wichtig oder der Zugang schwierig ist

Steilere Fasen ermöglichen einen besseren Zugang, erfordern aber mehr Schweißzusatz, was die Kosten und die Schweißnahtschrumpfung erhöht.

Kegelschweißung vs. andere Schweißarten

Fasenschweißnähte sind eine von mehreren Arten von Rillenschweißnähten, jede mit spezifischen Anwendungen und Vorteilen.

Was ist der Unterschied zwischen einer Fasenschweißung und einer Kehlnaht?

Bei einer Fasenschweißung werden zwei Metallteile in einem Winkel miteinander verbunden, wodurch eine V-förmige Rille entsteht. Diese Art der Schweißung ist ideal für dicke Materialien, die eine starke Verbindung benötigen.

Eine Kehlnaht verbindet zwei Metallteile in einem rechten Winkel. Sie bildet einen dreieckigen Querschnitt und wird in der Regel für leichtere Materialien verwendet oder wenn eine feste Verbindung weniger wichtig ist.

Wie unterscheidet sich eine Fasenschweißung von einer V-Nut-Schweißung?

Eine Fasenschweißung und eine V-Nut-Schweißung sind ähnlich, aber nicht dasselbe. Bei einer Fasenschweißung wird ein Winkel in nur ein Metallstück geschnitten, wodurch eine einzelne V-förmige Nut entsteht.

Bei einer V-Nut-Schweißung hingegen werden an beiden Metallteilen Winkel geschnitten, wodurch eine doppelte V-förmige Nut entsteht. V-Nut-Schweißnähte werden häufig für dickere Materialien verwendet, bei denen ein noch tieferes Eindringen erforderlich ist.

Übliche Schweißnahtarten

Kegelschweißverbindungen gibt es in verschiedenen Varianten, um unterschiedlichen Projektanforderungen gerecht zu werden. Jeder Typ hat spezifische Vorteile für verschiedene Materialien und Belastungsanforderungen.

Einfach abgeschrägte Stoßfuge

Bei einem einfach abgeschrägten Stumpfstoß hat ein Metallteil eine schräge Kante, während das andere Teil flach bleibt. Dadurch entsteht ein V-förmiger Spalt zum Schweißen. Sie ist nützlich, wenn ein Metallteil dicker ist oder nur von einer Seite geschweißt wird. Diese Verbindung ist stabil und wird häufig im Bauwesen und in der Fertigung eingesetzt.

Doppelt abgeschrägte Stoßfuge

Bei einer doppelt abgeschrägten Stumpfnaht sind beide Metallteile abgeschrägt und bilden eine doppelte V-förmige Rille. Diese Ausführung eignet sich für dickere Materialien, die eine stärkere Schweißnaht erfordern. Die doppelte Fase ermöglicht ein tieferes Eindringen der Schweißnaht und macht die Verbindung stabiler. Sie wird häufig im Schwermaschinenbau, im Schiffbau und bei Bauprojekten eingesetzt.

Schweißnaht mit Kegelstumpfnaht

Eine Fasenschweißnaht ist wie eine einfach abgeschrägte Stumpfnaht, hat aber eine leichte Krümmung an der abgeschrägten Kante. Diese gekrümmte Form verbessert die Festigkeit der Schweißnaht und reduziert gleichzeitig die benötigte Menge an Schweißzusatzwerkstoff. Sie ermöglicht ein tiefes Eindringen und wird in stark beanspruchten Bereichen wie Pipelines und Druckbehältern eingesetzt.

Vorteile der Verwendung von Fasenschweißnähten

Fasenschweißnähte bieten bei vielen Schweißanwendungen klare Vorteile. Sie lösen Probleme, die mit einfacheren Schweißverfahren nicht gelöst werden können.

Verbesserte Festigkeit und Lastverteilung

Fasenschweißungen erhöhen die Festigkeit, indem sie eine größere Oberfläche für die Schweißnaht schaffen. Dadurch kann die Schweißnaht tiefer in die Verbindung eindringen und wird dadurch stärker. Die abgewinkelten Kanten tragen dazu bei, die Last gleichmäßiger auf die Verbindung zu verteilen.

Verbesserte Schweißnahtdurchdringung bei dicken Materialien

Fasenschweißungen sind besonders effektiv bei dicken Materialien. Die abgewinkelten Kanten erzeugen eine tiefere Rille, so dass die Schweißnaht weiter in die Verbindung eindringen kann, was eine stärkere Verbindung zwischen den Metallteilen gewährleistet.

Symbole und Beschriftungen für Kegelschweißungen

Schweißsymbole bilden die Sprache für die Kommunikation der Schweißanforderungen. Wenn Sie lernen, diese Symbole zu lesen, können Sie Fehler vermeiden und eine ordnungsgemäße Ausführung gewährleisten.

Dekodierung von Schrägschweißsymbolen

Fasenschweißsymbole folgen einem standardisierten System, das den Schweißern und Verarbeitern genaue Anforderungen vermittelt.

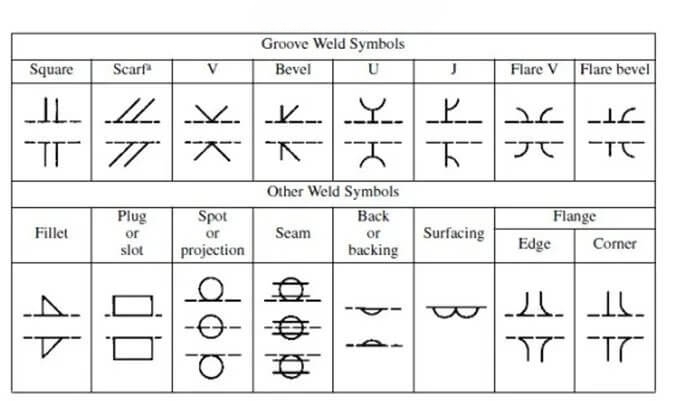

Verstehen der Schweißsymboltabelle

Die Schweißsymboltabelle schafft eine universelle Sprache für Schweißnähte. Für Fasenschweißungen sind die wichtigsten Elemente:

- Bezugslinie: Die horizontale Linie, die die Basis für alle Schweißsymbole bildet

- Pfeil: Zeigt auf die Verbindungsstelle in der Zeichnung

- Wildes Symbol: Die spezifische Form, die die Art der Schweißnaht angibt (Dreieck für schräge Schweißnähte)

- Abmessungen: Zahlen, die Größe, Winkel und andere Spezifikationen angeben

- Ergänzende Symbole: Zusätzliche Markierungen für besondere Anforderungen

Die American Welding Society (AWS) standardisiert diese Symbole, damit Verarbeiter weltweit dieselben Informationen einheitlich interpretieren können.

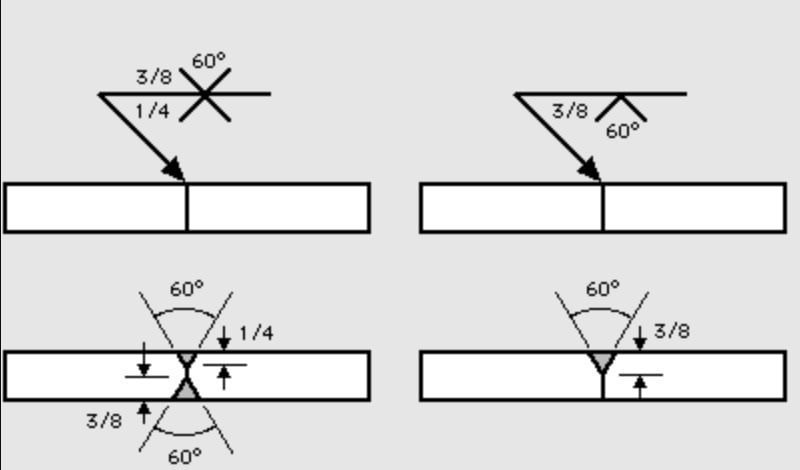

Elemente eines Kegelschweißsymbols

Ein komplettes Schweißsymbol für eine schräge Schweißnaht umfasst:

- Symbol des Dreiecks: Positionierung oberhalb oder unterhalb der Referenzlinie

- Position des Dreiecks: Oberhalb der Linie bedeutet, dass die Pfeilseite abgeschrägt wird; unterhalb bedeutet, dass die andere Seite abgeschrägt wird.

- Größe: Die Länge des Schenkels des Dreiecks (normalerweise links vom Symbol)

- Fasenwinkel: Üblicherweise in Grad angegeben (oft 30°, 45° usw.)

- Wurzelöffnung: Die Lücke zwischen den Teilen an der Wurzel der Verbindung

- Symbol beenden: Weist auf eine eventuell erforderliche Nachbearbeitung der Schweißnaht hin

- Symbol für Rundumverschweißung: Ein Kreis an der Kreuzung von Bezugslinie und Pfeil

All diese Elemente zusammen ergeben eine vollständige Anleitung für den Schweißer.

Interpretation von Schweißnahtbeschreibungen?

Das korrekte Lesen von Schweißnahtbeschriftungen stellt sicher, dass die Schweißnähte den Konstruktionsspezifikationen entsprechen.

Platzierung von Symbolen auf technischen Zeichnungen

Schweißsymbole erscheinen auf technischen Zeichnungen mit spezifischen Platzierungsregeln:

- Symbole sitzen in der Regel in der Nähe des Gelenks, für das sie stehen.

- Der Pfeil zeigt genau auf die Gelenkstelle

- Bei komplexen Verbindungen können mehrere Symbole entlang einer einzigen Referenzlinie erscheinen

- Symbole werden von links nach rechts gelesen, wie Text

- Wenn mehrere Schweißnähte erforderlich sind, erscheinen Symbole in der Reihenfolge der Arbeitsgänge

Die Platzierung gibt dem Symbol einen Kontext und zeigt, wo die Schweißnaht auf dem eigentlichen Teil hingehört.

Ablesen von Fasenwinkel, Wurzelspalt und Tiefe

Zu den kritischen Abmessungen in den Beschreibungen der Schweißnaht gehören:

Fasenwinkel: Erscheint als Gradangabe (z. B. 30°, 45°)

- Dargestellt im Schweißsymbol oder einer Schweifnote

- Gibt den Winkel der vorbereiteten Kante an

Wurzellücke: Erscheint als Abmessung an der Wurzel des Schweißsymbols

- Üblicherweise in Bruchteilen eines Zolls angegeben (z. B. 1/8″, 3/16″)

- Gibt den Abstand zwischen den Teilen an der Wurzel der Verbindung an

Tiefe: Erscheint als Maß in Klammern hinter der Schweißnahtgröße

- Gibt an, wie tief die Schweißnaht eindringen muss

- Sie kann als "CP" für vollständige Penetration angegeben werden.

Wirksame Kehle: Der Abstand von der Wurzel zur Schweißnahtfläche

- Kritisch für Festigkeitsberechnungen

- In der Regel direkt angegeben oder von anderen Dimensionen abgeleitet

Die Kenntnis dieser Abmessungen stellt sicher, dass die Schweißnaht die Festigkeitsanforderungen erfüllt und angemessen zu den zugehörigen Teilen passt.

Schlüsselfaktoren bei der Dimensionierung von Kegelschweißnähten

Die richtige Dimensionierung von Schweißnähten wirkt sich direkt auf die Festigkeit und Leistung der Verbindung aus. Die richtige Bemessung verhindert Ausfälle und stellt sicher, dass die Schweißnähte den Anforderungen entsprechen.

Fasenwinkel und sein Einfluss auf die Schweißnahtfestigkeit

Der Fasenwinkel ist ein entscheidender Faktor bei der Bestimmung der Festigkeit einer Schweißnaht. Ein größerer Fasenwinkel erzeugt eine breitere Nut, die ein tieferes Eindringen der Schweißnaht und eine stärkere Verbindung ermöglicht. Ein größerer Winkel erfordert jedoch auch mehr Schweißzusatzwerkstoff und kann die Zeit und die Kosten des Schweißens erhöhen.

Bei dünneren Materialien ist ein kleinerer Schrägungswinkel (etwa 30 Grad) oft ausreichend. Bei dickeren Materialien kann ein größerer Winkel (bis zu 60 Grad) erforderlich sein, um eine gute Durchdringung und Festigkeit zu gewährleisten.

Wurzeloberfläche, Wurzelspalt und Eindringtiefe

- Wurzelgesicht: Die Wurzelfläche ist der flache Teil an der Unterseite der Fase. Sie bietet eine Basis für die Schweißnaht und hilft bei der Kontrolle der Einbrandtiefe. Eine dickere Wurzelfläche kann das Risiko des Durchbrennens verringern, während eine dünnere Wurzelfläche ein tieferes Eindringen ermöglicht.

- Wurzelspalte: Der Wurzelspalt ist der Raum zwischen den beiden Metallteilen an der Wurzel der Schweißnaht. Ein größerer Wurzelspalt ermöglicht ein besseres Eindringen, erfordert aber mehr Zusatzwerkstoff.

- Eindringtiefe: Die Eindringtiefe gibt an, wie weit die Schweißnaht in die Fuge hineinreicht. Eine gute Eindringtiefe ist entscheidend für eine starke Schweißnaht. Der Fasenwinkel, die Wurzelfläche und der Wurzelspalt beeinflussen die Einbrandtiefe.

Wie man eine Schweißnaht vorbereitet?

Eine ordnungsgemäße Fasenvorbereitung bildet die Grundlage für starke, fehlerfreie Schweißnähte. Die richtigen Techniken gewährleisten gleichmäßige Winkel und saubere Kanten, die eine gute Verschmelzung fördern.

Richtige Methoden zur Kantenvorbereitung

Eine ordnungsgemäße Kantenvorbereitung ist für eine starke Schweißnaht unerlässlich. Beginnen Sie mit der Reinigung der Metallkanten, um Schmutz, Rost oder Öl zu entfernen. Markieren Sie dann den Bereich, in dem die Fase geschnitten werden soll. Verwenden Sie einen Winkelmesser oder eine Winkelführung, um den richtigen Winkel zu bestimmen.

Sichern Sie das Metall nach dem Anzeichnen, damit es sich beim Schneiden nicht bewegt. Überprüfen Sie die Maße und Winkel, bevor Sie fortfahren.

Fasenschnitt-Techniken

Es gibt verschiedene Methoden zum Schneiden einer Fase, die jeweils ihre Vorteile haben:

- Bearbeitung: Diese Methode verwendet eine Fräse oder Drehbank zum Schneiden der Fase. Sie liefert eine präzise und glatte Kante, ideal für hochwertige Schweißnähte.

- Schleifen: Eine Schleifmaschine mit einer Trennscheibe kann eine Fase erzeugen. Diese Methode ist eher manuell und eignet sich gut für kleinere Projekte oder wenn die Präzision weniger wichtig ist.

- Plasmaschneiden: Beim Plasmaschneiden wird ein Hochgeschwindigkeitsstrahl aus ionisiertem Gas verwendet, um das Metall zu schneiden. Es ist schnell und effektiv für dickere Materialien.

Wann eine Fasenschweißung durchgeführt werden sollte?

Fasenschweißungen eignen sich am besten für Arbeiten, die starke und dauerhafte Verbindungen erfordern. Hier sind alltägliche Situationen, in denen sie am besten funktionieren:

- Dicke Materialien: Dickes Metall erfordert einen tieferen Einbrand der Schweißnaht. Eine schräge Schweißnaht schafft eine stärkere Verbindung, da die Schweißnaht tiefer eindringen kann.

- Hochbeanspruchte Anwendungen: Eine Kegelschweißnaht bietet die zusätzliche Festigkeit, die erforderlich ist, wenn die Verbindung schweren Lasten oder konstantem Druck ausgesetzt ist.

- Strukturelle Projekte: Kegelschweißnähte sind typisch für den Bau. Sie dienen der Befestigung von Trägern, Säulen und anderen tragenden Teilen.

- Druckgefäße und Rohrleitungen: Diese erfordern starke, dichte Verbindungen. Eine schräge Schweißnaht gewährleistet eine sichere Abdichtung und verhindert Ausfälle.

- Schwere Maschinerie: Maschinen mit beweglichen Teilen und ständigen Vibrationen benötigen starre Verbindungen. Kegelschweißnähte halten der Belastung stand.

- Vollständige Penetrationsanforderungen: Eine Fasenschweißung ist die beste Option, wenn ein Projekt eine vollständige Durchschweißung für maximale Festigkeit erfordert.

Schlussfolgerung

Kegelschweißnähte sind ein wichtiges Schweißverfahren. Sie erzeugen starke und langlebige Verbindungen, insbesondere bei dicken Materialien und hohen Belastungen. Durch das Schneiden einer schrägen Kante in das Metall kann die Schweißnaht tiefer gehen. Dadurch wird die Verbindung stabiler und die Belastung wird gleichmäßiger verteilt.

Brauchen Sie Hilfe bei Ihrem Schweißprojekt? Kontaktieren Sie uns um eine fachkundige Beratung oder ein Angebot zu erhalten. Wir können Ihnen helfen, starke, zuverlässige Schweißnähte für Ihren Bedarf zu schaffen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.