Hersteller haben oft mit engen Toleranzen, rauen Oberflächen und dem Bedarf an hoher Präzision zu kämpfen. Wenn Sie versuchen, anspruchsvolle Spezifikationen zu erfüllen und wiederholbare Ergebnisse erzielen wollen, könnte Präzisionsschleifen der Schlüssel sein. Schauen wir uns die Funktionsweise in einfachen Worten an.

Präzisionsschleifen löst echte Probleme in der Produktion. Es hilft, wenn Teile nach der Bearbeitung nicht den Spezifikationen entsprechen. Lassen Sie uns nun die einzelnen Schritte und Arten aufschlüsseln, damit Sie sie mit Zuversicht auf Ihre Arbeit anwenden können.

Was ist Präzisionsschleifen?

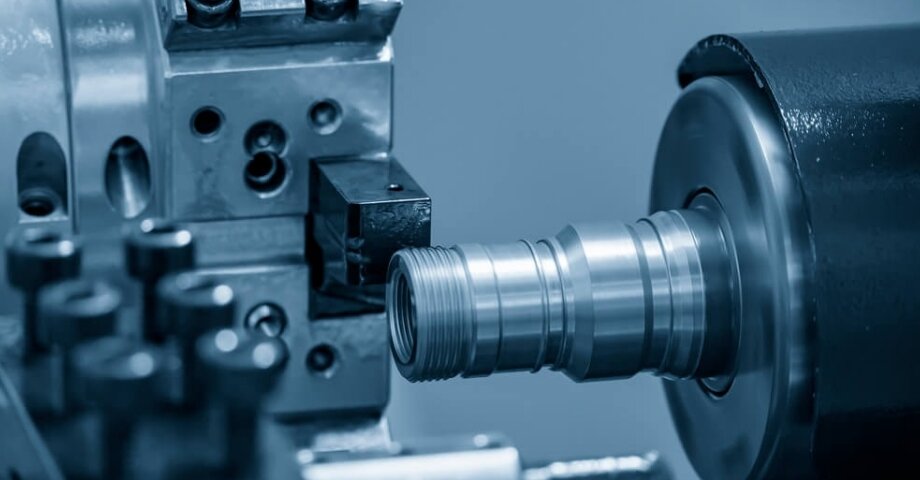

Präzisionsschleifen ist ein Verfahren, bei dem eine sich drehende Scheibe mit Schleifpartikeln verwendet wird. Diese Scheibe schneidet winzige Mengen Metall von der Oberfläche eines Teils ab. Das Ziel ist es, die Genauigkeit zu verbessern, enge Toleranzen zu erreichen und eine glattere Oberfläche zu schaffen. Die Gesamtform wird dabei nicht wesentlich verändert. Stattdessen wird ein Teil, das bereits nahe an der endgültigen Größe ist, fein abgestimmt.

Die Schleifmaschine bewegt das Teil und die Scheibe in kontrollierten Schritten. Dies trägt dazu bei, dass jeder Schnitt genau ist. Je nach Material, Größe und Form des Teils werden unterschiedliche Maschinen und Scheibentypen verwendet.

Dieses Verfahren wird in vielen Branchen eingesetzt. Dazu gehören die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik und industrielle Werkzeuge. Es eignet sich gut für harte Metalle, wie Stahl, Titan und Werkzeuglegierungen.

Warum Präzision in der modernen Fertigung wichtig ist?

Präzision ist wichtig, denn die meisten Produkte müssen perfekt passen, sich bewegen oder abdichten. Selbst ein winziger Fehler in der Größe kann dazu führen, dass ein Produkt ausfällt oder schneller verschleißt.

Enge Toleranzen verringern die Reibung, verbessern die Passform und verlängern die Lebensdauer von Teilen. In Bereichen wie der Luft- und Raumfahrt oder der Medizin können selbst kleine Fehler zu erheblichen Problemen führen.

Durch Präzisionsschleifen lassen sich diese engen Toleranzen erreichen. Es kann leichte Fehler korrigieren, die bei der CNC-Bearbeitung oder beim Gießen entstanden sind. Es wird auch verwendet, um das perfekte Finish auf Sicht- oder Kontaktflächen zu erzielen.

In den Fabriken von heute ist Konsistenz ebenso wichtig wie Genauigkeit. Präzisionsschleifen trägt dazu bei, dass jedes Teil die gleichen Standards erfüllt.

Grundprinzipien des Präzisionsschleifens

Um zu verstehen, wie Präzisionsschleifen funktioniert, muss man sich ansehen, was auf der Oberfläche passiert. Bei diesem Verfahren wird eher Abrieb als herkömmliches Schneiden eingesetzt.

Mechanismus zur Materialentfernung

Beim Präzisionsschleifen wird das Material durch Reibung abgetragen. Die Schleifscheibe besteht aus winzigen, scharfen Schleifkörnern. Diese Körner wirken wie kleine Schneidwerkzeuge.

Wenn sich die Scheibe dreht und das Metall berührt, wird mit jedem Korn ein winziges Stückchen abgetragen. Im Gegensatz zu einem Schneidwerkzeug, das große Späne abträgt, entsteht beim Schleifen feiner Staub oder Pulver. Dies ermöglicht eine bessere Kontrolle und ein feineres Finish.

Das Verfahren funktioniert am besten, wenn Material im Mikrometerbereich entfernt wird. Das Teil wird nicht verformt und kommt der endgültigen Form und Größe sehr nahe.

Schleifkornwirkung und Schnittkraft

Die Schleifkörner müssen hart und scharf sein. Zu den gängigen Materialien gehören Aluminiumoxid, Siliziumkarbid und kubisches Bornitrid (CBN). Diese Körner werden durch ein Bindemittel zusammengehalten, das sich mit der Abnutzung der Scheibe langsam zersetzt.

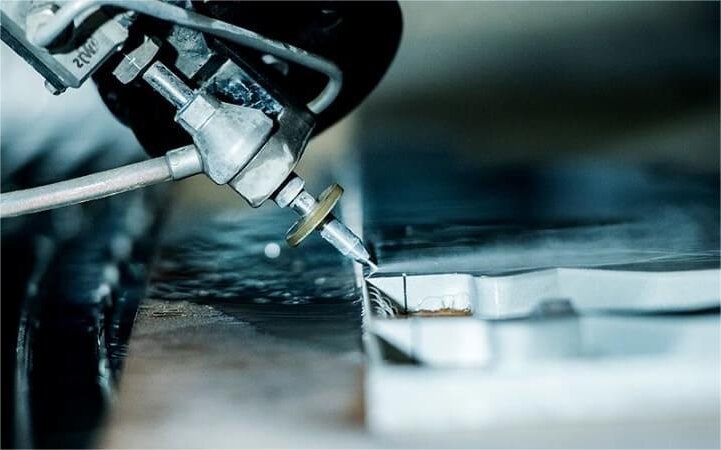

Wenn die Körner in die Oberfläche schneiden, erzeugen sie Kraft. Eine übermäßige Kraft kann Wärme erzeugen, die das Teil beschädigen kann. Aus diesem Grund sind Schleifmaschinen oft mit Kühlmitteln ausgestattet.

Die Größe, Form und der Abstand der Körner beeinflussen den Schnitt. Feinere Körner entfernen weniger Material, hinterlassen aber eine glattere Oberfläche. Grobe Körner schneiden schneller, hinterlassen aber eine rauere Oberfläche.

Bedeutung von Oberflächengüte und Toleranzen

Durch Präzisionsschleifen lassen sich hervorragende Oberflächengüten erzielen. Glatte Oberflächen verringern Reibung, Verschleiß und Lärm. Sie helfen auch bei Dichtungs- und Beschichtungsanwendungen.

Die Toleranz bezieht sich auf den Abstand zwischen dem Teil und dem Sollmaß. In vielen Branchen müssen die Teile strenge Größenvorschriften erfüllen. Wenn sie zu groß oder zu klein sind - und sei es nur um ein paar Mikrometer - können sie ausfallen.

Präzisionsschleifen hilft bei der Kontrolle von Oberflächengüte und Toleranz. Es ist oft der letzte Schritt, um ein Teil in die richtige Form zu bringen.

Die wichtigsten Arten des Präzisionsschleifens

Je nach Form, Größe und geforderter Oberflächengüte der Teile werden unterschiedliche Schleifverfahren eingesetzt. Jede Art hat ihre eigenen Maschinen, Werkzeuge und Anwendungen.

Flächenschleifen

Beim Flachschleifen wird eine ebene und glatte Oberfläche erzeugt. Dabei wird eine rotierende Schleifscheibe verwendet, die sich über die Oberfläche eines Werkstücks bewegt. Das Werkstück bleibt auf einer Magnetspannplatte oder einem Tisch fixiert. Die Scheibe trägt bei jedem Durchgang eine dünne Materialschicht ab.

Diese Methode wird häufig für flache Platten, Blöcke und Werkzeugkomponenten verwendet. Es ist ideal für enge Dickentoleranzen und geringe Oberflächenrauhigkeit. Flachschleifmaschinen können manuell oder CNC-gesteuert sein.

Flachschleifmaschinen bewegen sich normalerweise in zwei Richtungen. Die Scheibe bewegt sich nach unten in das Werkstück (vertikaler Vorschub), und der Tisch bewegt sich von einer Seite zur anderen (horizontaler Vorschub). Häufig wird ein Kühlmittel verwendet, um die Hitze zu reduzieren und das Material nicht zu beschädigen.

Rundschleifen

Rundschleifen wird für Teile mit einer runden Form verwendet. Dabei wird das Werkstück gedreht, während sich eine Schleifscheibe darauf zubewegt. Dadurch wird die Außenfläche auf einen genauen Durchmesser gebracht.

Es gibt zwei Arten: Außen- und Innenrundschleifen. Beim Außenrundschleifen drehen sich sowohl die Scheibe als auch das Werkstück. Die Scheibe trägt Material von der Außenfläche ab. Beim Innenschleifen geht die Scheibe in das Innere des Werkstücks und schleift die Innenfläche.

Rundschleifen ist bei Wellen, Stangen, Buchsen und Lagern üblich. Es bietet hohe Genauigkeit und eine glatte Oberfläche. Es wird im Automobilbau, in der Luft- und Raumfahrt und im Werkzeugbau eingesetzt, wo Rundheit und Durchmesser wichtig sind.

Spitzenloses Schleifen

Spitzenloses Schleifen trägt Material von der Außenseite eines Teils ab, ohne es mit Hilfe von Spitzen zu halten. Stattdessen ruht das Teil zwischen einer Schleifscheibe, einer Regelscheibe und einem Werkstückträgerblatt. Die Schleifscheibe trägt das Material ab, und die Regelscheibe steuert die Geschwindigkeit und die Drehung.

Diese Methode ist schnell und genau. Sie eignet sich gut für die Großserienproduktion kleiner zylindrischer Teile. Übliche Beispiele sind Stifte, Rollen und Wellen. Das spitzenlose Schleifen ist ideal für Teile, die nicht eingespannt werden müssen.

Es gibt zwei Haupttypen: Durchlauf und Vorschub. Bei der Durchlaufschleifung wird das Teil gerade durch die Maschine geschoben. Beim Einzug wird ein Abschnitt geschliffen, während das Teil an seinem Platz bleibt.

Schleichgang-Schleifen

Beim Schleichgangschleifen wird das Material in einem einzigen, tiefen Durchgang anstelle mehrerer flacher Durchgänge abgetragen. Dabei werden eine langsamere Vorschubgeschwindigkeit und eine Hochleistungsschleifmaschine verwendet. Bei diesem Verfahren wird eine beträchtliche Menge an Material abgetragen, während gleichzeitig enge Toleranzen eingehalten werden.

Diese Methode eignet sich am besten für komplexe Teile mit tiefen Rillen oder Formen. Es wird häufig in der Luft- und Raumfahrt und in der Turbinenindustrie eingesetzt. Teile wie Triebwerksschaufeln oder Strukturkomponenten profitieren vom Schleichgangschleifen.

Der Schlüssel ist die langsame, gleichmäßige Bewegung. Das reduziert die Hitze und ermöglicht eine bessere Kontrolle über die Form und das Finish.

Koordinatenschleifen

Beim Koordinatenschleifen werden Löcher, Schlitze und Konturen mit hoher Genauigkeit bearbeitet. Dabei wird eine Hochgeschwindigkeitsschleifspindel verwendet, die auf einer Präzisionsmaschine montiert ist. Die Maschine ermöglicht Feinbewegungen in der X- und Y-Achse.

Diese Methode wird verwendet, wenn enge Toleranzen und feine Oberflächen erforderlich sind. Es wird häufig im Werkzeug- und Formenbau eingesetzt, insbesondere für Gussformen und Vorrichtungen.

Koordinatenschleifmaschinen können eine Präzision im Mikrometerbereich erreichen. Sie sind ideal für die Korrektur von Ausrichtungs- und Formfehlern bei gehärteten Teilen. Das Verfahren ist langsamer, bietet aber eine unübertroffene Genauigkeit für innere Merkmale.

Erreichbare Oberflächengüte und Toleranzen

Präzisionsschleifen zeichnet sich dadurch aus, dass es sehr glatte Oberflächen und extrem enge Toleranzen liefern kann. Diese Eigenschaften sind in Branchen, in denen Teile perfekt passen oder unter Belastung funktionieren müssen, von entscheidender Bedeutung.

Ra und Rz Wertnormen

Die Oberflächengüte wird in Mikrometern oder Mikrozoll gemessen. Die gebräuchlichsten Werte sind Ra (Roughness Average) und Rz (durchschnittliche maximale Höhe). Ra gibt die durchschnittliche Höhe von Oberflächenspitzen und -tälern an. Rz misst den Abstand zwischen der höchsten Spitze und dem niedrigsten Tal in einer Probenlänge.

Beim Präzisionsschleifen können Ra-Werte von bis zu 0,2 µm (8 µin) erreicht werden. Für ultraglatte Oberflächen, wie bei medizinischen oder optischen Teilen, sind Werte unter 0,1 µm (4 µin) möglich. Die Oberflächengüte hängt von der Körnung der Scheibe, der Materialhärte und der Maschinensteuerung ab.

Die Wahl zwischen Ra und Rz hängt von den Anforderungen an das Teil ab. Ra ist für allgemeine Oberflächen geeignet. Rz ist besser, wenn es auf die Spitzenhöhen ankommt, wie bei Dichtungsflächen.

Ebenheit, Rundheit und Parallelität

Beim Präzisionsschleifen können enge geometrische Toleranzen eingehalten werden. Die Ebenheit bezieht sich darauf, wie eben eine Oberfläche ist. Die Rundheit misst, wie nah ein Teil an einem perfekten Kreis ist. Parallelität bedeutet, wie gut zwei Flächen den gleichen Abstand zueinander haben.

Durch Schleifen kann eine Ebenheit von 0,005 mm (0,0002 Zoll) oder besser erreicht werden. Die Rundheit kann innerhalb von 0,001 mm (0,00004 Zoll) gehalten werden. Diese Werte sind in der Luft- und Raumfahrt, der Automobilindustrie und im Formenbau üblich.

Um dieses Maß an Kontrolle zu erreichen, sind stabile Maschinen, geschulte Bediener und eine genaue Einrichtung erforderlich. Die richtige Verwendung von Kühlmitteln und das Abrichten der Räder tragen ebenfalls zur Einhaltung enger Toleranzen bei.

Vorteile des Präzisionsschleifens

Das Präzisionsschleifen bietet mehrere klare Vorteile. Es ist oft die beste Wahl, wenn andere Bearbeitungsmethoden die geforderte Genauigkeit oder Oberfläche nicht erreichen können.

Extreme Genauigkeit

Beim Präzisionsschleifen können Toleranzen von weniger als 0,005 mm (0,0002 Zoll) eingehalten werden. Damit können Hersteller strenge Anforderungen an Größe, Form und Positionierung erfüllen. Dieses Maß an Kontrolle ist entscheidend für Komponenten, die in Motoren, chirurgischen Werkzeugen und Hochgeschwindigkeitsmaschinen verwendet werden.

Hervorragende Oberflächenbeschaffenheit

Das Verfahren erzeugt sehr glatte Oberflächen. Bei jedem Durchgang werden winzige Mengen an Material entfernt. Dadurch werden Werkzeugspuren und scharfe Kanten reduziert. Viele Teile verlassen die Schleifmaschine einsatzbereit, ohne dass sie Polieren.

Arbeitet mit harten Materialien

Das Schleifen ist eines der wenigen Verfahren, mit dem gehärteter Stahl, Keramik und Superlegierungen bearbeitet werden können. Wo Fräsen oder Drehen Werkzeugverschleiß oder Verformung verursachen können, bleibt das Schleifen präzise. Dies macht es ideal für Werkzeuge, Formen und verschleißfeste Komponenten.

Kosteneffizient

Auch wenn es auf den ersten Blick teurer erscheint, kann das Präzisionsschleifen auf lange Sicht Geld sparen. Es reduziert den Bedarf an Nachbearbeitung. Es verbessert die Passgenauigkeit der Teile, wodurch weniger Ausschuss anfällt. Außerdem verlängert es die Lebensdauer von Werkzeugen und Teilen, da saubere, gratfreie Kanten entstehen.

Anwendungen in der Industrie

Präzisionsschleifen spielt eine entscheidende Rolle in Branchen, die Genauigkeit, glatte Oberflächen und präzise Toleranzen erfordern. Hier erfahren Sie, wie es in verschiedenen Bereichen eingesetzt wird.

Luft- und Raumfahrt und Verteidigung

Teile für die Luft- und Raumfahrt werden oft stark beansprucht und müssen genauen Spezifikationen entsprechen. Präzisionsschleifen stellt sicher, dass Triebwerksschaufeln, Getriebewellen und Konstruktionsteile genau und zuverlässig sind. Es unterstützt sowohl die Sicherheit als auch die Leistung von flugkritischen Komponenten.

Herstellung medizinischer Geräte

Medizinische Instrumente benötigen glatte Oberflächen und genaue Abmessungen, um sicher zu funktionieren. Präzisionsschleifen wird bei der Herstellung von chirurgischen Instrumenten, Implantaten und Diagnosegeräten eingesetzt. Es hilft, die strengen Normen für Sauberkeit, Schärfe und Biokompatibilität zu erfüllen.

Automobilkomponenten

Motoren, Getriebe und Bremssysteme sind auf geschliffene Teile angewiesen. Präzisionsschleifen wird für Komponenten wie Nockenwellen, Kolben, Lagerringe und Ventilkomponenten verwendet. Diese Teile müssen genau passen und sich präzise bewegen, um Reibung und Verschleiß zu minimieren.

Herstellung von Formen und Gesenken

Werkzeugmacher verwenden das Schleifen, um Formen und Gesenke mit komplexen Formen fertigzustellen. Das Verfahren sorgt für enge Toleranzen und glatte Oberflächen. Dies trägt zur Herstellung besserer Kunststoff- oder Metallteile bei und verlängert die Lebensdauer des Werkzeugs.

Bewährte Praktiken für effektives Präzisionsschleifen

Um beim Präzisionsschleifen die besten Ergebnisse zu erzielen, müssen mehrere Faktoren zusammenwirken. Befolgen Sie diese Praktiken, um die genauesten und beständigsten Ergebnisse zu erzielen.

Richtiges Einrichten und Kalibrieren der Maschine

Die Ausrichtung der Maschine muss vor Beginn des Schleifens überprüft werden. Der Tisch, die Spindel und die Schleifscheibe müssen rechtwinklig und eben sein. Selbst kleine Fehlausrichtungen können die Ebenheit und Genauigkeit der Teile beeinträchtigen.

Auch Temperaturschwankungen können die Maschinenleistung beeinträchtigen. Das Aufwärmen der Maschine und die Verwendung von Kühlmittel tragen zur Stabilität bei. Regelmäßige Kalibrierung gewährleistet wiederholbare Ergebnisse bei allen Aufträgen.

Tipps zur Radauswahl

Die Schleifscheibe muss auf das Material und die für die Arbeit erforderliche Oberfläche abgestimmt sein. Härtere Materialien erfordern weichere Scheiben. Für weichere Materialien werden oft härtere oder feinere Schleifscheiben verwendet.

Die Körnung der Scheibe beeinflusst die Oberflächengüte. Grobes Korn entfernt das Material schneller, hinterlässt aber eine rauere Oberfläche. Feines Korn erzeugt eine glattere Oberfläche, entfernt aber weniger Material pro Durchgang.

Auch die Art der Verklebung spielt eine Rolle. Kunstharzklebungen sind für glatte Oberflächen üblich. Metallverklebungen sind besser für harte Materialien geeignet und bieten eine längere Lebensdauer.

Bedienerqualifikation und -schulung

Selbst bei den besten Maschinen macht das Können des Bedieners einen großen Unterschied. Ein geschulter Techniker weiß, wie man Vorschübe, Geschwindigkeiten und Abrichtintervalle einstellt. Er kann frühe Anzeichen von Radverschleiß oder Maschinendrift erkennen.

Gutes Schleifen hängt auch von einer sorgfältigen Beobachtung ab. Die Überwachung von Funken, Geräuschen und der Werkstücktemperatur hilft, Fehler zu vermeiden. Erfahrene Bediener erkennen Probleme frühzeitig und nehmen schnelle Korrekturen vor, um Fehler zu vermeiden.

Schlussfolgerung

Präzisionsschleifen ist eine zuverlässige Methode zur Herstellung von Teilen mit engen Toleranzen und glatten Oberflächen. Es gibt verschiedene Techniken, darunter Flach-, Rund-, Spitzenlos- und Koordinatenschleifen. Je nach Form und geforderter Genauigkeit hat jedes Verfahren seine eigene Aufgabe. Es eignet sich gut für harte Materialien und trägt dazu bei, Fehler, Teileverschleiß und kostspielige Nacharbeiten zu reduzieren.

Sie benötigen hochpräzise Metallteile, die strenge Anforderungen erfüllen? Wenden Sie sich noch heute an unser Team um Ihr Projekt zu besprechen. Wir helfen Ihnen bei der Auswahl des richtigen Schleifverfahrens für Ihre individuellen Teile.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.