O fabrico de peças de precisão requer especificações exactas, particularmente no que diz respeito à roscagem. Muitos fabricantes debatem-se com métodos de roscagem tradicionais que são lentos, propensos a erros e dispendiosos quando as ferramentas se partem. A fresagem de roscas responde a estes desafios, oferecendo um controlo superior, menor quebra de ferramentas e uma qualidade de rosca excecional que cumpre tolerâncias rigorosas.

A fresagem de roscas é uma tecnologia de ponta Maquinação CNC processo em que uma ferramenta rotativa especializada cria roscas seguindo um percurso helicoidal da ferramenta. Ao contrário dos métodos tradicionais de rosqueamento, o fresamento de roscas permite que uma única ferramenta produza diferentes tamanhos de rosca e oferece maior precisão para operações de rosqueamento interno e externo.

Na qualidade de fabricante com uma vasta experiência em maquinagem de precisão, vou analisar os pormenores intrincados da tecnologia de fresagem de roscas e demonstrar por que razão está a tornar-se a escolha preferida para as operações de fabrico modernas.

Compreender a fresagem de roscas

A fresagem de roscas cria roscas precisas através de um processo de corte especializado que combina o movimento rotativo com o movimento linear. Este processo combina os princípios de corte tradicionais com a moderna tecnologia CNC para obter resultados excepcionais.

Definição de fresagem de roscas

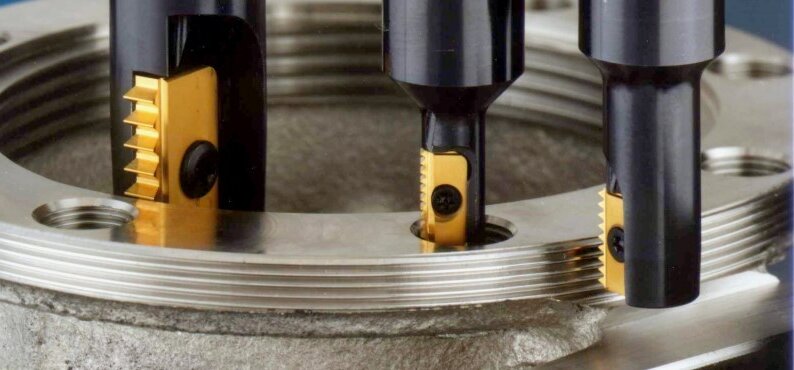

A fresagem de roscas utiliza uma ferramenta de corte rotativa que se desloca numa trajetória helicoidal para formar roscas. A ferramenta de corte possui múltiplas ranhuras com um perfil que corresponde à forma de rosca desejada. À medida que a ferramenta roda, remove progressivamente o material para criar a geometria da rosca.

Como funcionam as fresadoras de rosca

O processo envolve três movimentos sincronizados. A ferramenta de corte gira em torno do seu eixo, seguindo uma trajetória circular, e desloca-se simultaneamente ao longo do eixo da peça.

Durante o funcionamento, a máquina interpola vários eixos simultaneamente para manter uma sincronização perfeita entre a rotação da ferramenta e o movimento ao longo da peça de trabalho. As arestas de corte removem gradualmente o material para formar o perfil da rosca.

Diferenças críticas entre a fresagem de roscas e outros métodos de rosqueamento

A abertura tradicional de roscas empurra ou puxa um macho através do material para formar roscas. A fresagem de roscas oferece vantagens distintas em relação à abertura de roscas. As forças de corte distribuem-se por várias arestas de corte, reduzindo o esforço da ferramenta. Uma fresa de rosca pode produzir vários tamanhos de rosca, ao contrário dos machos, que são de tamanho específico. Além disso, a fresagem de roscas funciona eficazmente em materiais duros onde os machos podem partir.

Tipos de ferramentas de fresagem de roscas

O sucesso de qualquer operação de fresagem de roscas depende em grande medida da seleção de ferramentas de corte adequadas. Cada tipo serve aplicações específicas e oferece vantagens únicas para diferentes requisitos de roscagem.

Fresas de rosca de flauta reta

As fresas de canais rectos apresentam arestas de corte que correm paralelamente ao eixo da ferramenta. Estas ferramentas são excelentes em operações de roscagem superficial e proporcionam uma evacuação superior de aparas. O design de flauta reta torna-as particularmente eficazes para roscas de pequeno diâmetro, onde a remoção de aparas constitui um desafio.

Fresas de rosca de flauta helicoidal

As fresas de canais helicoidais incorporam arestas de corte em forma de espiral enroladas à volta do corpo da ferramenta. O seu design aumenta a eficiência de corte, reduzindo a vibração durante o funcionamento. Estas ferramentas têm um desempenho excecional em roscas mais profundas e materiais mais rígidos como o aço inoxidável e o titânio. Devido à sua ação de corte progressiva, também tendem a produzir superfícies de rosca mais suaves.

Fresas de rosca de perfil único

As fresas de rosca de perfil único contêm apenas uma forma de rosca na sua superfície de corte. Estas ferramentas especializadas produzem roscas através de múltiplas passagens circulares, removendo o material camada por camada. Em comparação com as ferramentas de perfil múltiplo, oferecem uma precisão de rosca e um acabamento de superfície superiores. As fresas de perfil único proporcionam um melhor controlo do tamanho da rosca para roscas de grande diâmetro ou materiais caros em que a precisão da maquinação é crítica.

O processo de fresagem de roscas

A criação de roscas precisas através da fresagem requer uma atenção cuidadosa aos pormenores em cada passo. O sucesso depende de uma configuração correta, de percursos estratégicos da ferramenta e de uma monitorização consistente durante toda a operação.

Preparação: Configurar a máquina

A configuração da máquina começa com o alinhamento exato da peça de trabalho e com as medições do desvio da ferramenta. A peça de trabalho deve ser fixada com segurança para evitar movimentos durante as forças de corte. Os valores de compensação do comprimento e do diâmetro da ferramenta necessitam de uma calibração precisa no sistema de controlo CNC.

As velocidades e os avanços requerem um cálculo cuidadoso com base nas propriedades do material, nas especificações da rosca e na geometria da ferramenta. O fluxo de refrigerante adequado deve ser direcionado para a zona de corte para gerir o calor e a evacuação das aparas.

Estratégias de caminho de ferramenta

O planeamento do caminho da ferramenta determina a qualidade final da rosca e a eficiência da maquinação. A ferramenta de corte segue um percurso de interpolação helicoidal enquanto roda em torno do seu eixo. Os movimentos de entrada e saída necessitam de transições suaves para evitar marcas de ferramenta. A profundidade de corte correta para cada passagem evita a deflexão da ferramenta e assegura uma forma de rosca consistente.

Fresagem por escalada vs. Fresagem convencional

A fresagem escalonada move a ferramenta na mesma direção da sua rotação, reduzindo a deflexão da ferramenta e produzindo um melhor acabamento superficial. Esta abordagem funciona bem para a maioria das operações de fresagem de roscas. A fresagem convencional move-se contra a rotação e pode causar vibração da ferramenta, mas por vezes revela-se benéfica em materiais específicos ou quando se maquinam peças de paredes finas.

Execução da operação de fresagem de roscas

Durante o funcionamento, a manutenção de parâmetros de corte constantes assegura a consistência da rosca. A monitorização da formação de aparas ajuda a detetar precocemente potenciais problemas. O processo requer uma sincronização precisa entre a velocidade do fuso e a taxa de avanço helicoidal para obter o passo correto da rosca. Podem ser necessários ajustes em tempo real com base no desgaste da ferramenta ou nas variações do material.

Processos de pós-fresagem

Após a fresagem, as roscas precisam de ser inspeccionadas quanto à precisão dimensional e à qualidade da superfície. Os calibres de rosca verificam o diâmetro do passo e o ajuste. Acabamento de superfície A avaliação garante a funcionalidade correta. Qualquer rebarbas requerem uma remoção cuidadosa sem danificar os flancos da rosca. A limpeza final remove as aparas restantes e os resíduos do líquido de refrigeração.

Vantagens da fresagem de roscas

Os fabricantes obtêm consistentemente resultados superiores com a fresagem de roscas em comparação com os métodos tradicionais de roscagem. O processo proporciona melhorias mensuráveis em vários aspectos da produção.

Precisão e exatidão melhoradas

A fresagem de roscas atinge um controlo dimensional excecional através de movimentos CNC precisos. Os sistemas de controlo digital mantêm as profundidades e velocidades de corte exactas durante toda a operação. Estes sistemas produzem roscas com tolerâncias tão apertadas como 0,001 polegadas, cumprindo as especificações mais exigentes.

Flexibilidade em tamanhos e perfis de rosca

Uma única fresa de rosca pode produzir vários tamanhos de rosca ajustando os percursos da ferramenta. O processo lida com roscas à direita e à esquerda sem mudar de ferramenta. As modificações de programação permitem mudanças rápidas entre diferentes padrões de rosca. A mesma ferramenta cria roscas internas e externas, reduzindo as necessidades de inventário.

Tempos de configuração reduzidos

As mudanças de ferramentas são rápidas com os modernos porta-ferramentas e os desvios predefinidos. Os ajustes do programa para diferentes tamanhos de rosca demoram minutos em vez de horas. A não necessidade de múltiplas passagens com diferentes ferramentas poupa tempo significativo de configuração.

Custo-eficácia na produção

A fresagem de roscas reduz o desperdício de material através de um controlo preciso e de um menor número de peças de refugo. Os padrões de desgaste distribuídos aumentam significativamente a vida útil da ferramenta. Menos ferramentas especializadas resultam em menores custos de inventário. Tempos de ciclo mais rápidos aumentam a produtividade global por hora-máquina.

Desvantagens da fresagem de roscas

Embora a fresagem de roscas ofereça numerosas vantagens, os fabricantes devem ter em conta certas limitações ao planearem as suas operações de rosqueamento.

Considerações sobre o investimento inicial

A fresagem de roscas requer equipamento CNC sofisticado com capacidades multi-eixo. As máquinas custam mais do que o equipamento de roscagem essencial.

Requisitos técnicos

A criação de roscas de qualidade exige competências de programação precisas e conhecimentos técnicos. Os operadores têm de dominar percursos de ferramentas e parâmetros de corte complexos. Mesmo pequenos erros de programação podem resultar em roscas defeituosas.

Factores de tempo em pequenas séries

A fresagem de roscas é mais demorada para roscas simples do que a abertura de roscas. O movimento de interpolação helicoidal requer mais tempo do que os métodos de rosqueamento direto.

Limitações materiais

Alguns materiais colocam desafios às operações de fresagem de roscas. Os materiais macios podem produzir acabamentos de rosca pobres devido à deflexão, e os materiais extremamente duros aumentam significativamente as taxas de desgaste da ferramenta.

Melhores práticas para fresagem de roscas

O sucesso nas operações de fresagem de roscas depende do cumprimento de métodos e diretrizes comprovados. Estas práticas essenciais ajudam a garantir resultados óptimos, prolongando a vida útil da ferramenta e mantendo uma qualidade consistente. Aqui estão cinco considerações críticas:

- Monitorizar de perto os padrões de desgaste das ferramentas e acompanhar as métricas de qualidade da rosca para efetuar ajustes atempados dos parâmetros.

- Comece com velocidades de corte conservadoras e ajuste-as com base nas propriedades do material e nos resultados observados.

- Manter o fluxo e a pressão adequados do líquido de refrigeração para controlar as temperaturas de corte e assegurar uma evacuação eficiente das aparas.

- Fixação segura da peça de trabalho para minimizar os riscos de vibração durante a operação de roscagem.

- Adaptação de estratégias de corte, como a fresagem ascendente ou a roscagem ascendente, quando o desgaste da ferramenta indica a necessidade de otimização do processo.

Conclusão

A fresagem de roscas provou o seu valor no fabrico moderno através de uma precisão superior, versatilidade e fiabilidade. Quando implementada corretamente, esta tecnologia proporciona resultados de roscagem excepcionais, reduzindo simultaneamente os custos de produção. O futuro da fresagem de roscas continua a evoluir com o avanço da tecnologia CNC e as inovações das ferramentas de corte.

Precisa de soluções de fresagem de roscas de precisão? A nossa equipa de especialistas fornece serviços CNC de alto nível, desde protótipos a produção em massa. Contacte a Shengen hoje mesmo.

FAQs

Que materiais podem ser roscados utilizando a fresagem?

A fresagem de roscas funciona eficazmente em numerosos materiais. O alumínio e o aço respondem excecionalmente bem ao processo. Materiais mais complexos como o titânio e o Inconel requerem parâmetros de corte específicos.

A fresagem de roscas é melhor do que a abertura de roscas?

A fresagem de roscas supera a abertura de roscas em materiais difíceis e tamanhos de rosca maiores. Reduz o risco de quebra da ferramenta em furos profundos. O rosqueamento pode ser mais eficiente para roscas pequenas e simples em materiais macios. A escolha depende dos requisitos específicos da aplicação.

Que factores influenciam a escolha do método de enfiamento?

As propriedades do material influenciam fortemente a seleção do método de roscagem. O volume de produção afecta a viabilidade económica de cada abordagem. O tamanho da rosca e os requisitos de qualidade desempenham um papel crucial. As capacidades do equipamento disponível determinam frequentemente a escolha final.

Uma fresadora CNC pode cortar roscas?

As modernas fresadoras CNC equipadas com interpolação helicoidal podem produzir roscas. A máquina necessita de capacidades de programação adequadas e de controlo de eixos suficiente. A maior parte das máquinas CNC actuais processam eficazmente operações de fresagem de roscas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.