Fabrikanten worstelen vaak met het creëren van schuine oppervlakken met een hoge nauwkeurigheid. Standaard frezen werkt niet goed voor elke complexe vorm. Frezen onder een hoek biedt een praktisch antwoord. Het maakt schuine sneden en oppervlakken met precisie. Het vermindert fouten, verbetert de workflow en maakt complexe ontwerpen mogelijk zonder extra kosten.

Met hoekfrezen zijn ook meer ontwerpideeën mogelijk. Deze gids legt uit hoe het proces werkt en toont de verschillende soorten hoekfrezen en waar ze in de praktijk worden gebruikt.

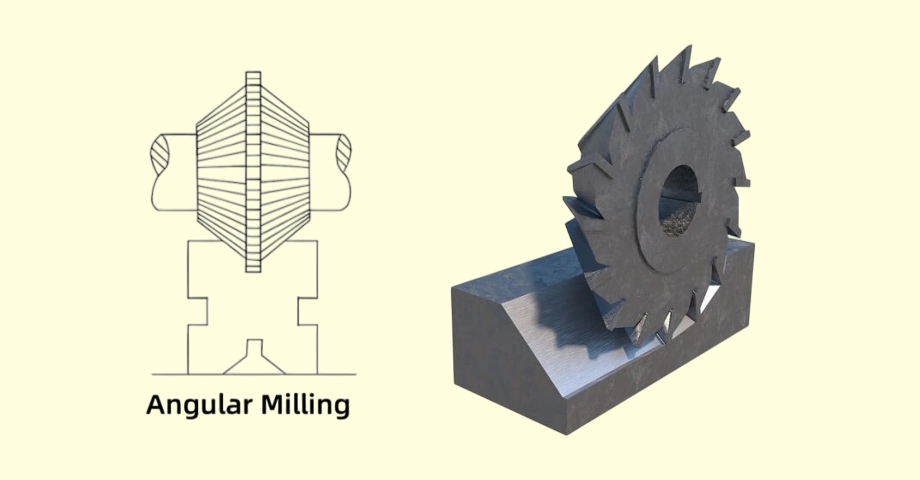

Wat is hoekig frezen?

Hoekfrezen is een bewerkingsmethode waarbij de frees materiaal onder een hoek ten opzichte van zijn as verwijdert. De frees wordt ingesteld op de gewenste hoek en beweegt over het werkstuk, waardoor schuine oppervlakken zoals afschuiningen, groeven, sleuven en V-vormige sneden kunnen worden gemaakt.

De hoek van de frees kan worden aangepast aan de behoeften van het onderdeel. Deze flexibiliteit maakt hoekfrezen nuttig voor een groot aantal toepassingen. Ingenieurs kiezen vaak voor hoekfrezen als een onderdeel meer precisie vereist dan eenvoudige vlakke of parallelle oppervlakken kunnen bieden. Het is een betrouwbare manier om nauwkeurige en complexe vormen efficiënt te produceren.

Principes van hoekfrezen

Bij hoekfrezen wordt materiaal onder een vaste hoek tussen het gereedschap en het werkstuk gesneden. Door de positie van de frees aan te passen, kunnen fabrikanten precieze oppervlakken onder een hoek maken die met standaard frezen niet mogelijk zijn.

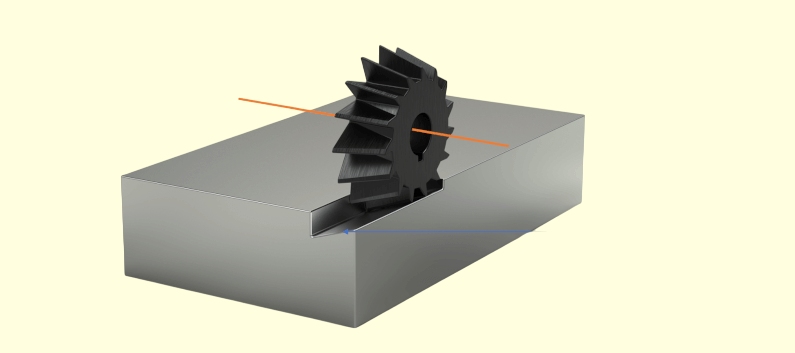

Werkingsmechanisme van de frees

De frees is onder een specifieke hoek ten opzichte van het werkstuk gemonteerd. Terwijl de frees draait, verwijderen de randen materiaal langs het schuine pad. De operator stelt de spindel of freeskop in op de juiste hoek voordat hij begint. Het werkstuk beweegt onder de frees, waardoor het schuine oppervlak ontstaat.

Gebruikelijke hoeken en snijposities

Bij hoekfrezen worden vaak standaardhoeken gebruikt zoals 45°, 60° of 90°. Een hoek van 45° is gebruikelijk voor het afschuinen van randen en hoeken van 60° of 90° werken goed voor groeven en V-vormige sleuven. De frees kan naar één kant kantelen voor een enkele helling of langs kruisende paden bewegen om complexe vormen te maken.

Relatie tussen gereedschap en werkstuk

De hoek en positie van de frees bepalen de helling en richting van de snede. Als de uitlijning niet klopt, komt het oppervlak niet overeen met het ontwerp. Precisie-opspanning houdt het werkstuk stil tijdens het snijden. Hoe beter de controle tussen het gereedschap en het werkstuk, hoe nauwkeuriger het afgewerkte werkstuk.

Soorten haakse frezen

Hoekfrezen worden gebruikt om nauwkeurig en efficiënt schuine oppervlakken te maken. Afhankelijk van de vorm en diepte van de snede zijn er verschillende types voor verschillende bewerkingsbehoeften.

Frezen onder één hoek

Een frees met één hoek heeft snijkanten aan slechts één kant van het gereedschap. De hoek varieert meestal van 30° tot 60°. Hiermee worden voornamelijk eenvoudige schuine oppervlakken, afschuiningen en hoekige groeven gesneden.

Dit type is ook geschikt voor het maken van scherpe hoeken of conische zaagsneden op een werkstuk. Omdat het zich richt op één hoek, biedt het een hoge precisie voor specifieke ontwerpbehoeften. Enkelhoekfrezen zijn eenvoudig in te stellen en werken goed voor werkstukken die een eenvoudige bewerking onder een hoek vereisen.

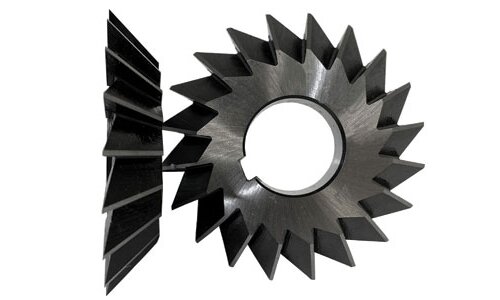

Frezen onder een dubbele hoek

Een frees met een dubbele hoek heeft snijkanten aan beide kanten van het gereedschap. Veel voorkomende hoeken zijn 45° of 60°. Met deze frezen kunnen in één werkgang V-groeven, zwaluwstaartsleuven en complexe hoekige vormen worden gemaakt.

Frezen met een dubbele hoek besparen tijd doordat er minder meerdere bewerkingen nodig zijn. Ze grijpen ook beide kanten van de snede aan, wat de balans verbetert en de snijkrachten verlaagt. Hierdoor zijn ze ideaal voor onderdelen met symmetrische of kruisende hoeken.

Toepassingen van hoekfrezen

Hoekfrezen wordt veel gebruikt in industrieën die nauwkeurigheid, complexe vormen en gladde afwerkingen nodig hebben. Het vermogen om schuine oppervlakken te frezen maakt het nuttig voor zwaar en precisiewerk.

Ruimtevaart Onderdelen

Onderdelen voor de ruimtevaart hebben vaak gebogen en schuine oppervlakken die aan nauwe toleranties moeten voldoen. Frezen onder een hoek produceert turbinebladen met hoge precisie, beugelsen structurele componenten. Hierdoor is er minder overtollig materiaal nodig, terwijl de sterkte behouden blijft en de prestaties en betrouwbaarheid van de vliegtuigsystemen verbeteren.

Auto-onderdelen

Autofabrikanten gebruiken hoekfrezen voor tandwielen, motorblokken, transmissieonderdelen en aangepaste gereedschappen. Afschuiningen en groeven die op deze manier worden gemaakt, verbeteren de assemblage en verminderen slijtage tijdens het gebruik. Met hoekfrezen kunnen grote volumes worden geproduceerd met een constante kwaliteit, waardoor productielijnen efficiënt blijven.

Industriële machines

Machineonderdelen, onderdelen voor zware apparatuur en bevestigingen hebben vaak zwaluwstaarten, V-groeven en schuine oppervlakken nodig. Hoekfrezen zorgt voor nauwkeurige passingen tussen bewegende onderdelen, wat de duurzaamheid verbetert. Deze precisie is van vitaal belang voor machines die hoge belastingen verwerken.

Consumentenproducten

Elektronica, apparaten en op maat gemaakte hardware hebben vaak afgeschuinde randen of schuine sleuven. Hoekfrezen zorgt voor een zuivere, precieze afwerking die zowel de functie als het uiterlijk verbetert. Het maakt producten ook eenvoudiger te monteren en veiliger om mee om te gaan.

Voordelen van hoekfrezen

Frezen onder een hoek biedt verschillende voordelen die het waardevol maken voor ingenieurs en fabrikanten. Het combineert nauwkeurigheid met efficiëntie en helpt industrieën te voldoen aan complexe ontwerpbehoeften terwijl de kosten onder controle blijven.

Hoge precisie

Frezen onder een hoek produceert oppervlakken met nauwe toleranties en nauwkeurige afmetingen. De ingestelde hoek van de frees zorgt voor consistente resultaten bij meerdere onderdelen. Deze precisie vermindert fouten en minimaliseert de noodzaak voor secundaire bewerkingen. Ingenieurs kunnen erop vertrouwen voor componenten die een exacte pasvorm en functie vereisen.

Flexibiliteit voor complexe geometrieën

Veel onderdelen hebben tegenwoordig schuine sleuven, afschuiningen en kruisende groeven. Met hoekfrezen kunnen deze vormen worden verwerkt zonder meerdere gereedschappen of opstellingen te gebruiken. Enkelvoudige en dubbele hoekfrezen ondersteunen een groot aantal profielen. Deze flexibiliteit maakt creatievere ontwerpen mogelijk terwijl het bewerken eenvoudig blijft.

Verbeterde productie-efficiëntie

Frezen onder een hoek kan het aantal bewerkingen en gereedschapswissels verminderen, waardoor de bewerkingstijd korter wordt. Met frezen met een dubbele hoek kunnen bijvoorbeeld in één bewerking V-groeven worden gemaakt. Snellere productie helpt fabrikanten deadlines te halen zonder aan kwaliteit in te boeten. Lagere cyclustijden besparen ook kosten, vooral bij hoge oplages.

Compatibiliteit met CNC-technologie

CNC machines kunnen freeshoeken en voedingspaden zeer nauwkeurig regelen, waardoor hoekfrezen effectiever wordt door complexe snedes te automatiseren. CNC systemen verbeteren de herhaalbaarheid, verminderen menselijke fouten en breiden de ontwerpmogelijkheden uit. Ze zorgen voor consistente resultaten bij grote series onderdelen.

Ontwerpoverwegingen voor hoekfrezen

Succesvol hoekfrezen begint met een zorgvuldig ontwerp. Een goede planning zorgt ervoor dat onderdelen eenvoudig te bewerken, nauwkeurig en duurzaam zijn.

CAD-modellen voorbereiden op frezen

CAD-modellen moeten duidelijk de hoeken, hellingen en afschuiningen van elk onderdeel laten zien. Ze moeten ook exacte afmetingen en toleranties bevatten om het bewerkingsproces te begeleiden. Goed voorbereide modellen verminderen fouten en laten de operator de juiste freeshoek instellen.

Onderdeelgeometrie optimaliseren voor schuine sneden

De geometrie van het werkstuk moet een soepele gereedschapsbeweging en consistente materiaalafname mogelijk maken. Vermijd scherpe overgangen of diepe, smalle ruimten waardoor de frees kan doorbuigen. Geleidelijke hellingen en toegankelijke hoeken maken het frezen gemakkelijker en veiliger. Het groeperen van schuine elementen kan het wisselen van gereedschap verminderen, tijd besparen en de nauwkeurigheid behouden.

Spanning en slijtage van gereedschap verminderen

De standtijd van het gereedschap hangt af van de snijkracht, de voedingssnelheid en de hardheid van het materiaal. Het gebruik van de juiste freeshoek verlaagt onnodige druk op het gereedschap. Het aanpassen van de snelheid en snedediepte voorkomt oververhitting of afschilfering. De juiste opspanning houdt het werkstuk stil en vermindert trillingen.

Tips voor hoekig frezen

Als het correct wordt uitgevoerd, kan hoekfrezen zeer efficiënt zijn. Kleine aanpassingen in de instelling en techniek kunnen de precisie enorm verbeteren en de levensduur van het gereedschap verlengen.

- Kies de juiste snijder: Kies op basis van de vorm van het onderdeel enkele of dubbele hoekfrezen. Zorg ervoor dat het freesmateriaal overeenkomt met de hardheid van het werkstuk.

- Stel nauwkeurige hoeken in: Controleer de spindel- en freesneiging voordat u begint. Zelfs kleine afwijkingen kunnen de oppervlaktenauwkeurigheid beïnvloeden.

- Aanvoer en snelheid regelen: Gebruik de juiste voedingssnelheden en spindelsnelheden voor het materiaal. Te snel veroorzaakt klapperen; te langzaam vermindert de efficiëntie.

- Zet het werkstuk vast: Stevig opspannen voorkomt beweging en trillingen. Dit verbetert de afwerking en verlengt de levensduur van het gereedschap.

- Plan bezuinigingen strategisch: Volg de schuine sneden om het wisselen en herpositioneren van gereedschap te verminderen. Dit bespaart tijd en minimaliseert fouten.

- Controleer slijtage van gereedschap: Inspecteer frezen regelmatig. Vervang of slijp gereedschap voordat slijtage de precisie beïnvloedt.

- Complexe sneden simuleren: Gebruik waar mogelijk CAM-software om het freestraject te simuleren. Dit helpt bij het identificeren van botsingen of uitlijningsproblemen voor het bewerken.

- Zorg voor een schone werkomgeving: Verwijder spanen en afval regelmatig. Opgehoopt materiaal kan de frees en de oppervlakteafwerking verstoren.

Het opvolgen van deze tips helpt ingenieurs en fabrikanten om nauwkeurige resultaten van hoge kwaliteit te behalen terwijl de productie efficiënt en kosteneffectief blijft.

Conclusie

Frezen onder een hoek is een flexibel bewerkingsproces waarmee fabrikanten nauwkeurige oppervlakken onder een hoek, groeven, afschuiningen en complexe vormen kunnen maken. Het biedt een hoge nauwkeurigheid, efficiëntie en aanpasbaarheid, waardoor het ideaal is voor de ruimtevaart, de automobielindustrie, industriële machines en consumentenproducten.

Wilt u uw productie verbeteren met nauwkeurig hoekfrezen? Neem vandaag nog contact met ons op om je project te bespreken en een offerte te krijgen van ons deskundige team.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.