De productie van precisieonderdelen vereist exacte specificaties, vooral als het gaat om schroefdraad. Veel fabrikanten worstelen met traditionele methodes voor schroefdraadfrezen, die langzaam zijn, vatbaar voor fouten en kostbaar wanneer gereedschap breekt. Draadfrezen pakt deze uitdagingen aan door superieure controle, minder gereedschapbreuk en uitzonderlijke draadkwaliteit die voldoet aan strikte toleranties.

Schroefdraad frezen is een baanbrekend CNC-bewerking Een speciaal roterend gereedschap maakt schroefdraad door een spiraalvormig gereedschapspad te volgen. In tegenstelling tot traditionele tapmethoden kunnen bij schroefdraadfrezen met één gereedschap verschillende draadmaten worden geproduceerd en is de precisie voor inwendige en uitwendige schroefdraad groter.

Als fabrikant met diepgaande expertise in precisiebewerking zal ik de ingewikkelde details van schroefdraadfreestechnologie uit de doeken doen en laten zien waarom dit steeds meer de voorkeurskeuze wordt voor moderne productieprocessen.

Inzicht in schroefdraadfrezen

Draadfrezen creëert nauwkeurige draden door middel van een gespecialiseerd snijproces dat roterende beweging combineert met lineaire beweging. Dit proces combineert traditionele snijprincipes met moderne CNC-technologie om uitstekende resultaten te behalen.

Definitie van schroefdraadfrezen

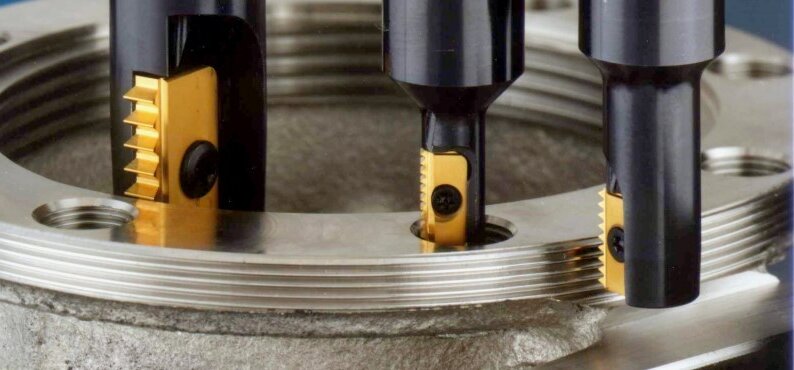

Bij schroefdraadfrezen wordt een roterend snijgereedschap gebruikt dat in een spiraalvormige baan beweegt om schroefdraad te vormen. Het snijgereedschap heeft meerdere groeven met een profiel dat overeenkomt met de gewenste schroefdraadvorm. Terwijl het gereedschap roteert, verwijdert het geleidelijk materiaal om de schroefdraadgeometrie te creëren.

Hoe schroefdraadfreesmachines werken

Het proces omvat drie gesynchroniseerde bewegingen. Het snijgereedschap draait rond zijn as terwijl het een cirkelvormig pad volgt, en het beweegt tegelijkertijd langs de as van het werkstuk.

Tijdens het gebruik interpoleert de machine meerdere assen tegelijkertijd om een perfecte synchronisatie te behouden tussen de rotatie van het gereedschap en de beweging langs het werkstuk. De snijkanten verwijderen geleidelijk materiaal om het schroefdraadprofiel te vormen.

Kritische verschillen tussen schroefdraadfrezen en andere draadsnijmethoden

Bij traditioneel schroefdraadtappen wordt een tap door het materiaal geduwd of getrokken om schroefdraad te vormen. Draadfrezen biedt duidelijke voordelen ten opzichte van tappen. De snijkrachten worden verdeeld over meerdere snijkanten, waardoor het gereedschap minder wordt belast. Eén schroefdraadfrees kan verschillende draadmaten produceren, in tegenstelling tot tappen, dat maatspecifiek is. Bovendien werkt schroefdraadfrezen effectief in harde materialen waar tappen zou kunnen breken.

Soorten schroefdraadfreesgereedschap

Het succes van elke schroefdraadfreesbewerking hangt sterk af van de keuze van het juiste snijgereedschap. Elk type dient specifieke toepassingen en biedt unieke voordelen voor verschillende schroefdraadvereisten.

Rechte schroefdraadfrezen

Frezen met rechte vertanding hebben snijkanten die parallel lopen aan de as van het gereedschap. Deze gereedschappen blinken uit in ondiepe draadsnijbewerkingen en zorgen voor een superieure spaanafvoer. Het ontwerp met rechte spiraal maakt ze bijzonder effectief voor schroefdraad met een kleine diameter waar spaanafvoer een uitdaging vormt.

Spiraalvormige schroefdraadfrezen

Spiraalvormige frezen hebben spiraalvormige snijkanten die rond het freeslichaam gewikkeld zijn. Hun ontwerp verbetert de snijefficiëntie door de trillingen tijdens het gebruik te verminderen. Deze gereedschappen presteren uitzonderlijk goed in diepere draden en strengere materialen zoals roestvrij staal en titanium. Door hun progressieve snijwerking produceren ze ook gladdere schroefdraadoppervlakken.

Schroefdraadfrezen met één profiel

Draadfrezen met één profiel hebben slechts één draadvorm op hun snijoppervlak. Deze gespecialiseerde gereedschappen produceren schroefdraad door meerdere cirkelvormige gangen, waarbij materiaal laag voor laag wordt verwijderd. Vergeleken met gereedschappen met meerdere profielen bieden ze een superieure draadnauwkeurigheid en oppervlakteafwerking. Frezen met enkelvoudig profiel bieden een betere controle over de schroefdraadgrootte voor schroefdraad met een grote diameter of dure materialen waarbij de bewerkingsnauwkeurigheid van cruciaal belang is.

Het schroefdraadfreesproces

Voor het maken van nauwkeurig schroefdraad door middel van frezen is zorgvuldige aandacht voor detail bij elke stap vereist. Succes hangt af van de juiste instelling, strategische gereedschapspaden en consequente controle tijdens de hele bewerking.

Voorbereiding: De machine instellen

Het instellen van de machine begint met het nauwkeurig uitlijnen van het werkstuk en het meten van de gereedschapspositie. Het werkstuk moet stevig worden opgespannen om beweging tijdens de snijkrachten te voorkomen. Correctiewaarden voor gereedschapslengte en -diameter moeten nauwkeurig worden gekalibreerd in het CNC-besturingssysteem.

Snelheden en voedingen moeten zorgvuldig berekend worden op basis van materiaaleigenschappen, schroefdraad specificaties en gereedschap geometrie. De juiste koelmiddeldoorstroming moet naar de snijzone worden geleid om de warmte en spaanafvoer te regelen.

Strategieën voor gereedschapsbanen

Tool path planning bepaalt de uiteindelijke draadkwaliteit en bewerkingsefficiëntie. Het snijgereedschap volgt een spiraalvormig interpolatietraject terwijl het om zijn as draait. In- en uitgaande bewegingen moeten vloeiend overgaan om gereedschapsstrepen te voorkomen. De juiste snedediepte voor elke snede voorkomt doorbuiging van het gereedschap en zorgt voor een consistente schroefdraadvorm.

Klimfrezen vs. conventioneel frezen

Klimfrezen verplaatst het gereedschap in dezelfde richting als de rotatie, waardoor het gereedschap minder doorbuigt en een betere oppervlakteafwerking krijgt. Deze benadering werkt goed voor de meeste schroefdraadfreesbewerkingen. Conventioneel frezen beweegt tegen de rotatie in en kan het gereedschap doen klapperen, maar soms is dit voordelig bij specifieke materialen of bij het bewerken van dunwandige onderdelen.

De schroefdraadfreesbewerking uitvoeren

Tijdens het gebruik zorgt het handhaven van constante snijparameters voor een consistente schroefdraad. Door de spaanvorming in de gaten te houden, kunnen potentiële problemen vroegtijdig worden opgespoord. Het proces vereist een nauwkeurige synchronisatie tussen spindelsnelheid en spiraalvormige voedingssnelheid om de juiste schroefdraadsteek te verkrijgen. Real-time aanpassingen kunnen nodig zijn op basis van gereedschapsslijtage of materiaalvariaties.

Nabewerkingen

Na het frezen moet schroefdraad worden geïnspecteerd op maatnauwkeurigheid en oppervlaktekwaliteit. Schroefdraadmeters controleren de steekdiameter en passing. Afwerking oppervlak beoordeling zorgt voor een goede werking. Elke bramen moeten voorzichtig verwijderd worden zonder de schroefdraadflanken te beschadigen. Eindschoonmaak verwijdert resterende spanen en koelmiddelresten.

Voordelen van schroefdraadfrezen

Fabrikanten behalen consistent superieure resultaten met schroefdraadfrezen in vergelijking met traditionele schroefdraadmethoden. Het proces levert meetbare verbeteringen op in meerdere productieaspecten.

Verbeterde precisie en nauwkeurigheid

Schroefdraadfrezen bereikt een uitzonderlijke dimensionale controle door precieze CNC-bewegingen. Digitale besturingssystemen zorgen voor exacte snededieptes en snelheden tijdens de hele bewerking. Deze systemen produceren schroefdraad met toleranties tot 0,001 inch en voldoen daarmee aan de meest veeleisende specificaties.

Flexibiliteit in draadmaten en profielen

Een enkele schroefdraadfrees kan verschillende draadmaten produceren door de gereedschapspaden aan te passen. Het proces kan zowel rechtse als linkse schroefdraad aan zonder van gereedschap te wisselen. Wijzigingen in de programmering maken het mogelijk om snel te wisselen tussen verschillende draadnormen. Hetzelfde gereedschap maakt interne en externe schroefdraad, waardoor minder voorraad nodig is.

Kortere insteltijden

Gereedschap wisselen gaat snel met moderne gereedschapshouders en vooraf ingestelde offsets. Programma-aanpassingen voor verschillende draadmaten duren minuten in plaats van uren. Doordat er geen meerdere gangen met verschillende gereedschappen nodig zijn, bespaart u aanzienlijk veel insteltijd.

Kosteneffectiviteit in productie

Schroefdraadfrezen vermindert materiaalverspilling door nauwkeurige controle en minder afval. Verdeelde slijtagepatronen verlengen de standtijd aanzienlijk. Minder gespecialiseerde gereedschappen resulteren in lagere inventariskosten. Snellere cyclustijden verhogen de totale productiviteit per machine-uur.

Nadelen van schroefdraadfrezen

Hoewel schroefdraadfrezen veel voordelen biedt, moeten fabrikanten rekening houden met bepaalde beperkingen bij het plannen van hun schroefdraadbewerkingen.

Overwegingen bij eerste investering

Schroefdraadfrezen vereist geavanceerde CNC-apparatuur met meerassige mogelijkheden. De machines kosten meer dan essentiële draadsnijmachines.

Technische vereisten

Het maken van kwaliteitsdraden vereist nauwkeurige programmeervaardigheden en technische kennis. Operators moeten complexe gereedschapspaden en snijparameters beheersen. Zelfs kleine programmeerfouten kunnen leiden tot defecte schroefdraad.

Tijdsfactoren in kleine series

Schroefdraad frezen duurt langer voor enkele draden dan tappen. De spiraalvormige interpolatiebeweging vergt meer tijd dan directe tapmethoden.

Materiële beperkingen

Sommige materialen vormen een uitdaging bij het frezen van schroefdraad. Zachte materialen kunnen slechte schroefdraadafwerkingen produceren door doorbuiging, en extreem harde materialen verhogen de slijtage van gereedschap aanzienlijk.

Beste praktijken voor schroefdraadfrezen

Succes bij het frezen van schroefdraad hangt af van het volgen van bewezen methodes en richtlijnen. Deze essentiële werkwijzen zorgen voor optimale resultaten terwijl de standtijd wordt verlengd en de kwaliteit constant blijft. Hier zijn vijf kritische overwegingen:

- Houd slijtagepatronen van gereedschap nauwlettend in de gaten en volg de metriek van de draadkwaliteit om tijdig parameteraanpassingen door te voeren.

- Begin met conservatieve snijsnelheden en pas deze aan op basis van materiaaleigenschappen en waargenomen resultaten.

- Zorg voor de juiste koelmiddeldoorstroming en -druk om de snijtemperatuur te regelen en een efficiënte spaanafvoer te garanderen.

- Veilige klemming van het werkstuk om het risico op trillingen tijdens het draadsnijden te minimaliseren.

- Snijstrategieën zoals klimfrezen of bottom-up draadsnijden aanpassen wanneer slijtage van het gereedschap aangeeft dat procesoptimalisatie nodig is.

Conclusie

Schroefdraadfrezen heeft zijn waarde bewezen in de moderne productie door superieure precisie, veelzijdigheid en betrouwbaarheid. Wanneer deze technologie correct wordt toegepast, levert het uitzonderlijke draadsnijresultaten terwijl de productiekosten worden verlaagd. De toekomst van schroefdraadfrezen blijft zich ontwikkelen met de voortschrijdende CNC-technologie en innovaties op het gebied van snijgereedschap.

Precisiedraadfrezen nodig? Ons deskundige team levert CNC-diensten van topniveau, van prototypen tot massaproductie. Neem vandaag nog contact op met Shengen.

FAQs

Welke materialen kunnen met frezen van schroefdraad worden voorzien?

Schroefdraad frezen werkt effectief in tal van materialen. Aluminium en staal reageren uitzonderlijk goed op het proces. Complexere materialen zoals titanium en Inconel vereisen specifieke snijparameters.

Is schroefdraad frezen beter dan tappen?

Schroefdraadfrezen overtreft tappen bij lastige materialen en grotere draadmaten. Het vermindert het risico op gereedschapbreuk in diepe gaten. Tappen kan efficiënter blijken voor kleine, eenvoudige schroefdraden in zachte materialen. De keuze hangt af van de specifieke toepassingseisen.

Welke factoren beïnvloeden de keuze van de inrijgmethode?

De materiaaleigenschappen hebben een grote invloed op de keuze van de inrijgmethode. Het productievolume beïnvloedt de economische haalbaarheid van elke aanpak. Draadgrootte en kwaliteitseisen spelen een cruciale rol. De beschikbare apparatuur bepaalt vaak de uiteindelijke keuze.

Kan een CNC-frees schroefdraad snijden?

Moderne CNC frezen die zijn uitgerust met helicoïdale interpolatie kunnen schroefdraad produceren. De machine heeft de juiste programmeermogelijkheden en voldoende asbesturing nodig. De meeste huidige CNC machines kunnen effectief schroefdraad frezen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.