プロの溶接では、溶接の品質が非常に重要です。溶接の品質によって耐久性と安全性が確保されます。溶接欠陥の 1 つは、気づかれにくく、溶接カットの美観と強度を損なう一般的な溶接欠陥です。この記事では、溶接アンダーカットの複雑さについて説明し、それが何であるか、なぜ発生するか、そして効果的に防止する方法を説明します。

溶接アンダーカット:基礎

溶接アンダーカットとは何ですか?

定義と概要

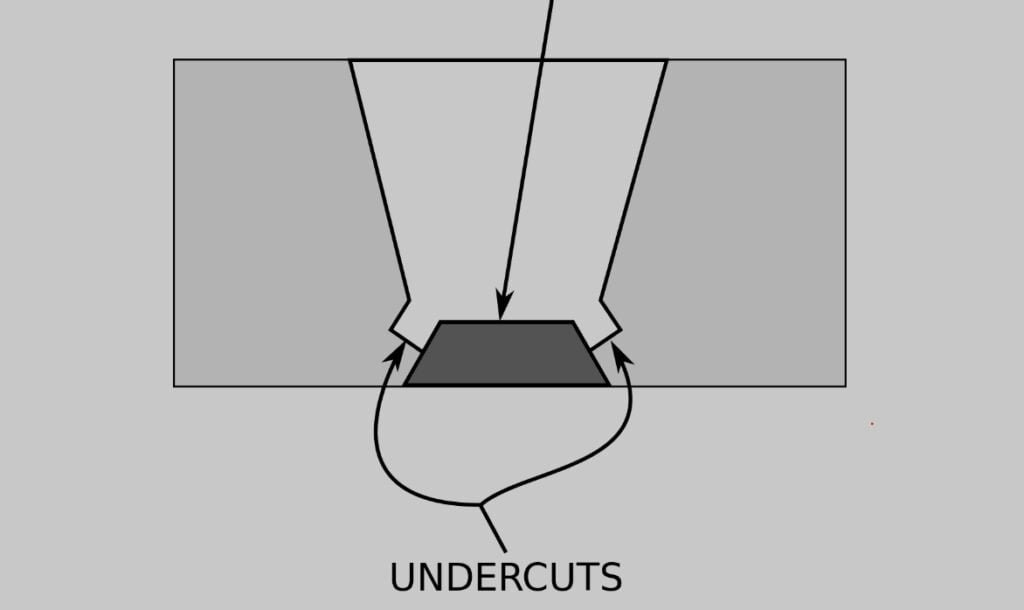

典型的な溶接欠陥はアンダーカットです。これは、溶接が母材を十分に覆っていない場合に発生します。この欠陥により、構造の完全性が著しく弱まり、溶接接合部が破損しやすくなります。

溶接におけるアンダーカットの種類

- 外部アンダーカット: アンダーカットは、表面の溝として目に見えるため、検出が容易で、修正も容易です。アンダーカットが存在する場合、溶接に弱点がある可能性があり、すぐに対処する必要があります。

- アンダーカット内部: このアンダーカットは、外部のものよりも明白である必要があります。これは溶接部の内部で発生するため、検出がより困難になる可能性があります。これを検出するには、高度な検査方法が必要です。検出がより困難ですが、溶接部の構造的完全性に重大なリスクをもたらします。

溶接作業においては、アンダーカットに対処することが不可欠です。

溶接部品の構造的完全性と耐久性を維持するには、アンダーカットに対処することが不可欠です。アンダーカットは応力集中や亀裂の伝播を引き起こす可能性があります。また、溶接アセンブリの故障につながる可能性もあります。

溶接アンダーカット:原因は何ですか?

アンダーカットはよくある溶接欠陥ですが、回避可能です。アンダーカットの原因はいくつかあります。

- 過度の熱入力: 電流または電圧の設定が高すぎると、母材が溶融する速度がフィラー金属の空隙充填速度よりも速くなります。その結果、溶接の端にアンダーカットが発生します。

- 電極の不適切な取り扱い: 電極の角度が間違っていたり、電極のサイズが間違っていたりすると、熱が間違った方向に伝わり、不均一な分布が生じてアンダーカットが発生する可能性があります。

- 不適切な充填材または遮蔽空気: 不適切な充填材やシールドガスを使用すると、母材と溶接部の熱挙動に不一致が生じ、不十分な融合によるアンダーカットやギャップが発生する可能性があります。

- 溶接不良: 溶接技術が不十分であったり、溶接速度が適切でなかったりすると、溶接材料が母材に浸透したり、溶融したりできず、アンダーカットなどの弱点が生じる可能性があります。

- 電極の完全性を損なう: 湿った電極や汚染された電極を使用すると、アークが不安定になり、溶接プールの純度が損なわれ、アンダーカットやその他の欠陥が発生する可能性が高くなります。

原因を理解して対処することは、溶接継手の強度を確保する上で非常に重要です。正確なパラメータ、正しい技術、適切な材料の選択が重要になります。

溶接の完全性がアンダーカットに与える影響

溶接部のアンダーカットは溶接の完全性を損ない、完成品の強度を低下させる可能性があります。アンダーカットが溶接強度に与える影響:

構造上の弱点

アンダーカットにより、溶接の端に切り込みができます。これにより、荷重を支えることができる材料の面積が減少します。これにより、溶接の構造強度が低下し、動作時のストレスに耐える能力が低下します。

応力集中点

アンダーカットは材料の応力集中部として作用します。通常予想される以上に応力を増幅します。これは、振動や周期的な負荷を受ける用途では特に問題となり、溶接部品の早期破損を引き起こす可能性があります。

亀裂の発生:潜在的な利点

アンダーカットは溶接を弱めるだけでなく、亀裂が発生しやすい場所も提供します。アンダーカットの亀裂は、動作ストレスの影響を受けて広がり、構造的な破損につながる可能性があります。このリスクは、破損が壊滅的な結果をもたらす可能性がある重要な用途では特に懸念されます。

溶接アンダーカットの特定と防止

アンダーカットの兆候と症状

Shengen は、溶接の品質を最高レベルに保つことに尽力しています。製造工程のできるだけ早い段階でアンダーカットの兆候を特定することが不可欠です。これにより、高い基準を維持することができます。アンダーカットを特定するための当社のアプローチは次のとおりです。

目視検査技術

目視検査は、アンダーカットを検出する最も簡単で迅速な方法です。当社の検査員は、溶接継ぎ目の不規則性を見つけるためのトレーニングを受けています。検査員は、アンダーカットの兆候となる溝や切り込みに注目します。この方法は、肉眼で見える外部のアンダーカットに有効です。検査員は、適切な照明と拡大鏡を使用することで、溶接品質を正確に評価できます。

非破壊検査(NDT法)の使用

当社では、非破壊検査 (NDT) を使用して包括的な検査を実施しています。放射線検査、磁性粒子検査、超音波検査を使用して、部品を損傷することなく内部構造を調べることができます。これらの方法により、溶接部に対する理解が深まり、目視検査では見えない問題が明らかになります。

アンダーカット溶接の防止

溶接中にアンダーカットが発生しないように、溶接パラメータと溶接技術を調整します。溶接を改善し、アンダーカットの欠陥を防ぐためのヒントをいくつか紹介します。

- 最適な電圧と電流の設定: 最適な点を見つけることが重要です。目標は、熱と飛散の適切なバランスを見つけることです。溶接チャートまたは計算機を使用すると、適切な材料と厚さの設定を決定するのに役立ちます。

- 電極の正確な角度とサイズ: 電極の角度は、ビード全体に均一な熱分布ができるようにする必要があります。通常、溶接工は水平または平面溶接に 90 度の角度を使用します。垂直溶接には 45 度の角度を使用し、頭上溶接にはわずかに 5 ~ 15 度の傾斜を使用します。また、電極のサイズを母材の厚さと接合部の設計に合わせることも重要です。電極が細いほど、溶接プールが小さくなり、アークがより集中するため、アンダーカットのリスクが軽減されます。

- 適切なフィラーメタルの選択: 母材の特性 (引張強度、展性、熱膨張) に類似した特性を持つフィラーを選択することで、熱応力による割れや歪みを軽減できます。溶接プールを汚染や酸化から保護するには、シールド ガスを慎重に選択する必要があります。オプションは、非鉄金属の場合はアルゴン、ヘリウム、二酸化炭素、炭素鋼の場合は酸素または二酸化炭素、ステンレス鋼の場合はアルゴン、二酸化炭素、酸素の混合物です。

- 溶接技術とペースの向上: 溶接ビードを滑らかで均一にするには、溶接技術を磨くことが不可欠です。電極の織り込みと振動を最小限に抑えることで、均一な熱出力を維持できます。これにより、アンダーカットを防止できます。溶接速度は、フィラー金属の堆積速度と母材の溶融速度に合わせる必要があります。溶接速度が遅すぎると過度の溶融が発生する可能性があり、溶接速度が速すぎると、浸透や融合が損なわれる可能性があります。

- メンテナンス: 電極を清潔で乾燥した状態に保つことが重要です。多孔性、水素脆化、アーク不安定性の原因となる湿気を避けるため、乾燥した状態で保管するか、乾燥機を使用してください。溶接前に電極を洗浄して汚染物質を除去すると、純粋な溶接プールが確保されます。

プロセスの効率と品質を向上させながら、溶接のアンダーカットによって発生する欠陥の数を減らすことができます。

溶接アンダーカットの修理と修復

アンダーカットの重大度を評価する

Shengen の品質保証への取り組みには、アンダーカットなどの欠陥を予防し、発生した場合には効果的に管理することが含まれます。最初のステップは、アンダーカットの重大度を正確に評価することです。これにより、必要な修理に関する決定が下されます。

修理基準

アンダーカットを修理するかどうかを決める際には、いくつかの要素が関係してきます。アンダーカットの深さとサイズ、位置などです。アンダーカットを評価して、溶接が設計仕様と基準を満たすのを妨げていないかどうかを確認します。また、修理が必要かどうかを判断する際には、美観、疲労寿命、溶接の耐荷重能力も考慮します。

構造健全性への影響評価

アンダーカットにより、材料の断面積が減少し、強度や動作時のストレスに対する耐性に影響が及ぶ可能性があります。アンダーカットの重大度を評価する際、当社は、ひび割れの原因となる可能性や既存の欠陥を広める可能性を考慮します。この評価には、溶接構造の動作環境の徹底的な分析が含まれ、これには動的負荷、温度変動、腐食性物質への曝露などの要因が含まれる場合があります。

アンダーカットの修復技術

Shengen では、アンダーカットの修復が必要な場合、特殊な技術を適用します。当社が採用している主な戦略と技術は次のとおりです。

溶接修理技術

- 再溶接: アンダーカットの領域を研磨することは、多くの修理プロセスの最初のステップです。これにより、欠陥のない均一できれいな表面が作成されます。この準備は、欠陥のない強力な再溶接に不可欠です。領域を研磨した後、アンダーカットやその他の欠陥が再び発生しないように、最適化された溶接パラメータに従って慎重に再溶接します。

- 予熱および溶接後加熱処理(PWHT): 応力関連の欠陥が発生する可能性のある材料の場合、再溶接の前に予熱することが不可欠です。これらのプロセスにより、残留応力と亀裂のリスクが軽減され、修復溶接が成功する可能性が最大限に高まります。

充填と仕上げの技術

- 溶接金属の充填: 溶接金属は、溝を充填することが期待されており、追加の欠陥を生じさせることなく、充填金属を母材および既存の溶接部と完全に統合するには、溶接プロセスを正確に制御することが重要です。

- 構造の完全性を向上させる仕上げ: 修理により、部品の表面が元の状態に戻ったり改善されたりします。 挽く, 研磨または、構造的および美的に周囲の材料と一致するように領域を機械加工します。

品質管理と保証

製品の完全性と信頼性を維持するには、修理した溶接部を最高品質に保つ必要があります。当社は溶接修理、品質保証、および管理を管理しています。

補修溶接の品質保証

- 遵守: 溶接規格 すべての修理作業は、認められた溶接規格に準拠して実行されます。

- 有能なスタッフ: 修理は認定された熟練の溶接工のみが実行できるため、最高レベルの専門知識が保証されます。

- 継続的な監視: 監督者と品質管理の専門家が修理プロセスを監督し、すべての手順が正しく実行されていることを確認します。

修理後のテストと検証

- 外観検査: 修理された溶接部はそれぞれ、欠陥や異常を検出するために徹底的な目視検査を受けます。

- 非破壊検査(NDT): 当社では構造の完全性を確保するためにさまざまな NDT 手法を使用しています。

- 機械試験場合によっては、模擬使用状況下での修復溶接の性能を検証するために、引張試験や曲げ試験などの機械試験が実施されます。

結論

Shengen 社における溶接アンダーカットの課題への取り組みと、当社が見出した解決策は、板金加工における卓越性への揺るぎない取り組みを反映しています。当社のアプローチには、品質と信頼性への取り組みに根ざした包括的かつ多面的なアプローチが含まれています。当社は溶接アンダーカットの原因を特定し、それを防止および修復するための高度な技術を導入しています。

信頼できる板金部品メーカーが必要ですか?Shengenにお任せください。当社は板金レーザー切断、曲げ加工、表面仕上げ、板金溶接を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくある質問

溶接ではどの程度のアンダーカットが許容されますか?

特定の溶接で許容されるアンダーカットの量は、プロジェクトの標準と仕様によって異なります。ほとんどの構造用途では、0.5 mm を超えるアンダーカットは許容されないとされています。ただし、これは規制機関の要件やエンジニアリング要件に応じて変更される可能性があります。

溶接アンダーカットのリスクを排除することは可能ですか?

溶接アンダーカットのリスクを排除するのは困難です。しかし、優れた技術、適切な機器設定、ベストプラクティスに従うことで、リスクを大幅に軽減できます。アンダーカットのリスクを最小限に抑えるには、継続的なトレーニング プログラムを実施し、高度な技術を使用し、品質に重点を置く必要があります。このリスクを軽減して管理することが不可欠です。

溶接アンダーカットを未処理のままにしておくと、時間の経過とともに構造物にどのような影響がありますか?

未処理の溶接アンダーカットは、時間の経過とともにアイテムの構造的完全性を損なう可能性があります。その結果、耐荷重能力が低下し、応力集中が増加し、亀裂が発生する可能性があります。

他の溶接プロセスよりもアンダーカットが発生しやすい特定の溶接プロセスはありますか?

特定の溶接プロセスは、主に熱入力または金属移動メカニズムが原因で、アンダーカットの影響を受けやすくなります。ガスメタルアーク溶接とシールドメタルアーク溶接はどちらも、アンダーカットの影響を受けやすい傾向があります。これは、適切に制御されていない場合に特に当てはまります。一方、ガスタングステンアーク溶接では、より正確な熱制御が可能で、アンダーカットの可能性が低くなります。

その他のリソース

溶接規格 – 出典: ESAB

溶接欠陥ガイド – 出典: シェンゲンファブ

非破壊検査 – 出典: Wikipedia

溶接シールドガス選択ガイド – 出典: リンデダイレクト

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。