あらゆる加工プロジェクトは、接合段階で重大な決断を迫られる。金属メーカーは、鋲溶接とスポット溶接についてよく議論しますが、間違った方法を選択すると、材料の無駄、コストの増加、プロジェクトの遅延につながる可能性があるからです。金属加工では、それぞれの技術が明確な目的を果たしますが、多くの専門家は、ニーズに最も適したアプローチを決定するための支援を必要としています。

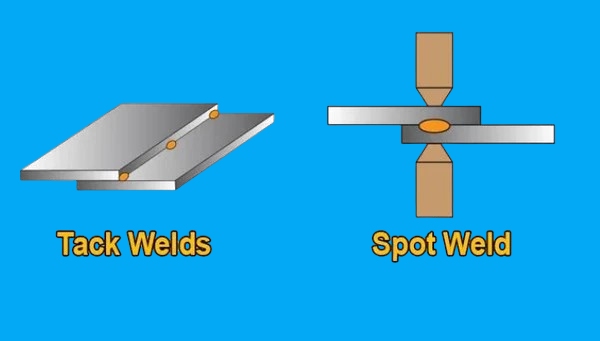

この2つの溶接技術は、金属加工において異なる目的を果たす。鋲溶接は、最終的な溶接の前に部品を所定の位置に固定するための一時的な接合部を形成し、スポット溶接は電気抵抗によって金属板を永久的に融合させる。それぞれの方法は、特定の用途に独自の利点をもたらします。

この2つの溶接技術を詳しく比較してみましょう。主な相違点、理想的な用途、実用的な考慮事項がわかり、次のプロジェクトで十分な情報に基づいた決定を下すのに役立ちます。

タック溶接の基礎

タック溶接は、精密な溶接の骨格を形成する。 メタルアセンブリ.この予備的な溶接工程は、最終的な溶接工程の間、アライメントを維持する仮保持点を作る。この技術の核となる部分を探ってみよう。

タック溶接とは?

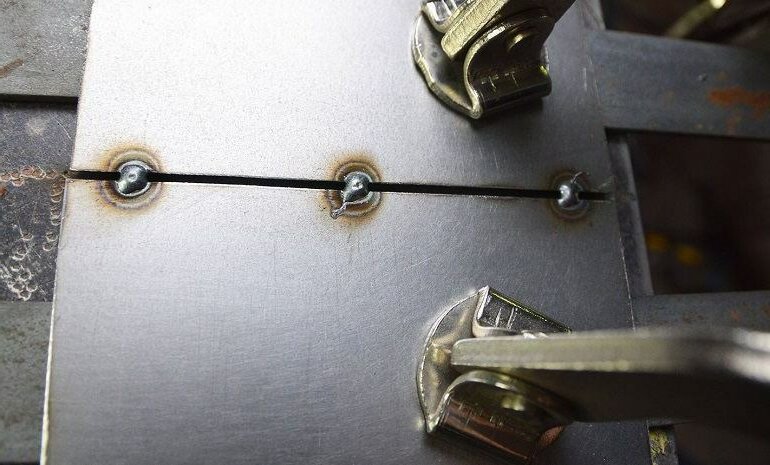

タック溶接 は、金属片を所定の位置に固定するために、小さな仮の溶接を行う。この短い溶接は、裁縫のピンのような役割を果たし、最終的な溶接まですべての位置合わせを維持します。このプロセスにより、部品の位置を維持するのに十分な強度の結合が生まれる一方、調整が必要になった場合は簡単に取り外すことができる。

金属加工におけるタック溶接の目的

鋲溶接は、本溶接工程中の部品のずれを防止する。この技法は、複雑な組立品や長い継ぎ目を扱う場合に非常に有効です。鋲を適切に配置することで、寸法精度が維持され、最終製品の歪みが減少します。

タック溶接のテクニック

プロの溶接技師は、鋲溶接を戦略的なポイントに配置 し、熱の分布をコントロールする。通常、中心から外側に向かって、継手線に沿って均等に鋲を打つ。鋲のサイズと数は、材料の厚みと継手の長 さによって異なる。

タック溶接の利点

鋲溶接は、最終溶接の前に部品の位置決めや組立の確認を正確に行うことができます。この方法では、はめ合 いの確認と調整が可能になるため、材料の無駄が 減ります。また、鋲溶接は、ワークピース全体に均等に熱を分散させることで、反りの抑制にも役立ちます。

タック溶接の限界と欠点

この工程では、最終的な溶接部に弱点が生じないよ うにする技術が要求される。鋲の位置が悪いと、欠陥や歪みにつながる可能性があります。この工程が追加されることで、製造工程に時 間が追加されますが、この投資は通常、品質向上によ って回収されます。

スポット溶接の基礎

スポット溶接 は、自動車産業と製造業に革命をもたらした。この電気抵抗溶接プロセスは、集中的な熱と圧力によって金属板間に強力で永久的な接合部を形成します。

スポット溶接とは?

スポット溶接は、金属板間の特定の箇所に圧力と電流を加えることにより、永久的な接合部を形成する。このプロセスでは、金属フィラーを追加することなく、制御された位置で材料を溶融・融合させます。この自動化された方法により、安定した高強度の接合部が数秒で形成されます。

スポット溶接の仕組み

2つの銅電極が、高電流を流しながら金属片を押し付ける。金属の自然な抵抗が接触点に強い熱を発生させる。圧力がかかると、この熱によって溶融したナゲットが生成され、固化して強固な金属結合となる。

スポット溶接における電気抵抗の役割

電気抵抗は、電流の流れを溶接点に集中する熱に変 換する。金属の抵抗特性が、必要な電流とタイミングの設定を決定する。最適な溶接強度を達成するためには、材 料によって特定のパラメーター調整が必要である。

スポット溶接の用途

自動車メーカーは、車体の組み立てにスポット溶接を多用している。この技術は、家電製品や電子機器の板金部品の接合にも優れている。生産ラインでは、大量生産におけるスピードと一貫性から、スポット溶接が頼りにされている。

スポット溶接の利点

このプロセスは、自動化に理想的な高速で再現性のある結果を提供します。溶加材を使用しないため、消耗品コストが削減されます。きれいな溶接部は、最小限の仕上げ作業で済みます。最新のスポット溶接システムは、溶接パラメーターを正確に制御します。

スポット溶接の限界と欠点

スポット溶接は、特定の金属の組み合わせや板厚に最適である。初期設備費用は、基本的な溶接工具よりも高い。ワークの両側へのアクセスが必要なため、用途に制限がある。電極の摩耗により、定期的なメンテナンスと交換が必要になる。

タック溶接とスポット溶接:直接比較

これらの溶接方法から正しい選択をすることは、プロジェクトの成功に影響します。この比較では、意思決定プロセスの指針となる重要な要素を分類しています。

プロセスおよび使用機材

鋲溶接には、次のような標準的なアーク溶接装置が必要である。 MIGまたはTIGマシン.溶接工は手作業で小さな一時的な接合部を作る。スポット溶接には、銅電極と精密な電気制御システムを備えた特殊な装置が必要です。パラメータが設定されると、プロセスは自動的に実行されます。

素材適合性

鋲溶接は、さまざまな厚さの溶接可能な金属に対応する。この方法は、炭素鋼、ステンレス鋼、アルミニウムに適している。スポット溶接は、薄板金属、特に軟鋼や亜鉛メッキ材に最適である。材料の組み合わせによっては、スポット溶接が困難な場合がある。

溶接部の強度と耐久性

鋲溶接は仮保持の役割を果たし、最終溶接の 際に破断するように設計されている。その強度は、サイズと技 術によって異なる。スポット溶接は、一貫した品質を維持する永久 的で強力な接合部を形成する。ナゲットのサイズによって、最終的な接合強度が決まります。

スピードと効率

鋲溶接は、手作業による位置決めと溶接のため、より多くの時間を要する。各作業には、熟練した溶接工による個別の注意が必要です。スポット溶接は迅速な結果をもたらし、多くの場合、数秒で接合部を完成させます。自動化されたプロセスは、安定した生産率を維持します。

コスト

鋲溶接は一般的な溶接器具を使用するが、熟練した労働力を必要とする。溶加材の使用量を最小限に抑えられるため、材料費は低く抑えられる。スポット溶接は、専用機器への初期投資が高くつく。自動化と溶加材を使用しないため、運転コストは減少する。

溶接方法を選択する際に考慮すべき主な要素

これらの溶接方法から正しい選択をすることは、プロジェクトの成功に影響します。この比較では、意思決定プロセスの指針となる重要な要素を分類しています。

素材の厚さと種類

金属の厚みは、溶接方法の選択の指針となる。鋲溶接は、厚板や構造部品を容易に扱える。3mm以下の薄板は、スポット溶接が適しています。炭素鋼はどちらの溶接方法にも適していますが、高合金金属は特別な配慮が必要です。

生産量とワークフロー

生産は、溶接の選択肢を形作ることを要求する。小ロット生産では、鋲溶接の柔軟性が役立ちます。大量生産では、スポット溶接の自動化によって効率が向上します。ワークフローのパターンは、セットアップ時間と生産速度のトレードオフに影響します。

精度要件

プロジェクトの公差が溶接の決定を後押しする。鋲溶接では、組立中に継続的な調整が可能です。スポット溶接は、プログラムされた設定により、一貫した接合品質を維持します。複雑な形状には、鋲溶接が提供する制御が必要です。

ウェルド地区のアクセシビリティ

接合部の位置は、方法の選択に影響する。鋲溶接は、最小限の設備で狭いスペースにも対応できる。スポット溶接は、接合部の両側への明 確なアクセスが必要です。方法を選択する際は、作業スペースのレイアウトと部品の形状を考慮してください。

タック溶接とスポット溶接に関する一般的な誤解

このセクションでは、両溶接法についてよくある誤解を解 いていく。これらの誤解を正すことで、コストのかかるミスを防ぎ、金属加工作業におけるプロジェクト計画を改善することができる。

タック溶接は永久的ではない-本当か、それとも嘘か?

多くの加工業者は、鋲溶接は最終溶接で必ず破断すると信じている。真実は、技術や用途によって異なる。強力なタック溶接は、最終溶接ビードの一部と なることが多い。熟練した溶接工は、プロジェクトのニーズ に基づいてタック強度を調整する。鋲の配置が悪いと、最終的な接合部が弱くなる ことがあります。

スポット溶接はすべての材料に有効-これは正確か?

この通説は、プロジェクトの失敗につながる。スポット溶接は、特定の材料の組み合わせや厚さに適している。このプロセスでは、熱を発生させるために適切な電気抵抗が必要である。銅のような一部の金属は導電率が高いため、スポット溶接に適しません。材料の選択には、スポット溶接の適合性を注意深く評価する必要があります。

結論

鋲溶接とスポット溶接は、現代の金属加工において重要な役割を果たし、それぞれが作業現場に明確な利点をもたらします。金属接合における成功は、作業に適した方法を選択することから生まれます。

多用途性と現場での管理が必要な場合は、鋲 溶接をお選びください。迅速な自動生産にはスポット溶接をお選びください。プロジェクト要件、材料仕様、生産目標に合わせて、 溶接方法をお選びください。

無料お見積もり

専門家によるエンジニアリングサポート

迅速な対応

24時間以内のお見積もり

DFMサポート

デザイン・トゥ・メイク

品質保証

ISO 9001:2015認証取得

最低注文数なし

プロトタイプから生産へ

約束は不要 - 100% 無料相談

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。