板金の曲げ加工は簡単そうに見えるが、金属は張力と圧縮が複雑に絡み合っている。これらの力が少しでもずれると、部品は意図した形状を保てなくなる。

変形は予測可能な理由で起こります。応力がシートの中をどのように移動するかを理解することで、設計者やオペレーターは工程をよりよく制御できるようになります。この知識は、部品が製造現場に届く前に、反り、曲がり、ねじれ、寸法誤差を防ぐのに役立ちます。

一般的な変形パターン

さまざまなタイプの歪みは、さまざまなストレスのアンバランスから生じている。そのパターンを認識することで、根本原因をたどりやすくなる。

反りとねじれ

ねじれは、曲げの片側がもう片側よりも伸びると発生する。0.1mmの伸びの差でも、300~600mmのパネル全体では数度のねじれになる。1.5mm以下の薄いシートは剛性がないため、最も強く反応する。

平らなテーブルの上で部品が揺れたり、フランジを伸ばした部品が組立中にまっすぐ座ろうとしなかったりする。

オイルキャンニングと表面波

幅の広いパネルは曲げの際に内部張力を失い、柔らかい波紋を形成する。これは、1.0~1.5mmの素材によく見られます。

指で軽く押しただけで、パネルが「飛び出す」ことがある。この不安定さは、成形後にパネル全体にかかる不均一な応力から生じる。

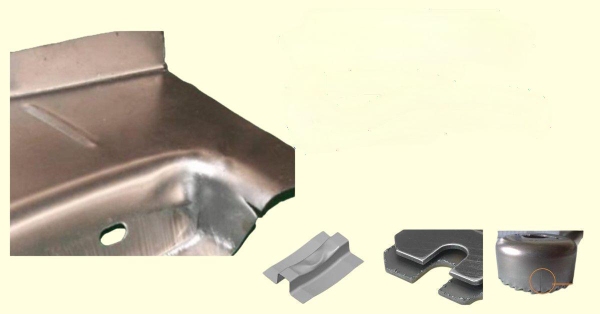

ショートベンドでのフランジ崩壊

フランジは、パンチの力に耐えられるだけの長さが必要です。フランジがVダイの開口部より短いと、まっすぐに保つことができません。

例えば、1.2mmの鋼材を8mmの金型で曲げるには、少なくとも8~10mmのフランジが必要です。これより短いものは、オペレーターがどんなに熟練していても、外側に折れたり膨らんだりする。

ベンドライン付近の穴とフィーチャーの歪み

曲げ加工をすると、曲げ部分が8-15%伸びる。そのゾーンの内側に穴があると、周りの金属が不均一に伸びる。

丸い穴が楕円になる。スロットが横にずれる。タブは素材と厚さによって0.2~0.6mm動く。アルミニウムのような柔らかい金属はさらに速く変形する。

板金曲げにおける変形の原因

板金曲げの欠陥のほとんどは、単一のミスによって引き起こされるものではありません。設計、材料、曲げ工程の相互作用から発生します。

ストレスを増幅させる設計要因

小さな決断が、局所的なひずみを劇的に増大させることがある:

- ベンドに近すぎる穴やスロットは、ベンドゾーンを弱める。

- ダイの開口部より短いフランジでは、曲げを安定させることができない。

- きつい半径は外面に過負荷をかけ、伸びやひび割れの原因となる。

- アンバランスな形状は弱い方に曲がる。

フィーチャーを1-2mm遠くに移動させるような簡単な変更で、変形をなくすことができる。

変形を引き起こす材料挙動

金属によって曲がり方が違う:

- 素材が薄いと、小さな矛盾が誇張される。

- アルミは伸びやすく、うねりが出やすい。

- ステンレス鋼はより大きな力を必要とし、より強くスプリングバックする。

- 結晶粒の方向によって、金属が張力に耐えられるかどうかが変わる。

結晶粒の方位に誤差があるだけで、クラックのリスクは20-40%増加する。

精度に影響するプロセス条件

曲げの設定は、材料がどのように動くかに強く影響する:

- 曲げの順序が悪いと、コーナーに応力がかかる。

- 磨耗した工具はベンドラインを0.05~0.10mmずらす。

- 支持されていないフランジは自重でたわむ。

- 溶接やマーキングによる熱は、遅延歪みを引き起こす。

- ブレーキ全体のトン数が均一でないため、テーパー角が生じる。

たとえ完璧な設計と材料であっても、不安定な工程ではパネルが許容範囲を超えてねじれる可能性がある。

変形を防ぐ設計戦略

優れた設計は、曲げ加工前の応力を軽減します。形状、間隔、半径が、実際の成形条件における金属の挙動と一致すれば、部品は安定し、一貫性を保ちます。

材料の限界に合った曲げ半径を使う

金属がきれいに曲がるのは、半径が材料の安全な弾塑性範囲以下のひずみに抑えられているときです。半径がきつすぎると、内側が急激に圧縮され、外側はシートが吸収できる以上に伸びてしまいます。

プロダクションで使用される実用的な半径のガイドライン:

| 素材 | 最小内半径 | 備考 |

|---|---|---|

| 軟鋼 | 1.0 ×厚さ | 安定した成形、低スプリングバック |

| ステンレス・スチール | 1.5×厚さ | より強い力、より強い反発 |

| アルミニウム5052 | 1.5~2.0×厚さ | 柔らかく、表面にへこみやすい |

| アルミニウム 6061-T6 | 2.0×厚み以上 | T6調質では脆く、割れの危険性がある。 |

半径が小さすぎる場合:

- 0.8~1.0mmのスチールが内側にシワを作り、外側の木目を引き離す。

- アルミニウムがひずみを拡大し、表面のうねりを引き起こす

- ステンレス鋼は、曲げた後にのみマイクロクラックが発生する。

- 跳ね返ります 硬度によって0.5~1.5°増加する

半径をわずかに大きくすることで、曲げが安定し、圧力が軽減され、量産時に角度をコントロールしやすくなる。

曲げ線から十分離れた位置に穴、スロット、切り欠きを配置する

ベンドゾーンが弱くなる。パンチが金属を強制的に回転させると、近くの切り込みが「ストレッチ・ポイント」となり、楕円形の穴や位置のずれを引き起こします。

業界標準のスペーシング・ルール:

- 最小間隔:2×厚さ

- 薄いシート(≤1.0 mm)に推奨:3 ×厚さ

- 大きな穴の場合:穴の直径+厚さ

- スロットまたはノッチの場合:間隔≥スロット幅×2

実際の生産現場での一般的な歪み量:

- 穴のずれ 0.2-0.6 mm

- スロットが5-12%伸びる

- タブは0.15~0.30mmドリフトする

間隔を広げられない場合は、ベンドリリーフのカットアウトやベンドシークエンスの変更により、応力を吸収することができる。

フランジの長さは、曲げをサポートするのに十分な長さにしてください。

短いフランジは、パンチからの圧力を支えることができないため、潰れたり、カールしたり、波打ったりする。

Vダイサイズに基づく最小フランジ長さ:

| シート厚 | 典型的なVダイの開口部 | 最小フランジ長 |

|---|---|---|

| 1.0 mm | 8 mm | 8-10 mm |

| 1.2-1.5 mm | 10-12mm | 10-14 mm |

| 2.0 mm | 16 mm | 16-18 mm |

ダイ幅より短いフランジは、ほとんどの場合変形する。フランジを1~2mm大きくするか、より小さなダイを使用すると、安定性が劇的に向上する。

ベンドリリーフを追加して、引き裂きとコーナーの歪みを軽減する

レリーフはシートに伸縮する場所を与えます。レリーフは、材料が2つの相反する力と戦うコーナーゾーンを保護します。

推奨レリーフ寸法:

- 幅: ≥ シート厚

- 深さ: ≥ 半径+厚さ

- 形状:長方形または丸みを帯びたステンレス/アルミニウム製

生産現場で見られるメリット:

- コーナーエッジをよりクリーンに

- 高強度鋼の引き裂きが少ない

- タイトな90°カーブでのV字パッカリングを防ぐ

- つや消しアルミニウムの外観不良を低減

一方的なストレッチを避けるためにジオメトリーのバランスをとる

金属は弱い方に曲がる。大きな切り欠き、長いスロット、非対称のフランジは、不均一な剛性を生み、ねじれの原因となる。

設計者は以下の方法で剛性を向上させることができる:

- 可能な限り、両サイドにミラーカットを施す

- リブ、ヘム、リターンベンド、小さなフランジの追加

- 高ストレス領域での肉厚増加

- 大きなU字型部品にコーナー・ガセットを追加する

5%程度の剛性のアンバランスは、350~400mmのチャンネルを十分に捻じ曲げ、組立ギャップを引き起こす可能性がある。

金属が自然に動くようなベンドシークエンスを計画する

制御されたシーケンスにより、内部応力を閉じ込めることなくシートを自由に回転させることができる。

生産工場で使用される一般的なシーケンスの原則:

- 大きな角度から曲げる

- 小さなフランジは長持ちするか

- 早すぎる箱形の形成は避ける

- シートはできるだけ平らなまま、できるだけ長い時間放置する。

- 回転ドリフトを避けるため、後の曲げでは部品を支える。

安定した曲げ順序は、設計を変えなくても30-50%のねじれを減らすことが多い。

材料の選択と準備

材料は、応力下での金属の挙動を制御します。適切な等級、厚さ、結晶粒の方向を選択することで、曲げ加工をより予測しやすくし、重補正の必要性を減らします。

必要な曲げ性能に基づいて材料を選択する

素材によってリスクは異なる:

- 軟鋼: 成形が容易で、スプリングバックが小さく、複雑なマルチベンド形状に適している。

- アルミニウム5052 曲げやすいが、伸びやすい

- アルミニウム6061-T6: 強く、硬いが、タイトなカーブでクラックが入る。

- ステンレス304: 強いスプリングバックとトン数需要の増加

- 高強度鋼: 半径に敏感で、角度ドリフトを起こしやすい

部品が互いに接近した複数の曲げを必要とする場合、一般に軟鋼または5052アルミニウムが最も安定した結果をもたらします。

剛性要件に合った厚さを選ぶ

薄いシートはすぐに変形する。軽量でコスト効率が高いが、より厳しい設計管理が必要。

変形が急激に増大する典型的な閾値:

- 1.2mm以下のスチール

- 1.5mm以下のアルミニウム

- 1.0mm以下のステンレス

0.2~0.3mmでも厚みを増すと、実際の生産では40%までねじれを減らすことができる。

クラックのリスクを低減し、スプリングバックを抑制する粒の方向を選ぶ

結晶粒の方向は曲げ時の伸びに影響する。

生産現場で観察される効果:

- 木目をまたぐ曲げは、亀裂リスクを20-40%増加させる

- 木目に沿って曲げると割れは減少するが、スプリングバックは1-2°増加する。

- アルミニウムは鋼鉄よりも粒子に敏感

- ステンレスは結晶粒に依存したスプリングバックの大幅な変化を示す

設計者は、重要な曲げをより安全な木目方向に合わせるために、平坦なパターンを回転させることがよくある。

一定の厚みと硬さの材料を使用する

シートの品質にばらつきがあると、金属のはね返りや曲げに対する抵抗が変わります。

一般的な材料の許容範囲:

- 厚さ:±0.03~0.05mm

- 硬度(HB):±10-15

- 化学組成のばらつきは、スプリングバックに0.5~1.0°影響する可能性がある。

狭い公差クラスを要求したり、同じコイルから材料を使用したりすることで、バッチ間の角度のドリフトを減らすことができます。

デリケートな合金のストレスリリーフまたはプリベンディングの検討

材料によっては、次のような残留応力がある。 ローリングカット、または パンチ.これらの応力は、曲げ加工中に予測不可能に解放される。

役に立つ練習法

- アルミニウム5052/6061の光輝焼鈍

- 高強度鋼の応力除去熱処理

- 量産前にスプリングバックを測定するための小型トライアルベンド

- 大型パネルの直線レベリングによる内部張力の低減

これらの工程は、成形前に薄い部品や熱処理された部品を安定させるのに役立つ。

工具とサポート方法

ツーリングは、プレスブレーキがどのように力をシートに伝えるかを定義します。ツーリングが材料と曲げ形状に正しく適合すると、変形が急激に減少し、再現性が向上します。

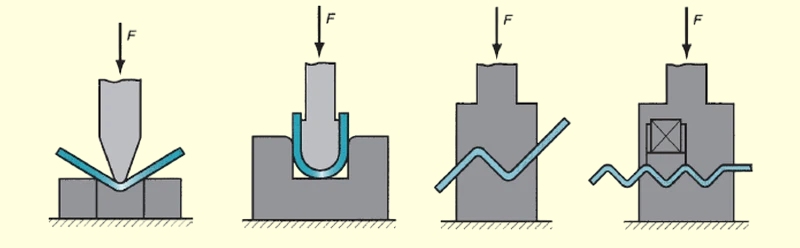

材料と半径の要件に適合するパンチとダイを選ぶ

パンチ半径とVダイの幅は金属のひずみ経路を決定します。ミスマッチは材料応力とスプリングバックのばらつきを増加させます。

業界の慣行:

- Vオープン6~12×板厚1.0mm鋼→8~10mmVダイ

- 2.0 mm スチール → 16-20 mm Vダイ

- パンチ先端半径:軟鋼:R = 0.6-1.0 mm

- ステンレス製:R = 1.0-1.5 mm

- アルミニウムR = 1.2-2.0 mm

パフォーマンスへの影響:

- 正しいダイの開きにより、エア曲げでの角度再現性が±0.5°に向上

- 底付きは通常±0.3°まで改善される

- コイニングは±0.2°を実現するが、トン数は3~5倍増加し、工具の摩耗を促進する。

オーバーサイズのダイスは、丸みを帯びた一貫性のない角度の原因となります。サイズの小さいダイスは、特に厚さ1倍以下の曲げ半径で、部品にしわやひび割れを生じさせる。

工具の表面を清潔に保つ

ツールマークは欠陥の一部となる。ダイの稜線上の1つの欠けが、ベンドラインを0.05~0.10mmずらすことがあります。薄いアルミニウムはこれを増幅させ、埃や剥がれたコーティングによる凹みさえも示します。

ベストプラクティスには以下が含まれる:

- バッチ間の金型清掃

- 細かい砥石で埋め込まれたバリを取り除く

- セットアップ時の金属同士の擦れ合いを避ける

- フィーラーゲージによるパンチの真直度チェック

0.8~1.2mmの材料を曲げ加工す る工場では、通常300~500回曲げ加工す るごとに工具の状態を検査する。大量のステンレス加工では、圧力と 摩擦が高くなるため、さらに綿密な検査が必 要になる。

サグや角度のドリフトを防ぐために、長い部品や柔軟な部品をサポートします。

重力は精度に影響する。伸びたフランジはほんの数ミリたるみますが、薄いゲージでは1~2°角度がずれるのに十分です。

サポートの推奨

- 300~350mmより長い部品はサポートアームを使用すること

- 薄いアルミニウム(≤1.5 mm)は、バックゲージのウィングまたは2点支持を必要とする。

- 幅600mm以上のパネルは、調整可能なフロントテーブルを必要とすることが多い。

支持されていない場合、部品は回転し、片側がより深く曲げられる。その結果、テーパーは長さ300mmあたり1°の差に達します。

不安定または低剛性のジオメトリにはカスタムフィクスチャを使用する

軽量部品、穴あきパネル、狭いフランジは、標準的なバックゲージにはきれいに収まらない。

カスタムサポートはこれを解決する:

- 全面的な接触

- パンチかみ合い時の回転防止

- 左右非対称のパーツを一貫した位置に導く

フィクスチャーは、剛性が低く公差が厳しいHVACパネル、電子機器筐体、薄型ステンレス部品に標準装備されている。

結論

板金の曲げ加工は、設計、材料、金型、工程がすべて一体となったときに最適になります。それぞれの選択は、曲げ加工中の金属の伸び縮みに影響します。これらの選択が安定した範囲内に収まると、部品はその形状を保ちます。角度は目標に近いままです。表面は平らなままです。穴はその位置を保ちます。

ほとんどの変形は、いくつかのよく知られた原因から生じる。きつい半径はひずみを増加させる。短いフランジは支えを失う。曲げ線に近い穴が歪む。薄いシートは小さな変化に強く反応する。硬い材料はスプリングバックが大きい。工具の摩耗、不均等な力、曲げ順序の間違いにより、さらにばらつきが大きくなる。

新しい部品の開発や、既存の設計の改良をお考えでしたら、きれいに曲げるお手伝いをいたします。 図面、厚さ、材料の選択をお送りください。.私たちは設計を見直し、簡単な変更を提案したり、より良い半径を推奨したり、ねじれや歪みの原因となるリスクを指摘したりします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。