多くの溶接プロジェクトでは、高荷重に耐える強靭で 耐久性のある接合部が必要とされます。開先溶接は、標準的な隅肉溶接では十分でない場合の解決策を提供します。この特殊な溶接は、より深い溶け込みと、金属片間のより強固な接続を実現します。

開先溶接についてもっと知りたいですか?基本的な概念から溶接記号、適切なサイジング・テクニックまで、すべてをカバーします。

開先溶接とは何か?

開先溶接とは、通常、金属の端に開先を切り込む ことによって、溶接用の金属を準備する工程で ある。開先溶接は、片方または両方の端が斜めに切断された2つの金属片を接合する。これにより溝ができ、溶接電極が入りやすくなり、接合部の強度が増す。

単純な隅肉溶接とは異なり、開先溶接は金属 の厚さが3/8インチ(9.5mm)を超える場合に使用 される。斜めにカットすることで、厚い材 料を完全に貫通させることができる。

開先によって溶接の溶け込みが深くなり、接合 部が強化される。堅牢な接続を必要とする厚い材料を扱う場合に特に有効です。

ベベル角の種類と用途

ベベル角は通常15°から60°で、角度が異なれば用途も異なる:

- 15°-25°: 薄い素材や最小限のフィラーメタルが必要な場合に使用。

- 30°-37.5°: 浸透性とフィラー使用量のバランスを考慮した、多くの用途の標準品

- 45°: 最も一般的な角度で、良好なアクセスと浸透を提供する。

- 50°-60°: 深い浸透が重要な場合、またはアクセスが困難な場合に使用する。

開先が急なほどアクセスは良くなるが、溶加材を多く必要とするため、コストと溶接収縮が増大する。

開先溶接と他の溶接タイプとの比較

開先溶接は、いくつかある開先溶接の種類のひとつで、それぞれに特有の用途と利点がある。

開先溶接と隅肉溶接の違いは何ですか?

開先溶接は、2つの金属片を斜めに接合し、V字型の溝を作る。このタイプの溶接は、強力な接合部を必要とする厚い材料に最適です。

隅肉溶接は、2つの金属片を直角に接合する。隅肉溶接は三角形の断面を形成し、軽い材料や、接合部の強度がそれほど重要でない場合によく用いられる。

開先溶接とV溝溶接の違いは?

開先溶接とV溝溶接は似ているが同じではない。開先 溶接では、1枚の金属片に角度をつけ、1本のV字型 の溝を作る。

しかし、V開先溶接では、両方の金属片に角度を付け、二重のV字型の開先を作る。V字型開先 溶接は、より深い溶け込みが必要な厚い材 料によく使用される。

一般的な開先溶接継手のタイプ

開先溶接継手には、さまざまなプロジェクトのニーズに対応するため、いくつかのバリエーションがあります。それぞれのタイプには、さまざまな材料や荷重要件に特有の利点があります。

シングルレベル・バット・ジョイント

シングル開先バット・ジョイントは、一方の金属片のエッジが傾斜し、もう一方の金属片は平らなままである。これにより、溶接用のV字型の隙間ができる。片方の金属片が厚い場合や、片側からのみ溶接する場合に有効である。この継手は強度が高く、建築や製造業でよく使われる。

ダブル・ベベル・バット・ジョイント

ダブル・ベベル・バット・ジョイントは、両方の金属片が開先され、二重のV字型の溝が形成される。この設計は、より強固な溶接を必要とする厚い材料向けである。二重開先により溶接の溶け込みが深くなり、継手がより強固になる。重機械、造船、構造物プロジェクトで一般的である。

開先溶接

開先開先溶接は、片開先突合せ継手のようなも のだが、開先端がわずかに湾曲している。このカーブ形状は、必要な溶加材の量を 減らしながら溶接強度を向上させる。深い溶け込みを提供し、パイプラインや圧力容器のような高応力領域で使用される。

開先溶接の利点

開先溶接は、多くの溶接用途で明確な利点をも たらしている。開先溶接は、より単純な溶接タイプでは対応でき ない問題を解決する。

強化された強度と荷重分散

開先溶接は、溶接部の表面積を大きくすること で強度を高める。これにより、溶接部が接合部 の奥深くまで浸透し、強度が増す。角度のついたエッジは、接合部にかかる荷重をより均等に分散するのに役立つ。

厚い材料の溶接溶け込みの改善

開先溶接は、厚い材料に特に効果的である。角度のついたエッジがより深い溝を作り、溶接部が接合部により深く入り込むため、金属片間の結合がより強固になる。

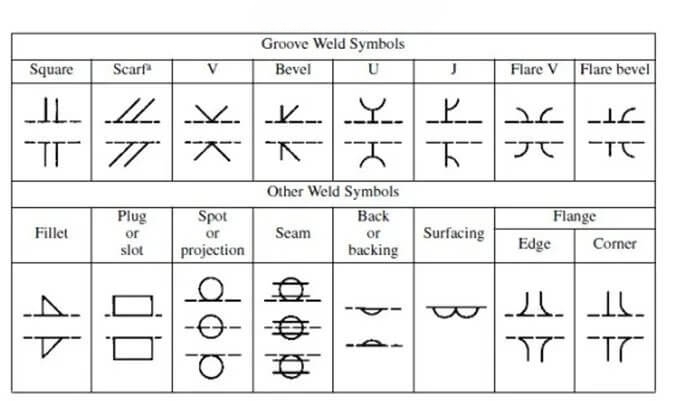

開先溶接の記号と吹き出し

溶接記号は、溶接の必要条件を伝えるための 言語である。これらの記号の読み方を学ぶことで、ミスを防ぎ、適切な溶接を行うことができる。

開先溶接記号の解読

開先溶接記号は、溶接工や加工工に正確な要件を伝える標準化されたシステムに従っている。

溶接記号を理解する

溶接記号表は、溶接のための世界共通語 を作成する。開先溶接の場合、重要な要素には以下が含まれる:

- 基準線: すべての溶接記号のベースとなる水平線。

- アロー 図面上のジョイント位置を指す

- ワイルドシンボル 溶接の種類を示す具体的な形状(開先溶接の場合は三角形)。

- 寸法: サイズ、角度、その他の仕様を示す数字

- 補足記号: 特別な要件のための追加マーキング

米国溶接協会(AWS)は、世界中の加工業者が同じ情報を一貫して解釈できるよう、これらの記号を標準化している。

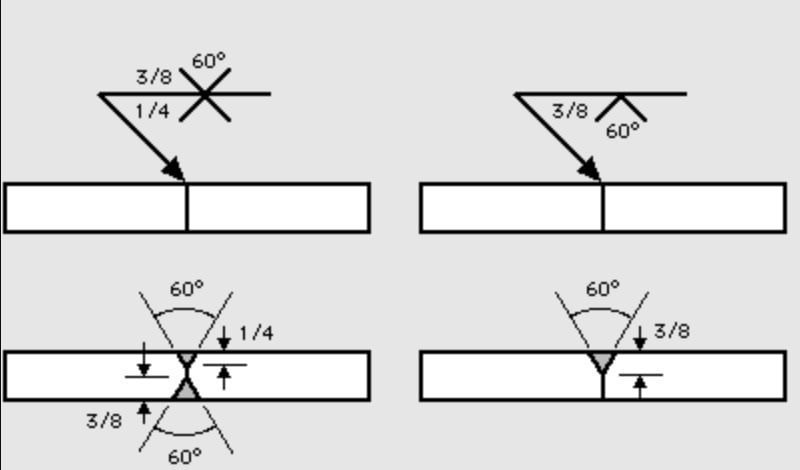

開先溶接記号の要素

完全な開先溶接のシンボルには以下が含まれる:

- 三角形のシンボル: 基準線の上または下に位置する

- 三角形の位置: 線より上は矢印側を、下は反対側を面取りすることを意味する。

- サイズ 三角形の足の長さ(通常は記号の左側)

- ベベル角: 通常、度単位で表示される(30度、45度などが多い)。

- ルートオープン: 継ぎ目の根元の部分と部分の隙間

- フィニッシュ・シンボル: 溶接後に必要な処理を示す

- ウェルド・オールラウンド・シンボル: 基準線と矢印の交点にある円

これらすべての要素が組み合わさって、溶接工に完全な指示を与える。

ベベル・ウェルド・コールアウトの見方?

開先溶接の注記を正しく読むことで、溶接が設計仕様に適合する。

エンジニアリング図面上のシンボルの配置

溶接記号は、特定の配置ルールで設計図面に表示される:

- 記号は通常、それが表す関節の近くに置かれる

- 矢印は関節の位置を正確に指している

- 複雑なジョイントの場合、1本の基準線に複数のシンボルが表示されることがある。

- 記号はテキストのように左から右に読む

- 複数の溶接が必要な場合は、作業順序に記号が表示される。

配置はシンボルに文脈を与え、溶接が実際の部品のどこに属するかを示す。

開先角度、ルートギャップ、深さを読む

開先溶接吹き出しの重要な寸法は以下の通り:

ベベル角: 度測定として表示される(例:30度、45度)

- 溶接記号またはテール・ノートで表示

- 準備されたエッジの角度を示す

ルート・ギャップ: 溶接記号の根元の寸法として現れる。

- 通常1インチの端数で表示(例:1/8″、3/16)

- ジョイントの付け根の部分のピース間のスペースを指定します。

深さ: 溶接サイズの後に括弧内の寸法として表示される。

- 溶接部がどの程度深く溶け込まなければならないかを示す。

- 完全な浸透を意味する "CP "と表示されることもある。

効果的な喉 ルートから溶接面までの距離。

- 強度計算に不可欠

- 通常、直接指定するか、他の寸法から導き出す

これらの寸法を理解することで、溶接部が強度要件を満たし、相手部品と適切に適合することが保証される。

開先溶接のサイズ決定における主な要因

開先溶接の適切な寸法は、継手の強度と性能に 直接影響する。これらの寸法を正しく測定することで、不具合を防止し、溶接部が要件を満たすようにします。

開先角度と溶接強度への影響

開先角度は、溶接の強度を決定する重要な 要素である。開先角度が大きいと、より広い開先が形成され、 溶接の溶け込みが深くなり、接合部の強度が増す。しかし、角度を大きくすると、より多くの 溶加材を必要とし、溶接にかかる時間とコストが増 加する。

薄い素材には、小さめの開先角度(約30度)で十分な場合が多い。厚い材料には、適切な貫通と強度を確保するため、より大きな角度(60度まで)が必要になる場合がある。

ルートフェイス、ルートギャップ、ペネトレーションの深さ

- ルート・フェイス:ルート・フェイスは、開先底部の平らな部分である。溶接の下地となり、溶け込み深さを制御 するのに役立つ。ルート・フェー スを厚くすれば、バーンスルーのリスクを低減でき、薄くすれば、溶け込みを深くすることができる。

- ルート・ギャップ:ルート・ギャップとは、溶接のルートで2枚の金属 の間にできる隙間のことである。ルート・ギャップが大きいと溶け込みがよ くなるが、溶加材をより多く必要とする。

- 貫通深度:溶け込みの深さとは、溶接部が継手の中 までどの程度入り込んでいるかを示す。適切な溶け込みは、強固な溶接に不可欠である。開先角度、ルート面、ルート・ギャップは溶け込み深さに影響する。

開先溶接の準備方法?

開先を適切に準備することで、欠陥のない強固な 溶接の基礎が築かれる。正しい技術により、均一な角度ときれいなエッジが確保され、良好な融着が促進されます。

適切なエッジの準備方法

強力な開先溶接を行うには、適切なエッジの 準備が不可欠である。まず、金属エッジをクリーニングし、汚れ、錆、油分を取り除く。次に、開先を切断する部分に印をつける。分度器や角度ガイドを使用し、正しい角度を確保する。

印をつけたら、切断中に動かないように金属を固定する。作業を進める前に、寸法と角度を再確認する。

ベベルカットのテクニック

開先切断にはいくつかの方法があり、それぞれに利点がある:

開先溶接のタイミングは?

開先溶接は、丈夫で長持ちする接合部が必要な作業に最適です。ここでは、開先溶接が最適に機能する日常的な状況を紹介する:

- 厚い素材:厚い金属は、より深い溶接溶け込みを必要とする。開先溶接は、溶接部をより深く到達させることで、より強固な接合部を作り出します。

- 高ストレス用途:開先溶接は、継ぎ手が重い荷重や一定の圧力を扱う場合に必要な強度を提供する。

- 構造プロジェクト:開先溶接は、建築における典型的な溶接である。梁や柱などの耐力部材を固定するのに役立つ。

- 圧力容器とパイプライン:漏れのない強固な接合部が要求されます。開先溶接は確実な密閉を保証し、故障を防ぎます。

- 重機:可動部品や絶え間ない振動を伴う機械には、柔軟性のない継手が必要です。開先溶接はストレスに耐える。

- 完全な侵入要件:開先溶接は、最大強度を得るために完全な溶接溶け込みが必要なプロジェクトに最適なオプションである。

結論

開先溶接は重要な溶接方法である。特に厚い材料や応力の高い用途では、強靭で長持ちする継手を作ることができる。金属に角度をつけてエッジをカットすることで、開先 溶接は溶接部をより深くすることができる。これによって継ぎ手の強度が増し、荷重が均等に分散されます。

溶接プロジェクトでお困りですか? お問い合わせ 専門家のアドバイスやお見積もりをご希望の方は、今すぐご連絡ください。お客様のニーズに合わせて、強力で信頼性の高い溶接のお手伝いをいたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。