La qualità della saldatura è fondamentale nella saldatura professionale. Garantisce durata e sicurezza. Un difetto di saldatura, che spesso passa inosservato e distrugge l'estetica e la resistenza di un taglio di saldatura, è un difetto di saldatura comune. Questo articolo esplora le complessità del sottosquadro di saldatura e spiega cos'è, perché si verifica e come prevenirlo in modo efficace.

Sottosquadro di saldatura: nozioni di base

Cos'è il sottosquadro di saldatura?

Definizione e panoramica

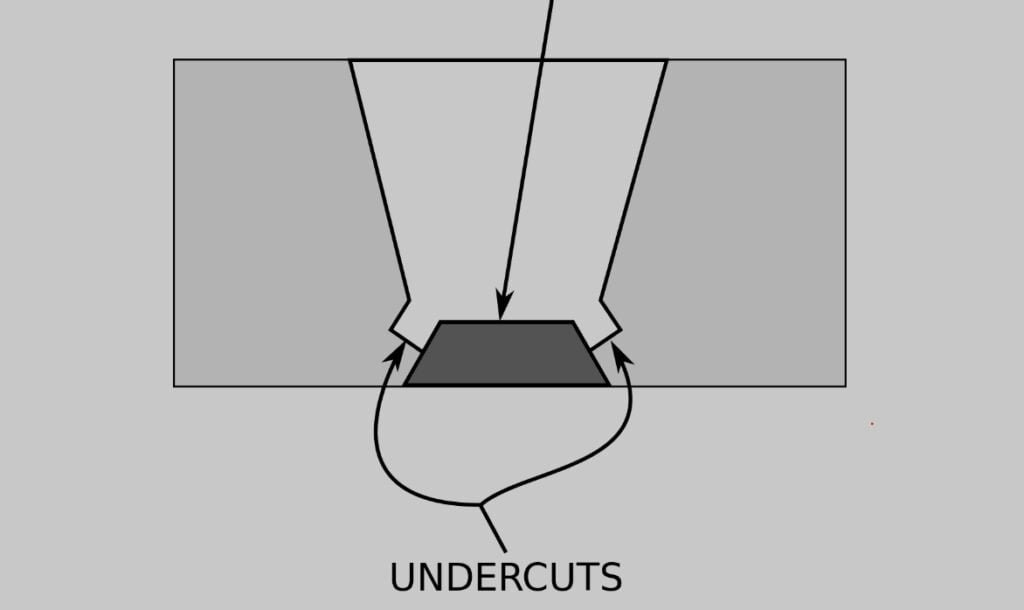

Un tipico difetto di saldatura è il sottosquadro. Ciò si verifica quando la saldatura non copre adeguatamente il metallo base. Questo difetto potrebbe indebolire significativamente l’integrità strutturale, rendendo il giunto saldato più vulnerabile al cedimento.

Tipi di sottosquadri nella saldatura

- Sottosquadro esterno: Il sottosquadro è visibile come una scanalatura sulla superficie. Questo è più facile da rilevare e, quindi, da correggere. La sua presenza indica una possibile debolezza della saldatura che richiede attenzione immediata.

- Sottosquadro interno: Questo sottosquadro deve essere più evidente rispetto alla controparte esterna. Si verifica all'interno della saldatura e può essere più difficile da rilevare. Ciò richiede metodi di ispezione sofisticati per il rilevamento. È più difficile da rilevare ma rappresenta un serio rischio per l'integrità strutturale della saldatura.

È essenziale affrontare il problema della sottoquotazione nelle pratiche di saldatura.

È fondamentale affrontare i sottosquadri per mantenere l'integrità strutturale e la durata dei componenti saldati. I sottosquadri possono causare concentrazioni di sollecitazioni e propagazione di cricche. Possono anche portare al guasto di un assieme saldato.

Sottosquadri di saldatura: quali sono le cause?

Il sottosquadro è un difetto di saldatura comune ma evitabile. Diversi fattori possono causarlo.

- Apporto di calore eccessivo: Quando l'impostazione della corrente o della tensione è troppo elevata, il metallo di base si scioglierà più velocemente di quanto i metalli d'apporto possano riempire il vuoto. Ciò si traduce in sottosquadri ai bordi della saldatura.

- Manipolazione impropria degli elettrodi: Un angolo dell'elettrodo errato o un elettrodo di dimensioni errate possono indirizzare erroneamente il calore, causando una distribuzione non uniforme e, quindi, un sottosquadro.

- Materiale di riempimento o aria di protezione inappropriati: Il materiale d'apporto o i gas di protezione sbagliati possono portare a disparità nel comportamento termico dei metalli di base e della saldatura, che possono manifestarsi come sottosquadri o spazi vuoti dovuti a fusione inadeguata.

- Pratiche di saldatura errate: Una tecnica scadente o una velocità di saldatura inadeguata possono impedire al materiale d'apporto di penetrare nel metallo di base o di fondersi, causando punti deboli come sottosquadri.

- Compromettere l'integrità dell'elettrodo: L'uso di un elettrodo inumidito o contaminato può causare la destabilizzazione dell'arco e compromettere la purezza del bagno di saldatura, aumentando la possibilità di sottosquadri e altri difetti.

Comprendere e affrontare le cause è fondamentale per garantire la resistenza dei giunti saldati. Ciò evidenzia l’importanza di parametri precisi, della tecnica corretta e della selezione di materiali appropriati.

Gli effetti dell'integrità della saldatura sul sottosquadro

Tagliare una saldatura può danneggiarne l'integrità, compromettendo la resistenza del prodotto finito. In che modo la sottoquotazione influisce sulla resistenza della saldatura:

Debolezze nella struttura

Il sottosquadro crea una tacca sul bordo della saldatura. Ciò riduce l'area del materiale che può supportare il carico. Ciò riduce la resistenza strutturale di una saldatura e la rende meno capace di resistere allo stress operativo.

Punti di concentrazione dello stress

I sottosquadri possono agire come concentratori di stress nei materiali. Amplificano lo stress al di sopra di quanto normalmente ci aspettiamo. Ciò è particolarmente problematico per le applicazioni soggette a vibrazioni o carichi ciclici poiché può causare un guasto prematuro del componente saldato.

Inizio del crack: potenziali benefici

I sottosquadri non solo indeboliscono la saldatura ma forniscono anche un sito favorevole alla formazione di crepe. Le crepe sottosquadro possono diffondersi sotto l'influenza dello stress operativo, portando a cedimenti strutturali. Questo rischio è particolarmente preoccupante per le applicazioni critiche, dove un guasto potrebbe avere conseguenze catastrofiche.

Identificazione e prevenzione dei sottosquadri di saldatura

Segni e sintomi di riduzione del prezzo

Shengen si impegna a garantire che le nostre saldature siano della massima qualità. È essenziale identificare i segni di sottosquadro il prima possibile nel processo di produzione. Questo ci aiuterà a mantenere i nostri standard elevati. Ecco il nostro approccio per identificare i sottosquadri:

Tecniche di ispezione visiva

L'ispezione visiva è il modo più semplice e veloce per rilevare i sottosquadri. I nostri ispettori seguono una formazione per individuare irregolarità nel cordone di saldatura. Si concentrano su scanalature e tacche, che potrebbero indicare un sottosquadro. Questo metodo funziona bene per i sottosquadri esterni visibili ad occhio nudo. Gli ispettori possono valutare accuratamente la qualità della saldatura utilizzando strumenti di illuminazione e di ingrandimento adeguati.

Utilizzo di test non distruttivi (metodi NDT)

Utilizziamo metodi non distruttivi (NDT) per condurre un'ispezione completa. Possiamo esaminare la struttura interna senza danneggiare i componenti utilizzando test radiografici, ispezione con particelle magnetiche e test ad ultrasuoni. Questi metodi approfondiscono la nostra comprensione della saldatura. Scoprono problemi invisibili all'ispezione visiva.

Prevenire una saldatura sottosquadro

Regoliamo i parametri e le tecniche di saldatura per evitare sottosquadri durante la saldatura. Ecco alcuni suggerimenti per migliorare la saldatura e prevenire difetti di sottosquadro.

- Impostazioni ottimali di tensione e corrente: Trovare il punto giusto è essenziale. L'obiettivo è trovare il giusto equilibrio tra calore e spruzzi. Una tabella o un calcolatore di saldatura ti aiuterà a determinare le corrette impostazioni di materiale e spessore.

- Angolo e dimensione precisi dell'elettrodo: L'angolazione dell'elettrodo deve consentire una distribuzione uniforme del calore su tutto il cordone. Più comunemente, i saldatori utilizzano angoli di 90 gradi per la saldatura orizzontale o piana. Utilizzano angoli di 45 gradi per i percorsi verticali e una leggera inclinazione di 5-15 gradi per le applicazioni sopraelevate. È inoltre essenziale che la dimensione dell'elettrodo corrisponda allo spessore del metallo di base e al design del giunto. Un elettrodo più sottile produrrà un bagno di saldatura più piccolo e un arco più focalizzato, riducendo il rischio di un sottosquadro.

- Selezione del metallo d'apporto giusto: Selezionando un riempitivo con proprietà simili a quelle del metallo base (resistenza alla trazione, malleabilità e dilatazione termica), è possibile ridurre le fessurazioni e le deformazioni causate dallo stress termico. I gas di protezione devono essere selezionati attentamente per proteggere il bagno di saldatura dalla contaminazione e dall'ossidazione. Le opzioni vanno da argon, elio o anidride carbonica per materiali non ferrosi, ossigeno o anidride carbonica per gli acciai al carbonio, a una miscela di argon, anidride carbonica e ossigeno per gli acciai inossidabili.

- Tecnica e ritmo di saldatura migliorati: È essenziale affinare le tecniche di saldatura per ottenere cordoni di saldatura lisci e uniformi. È possibile mantenere una produzione di calore uniforme riducendo al minimo la tessitura e l'oscillazione degli elettrodi. Ciò impedirà la sottoquotazione. La velocità di saldatura deve essere in linea con il tasso di deposizione del metallo d'apporto e con la fusione del metallo di base. Se il ritmo di saldatura è troppo lento può verificarsi una fusione eccessiva, mentre un ritmo veloce potrebbe compromettere la penetrazione o la fusione.

- Manutenzione: È essenziale mantenere gli elettrodi puliti e asciutti. Per evitare l'umidità che può causare porosità, infragilimento da idrogeno e instabilità dell'arco, conservarli in condizioni asciutte o utilizzare un'asciugatrice. La pulizia degli elettrodi prima della saldatura per rimuovere i contaminanti garantirà un bagno di saldatura puro.

È possibile ridurre il numero di difetti causati da sottosquadri delle saldature, migliorando al tempo stesso l'efficienza e la qualità del processo.

Riparazione e bonifica dei sottosquadri di saldatura

Valutare la gravità dei sottosquadri

L'approccio di Shengen all'assicurazione della qualità prevede la prevenzione di difetti come i sottosquadri e la loro gestione efficace quando si verificano. Il primo passo è valutare accuratamente la gravità del sottosquadro. Ciò informerà le nostre decisioni sulle riparazioni necessarie.

Criteri di riparazione

Quando si decide di riparare un sottosquadro entrano in gioco diversi fattori. Questi includono la profondità e la dimensione del sottosquadro e la sua posizione. Valutiamo il sottosquadro per vedere se impedisce alla saldatura di soddisfare le specifiche e gli standard di progettazione. Consideriamo anche l'estetica, la resistenza alla fatica e la capacità di carico della saldatura quando determiniamo se è necessaria una riparazione.

Valutazione dell'Impatto dell'Integrità Strutturale

I sottosquadri possono ridurre la superficie della sezione trasversale del materiale, influenzandone la robustezza e la resistenza alle sollecitazioni operative. Nel valutare la gravità di un sottosquadro, consideriamo il suo potenziale di causare crepe o propagare i difetti esistenti. Questa valutazione include un'analisi approfondita dell'ambiente operativo per la struttura saldata, che può includere fattori quali carichi dinamici, fluttuazioni di temperatura ed esposizioni a materiali corrosivi.

Tecniche per riparare i sottosquadri

Shengen applica tecniche specializzate se il sottosquadro necessita di riparazione. Queste sono alcune delle principali strategie e tecniche che utilizziamo:

Tecniche di riparazione della saldatura

- Risaldatura: La levigatura dell'area del sottosquadro è spesso il primo passo in molti processi di riparazione. Ciò creerà una superficie uniforme, pulita e priva di difetti. Questa preparazione è essenziale per una risaldatura forte e priva di difetti. Dopo aver levigato la zona, questa viene risaldata accuratamente, rispettando parametri di saldatura ottimizzati per evitare di reintrodurre sottosquadri o altri difetti.

- Trattamento termico di preriscaldo e post-saldatura (PWHT): Per i materiali che possono soffrire di difetti legati allo stress, è essenziale preriscaldare prima della risaldatura. Questi processi riducono le tensioni residue e il rischio di fessurazioni, offrendo alla saldatura di riparazione le migliori possibilità di successo.

Tecniche di riempimento e rifinitura

- Riempimento con metallo saldato: Si prevede che il metallo saldabile riempia una scanalatura quando viene trattato. È essenziale controllare con precisione il processo di saldatura per integrare completamente il metallo di riempimento con il materiale di base e la saldatura esistente senza causare ulteriori difetti.

- Finitura per migliorare l'integrità strutturale: La riparazione ripristinerà o migliorerà la superficie del componente riportandola alle condizioni originali. Potrebbe essere necessario macinare, polaccooppure lavorare l'area per adattarla strutturalmente ed esteticamente al materiale circostante.

Controllo e garanzia di qualità

Per mantenere l'integrità e l'affidabilità dei nostri prodotti, dobbiamo garantire la massima qualità delle saldature riparate. Gestiamo la riparazione delle saldature, la garanzia della qualità e il controllo.

Garantire la qualità della saldatura riparata

- Aderenza: Rispettando gli standard di saldatura Tutti i lavori di riparazione vengono eseguiti in conformità agli standard di saldatura riconosciuti.

- Personale qualificato: Solo saldatori certificati e qualificati possono eseguire riparazioni, garantendo il massimo livello di competenza.

- Monitoraggio continuo: Supervisori ed esperti di controllo qualità supervisionano il processo di riparazione. Garantiscono che tutte le procedure siano seguite correttamente.

Test e validazione post-riparazione

- Ispezione visuale: Ogni saldatura riparata viene sottoposta ad un accurato esame visivo per rilevare difetti o irregolarità.

- Controlli non distruttivi (NDT): Utilizziamo vari metodi NDT per garantire l'integrità strutturale.

- Prova meccanica: In alcuni casi, vengono condotti test meccanici, come prove di trazione e di piegatura, per convalidare le prestazioni della saldatura riparata in circostanze di servizio simulate.

Conclusione

Il nostro viaggio a Shengen attraverso le sfide dei sottosquadri di saldatura e le soluzioni che abbiamo trovato riflettono il nostro costante impegno verso l'eccellenza nella fabbricazione della lamiera. Il nostro approccio include un approccio completo e sfaccettato radicato nel nostro impegno per la qualità e l'affidabilità. Identifichiamo le cause dei sottosquadri di saldatura e quindi implementiamo tecnologie avanzate per prevenirli e ripararli.

Avete bisogno di un produttore di parti in lamiera affidabile? Shengen è il posto giusto. Siamo specializzati nel taglio laser della lamiera, nella piegatura, nella finitura superficiale e nella saldatura della lamiera. Raggiungere Shengen Oggi stesso e chiedete aiuto a dei professionisti!

Domande frequenti:

Quanto sottosquadro può essere consentito nella saldatura?

La quantità di sottosquadro consentita in una particolare saldatura dipende dagli standard e dalle specifiche del progetto. Sottosquadri superiori a 0,5 mm nella maggior parte delle applicazioni strutturali sono considerati inaccettabili. Tuttavia, questo può essere soggetto a modifiche a seconda dei requisiti dell'organismo di regolamentazione e dei requisiti tecnici.

È possibile eliminare il rischio di sottosquadri di saldatura?

Eliminare il rischio di sottosquadri di saldatura è impegnativo. Tuttavia, possiamo ridurlo in modo significativo con una buona tecnica, impostazioni adeguate dell'attrezzatura e seguendo le migliori pratiche. Per ridurre al minimo il rischio di prezzi inferiori, è necessario disporre di un programma di formazione continua, utilizzare tecnologie avanzate e concentrarsi sulla qualità. È essenziale ridurre e gestire questo rischio.

Quali sono gli effetti nel tempo di un sottosquadro di saldatura non trattato su una struttura?

Un sottosquadro di saldatura non trattato può danneggiare nel tempo l'integrità strutturale di un articolo. Ciò può comportare una ridotta capacità di carico, un aumento della concentrazione delle sollecitazioni e l’innesco di crepe.

Esiste un processo di saldatura specifico che ha maggiori probabilità di causare tagli inferiori rispetto ad altri?

Alcuni processi di saldatura specifici possono essere più suscettibili al sottosquadro, soprattutto a causa dell'apporto di calore o del meccanismo di trasferimento del metallo. Sia la saldatura ad arco con gas metallici che la saldatura ad arco con metallo schermato tendono a essere più suscettibili al sottosquadro. Ciò è particolarmente vero se non sono adeguatamente controllate. La saldatura ad arco con tungsteno a gas, invece, offre un controllo più preciso del calore e riduce la probabilità di sottosquadri.

Altre risorse:

Standard di saldatura - Fonte: ESAB

Guida ai difetti di saldatura - Fonte: Shengenfab

Controlli non distruttivi - Fonte: Wikipedia

Guida alla scelta del gas di protezione per la saldatura - Fonte: Lindedirect

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.