Ogni progetto di fabbricazione deve affrontare una decisione critica nella fase di giunzione. I produttori di metallo si confrontano spesso con la saldatura a punti e la saldatura a placche, perché la scelta del metodo sbagliato può portare a sprechi di materiale, a un aumento dei costi e a ritardi nel progetto. Ciascuna tecnica serve a scopi diversi nella fabbricazione dei metalli, ma molti professionisti hanno bisogno di aiuto per determinare l'approccio più adatto alle loro esigenze.

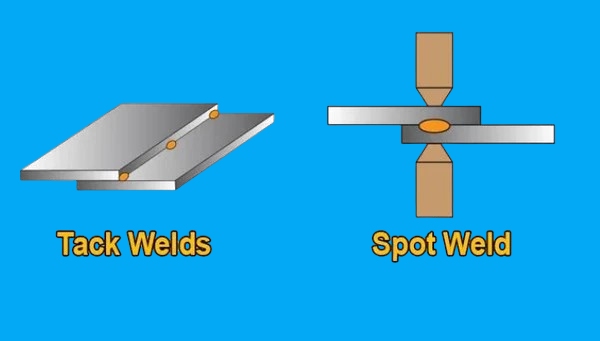

Queste due tecniche di saldatura hanno scopi diversi nella fabbricazione dei metalli. La saldatura a strappo crea giunti temporanei per mantenere i pezzi in posizione prima della saldatura finale, mentre la saldatura a punti fonde in modo permanente le lastre di metallo attraverso la resistenza elettrica. Ciascun metodo offre vantaggi unici per applicazioni specifiche.

Lasciate che vi illustri un confronto dettagliato di queste due tecniche di saldatura. Scoprirete le differenze principali, le applicazioni ideali e le considerazioni pratiche per aiutarvi a prendere decisioni informate per il vostro prossimo progetto.

Fondamenti della saldatura a strappo

La saldatura a strappo costituisce la spina dorsale di una precisa assemblaggio in metallo. Questa fase preliminare di saldatura crea punti di tenuta temporanei che mantengono l'allineamento durante il processo di saldatura finale. Esploriamo gli aspetti principali di questa tecnica.

Che cos'è la saldatura a stagno?

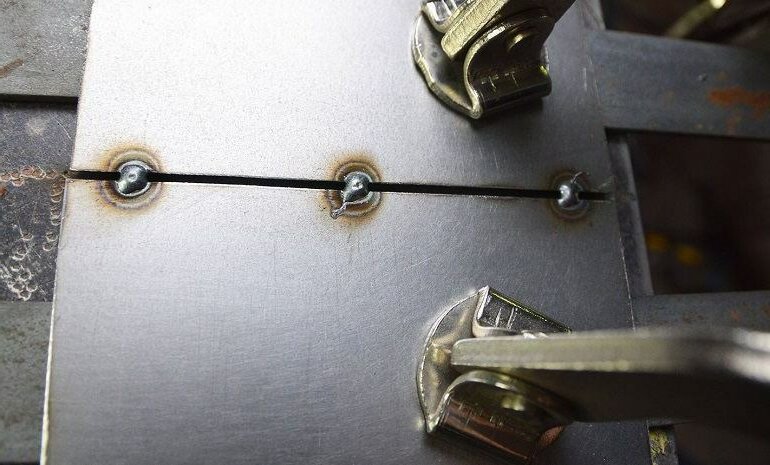

Saldatura a strappo realizza piccole saldature temporanee per tenere in posizione i pezzi di metallo. Queste brevi saldature agiscono come spilli in un progetto di cucito, mantenendo tutto allineato fino alla saldatura finale. Il processo crea legami sufficientemente forti da mantenere la posizione dei pezzi, pur essendo facilmente rimovibili in caso di modifiche.

Scopo della saldatura a strappo nella lavorazione del metallo

La saldatura a strappo impedisce lo spostamento dei componenti durante il processo di saldatura principale. Questa tecnica si rivela preziosa quando si lavora con assemblaggi complessi o cuciture lunghe. Un corretto posizionamento della puntatura mantiene l'accuratezza dimensionale e riduce la distorsione del prodotto finale.

Tecniche utilizzate nella saldatura a strappo

I saldatori professionisti posizionano le puntine in punti strategici per controllare la distribuzione del calore. In genere, i chiodini sono disposti in modo uniforme lungo la linea di giunzione, lavorando dal centro verso l'esterno. Le dimensioni e il numero di chiodini dipendono dallo spessore del materiale e dalla lunghezza del giunto.

Vantaggi della saldatura a strappo

La saldatura a strappo offre precisione nel posizionamento dei pezzi e nella verifica dell'assemblaggio prima della saldatura finale. Il metodo riduce gli sprechi di materiale consentendo controlli e regolazioni dell'adattamento. Le saldature a strappo aiutano anche a controllare la deformazione, distribuendo il calore in modo uniforme sul pezzo.

Limitazioni e svantaggi della saldatura a strappo

Il processo richiede abilità per evitare di creare punti deboli nella saldatura finale. Un cattivo posizionamento della puntina può causare difetti o distorsioni. La fase aggiuntiva aggiunge tempo al processo di fabbricazione, anche se l'investimento è in genere ripagato dal miglioramento della qualità.

Fondamenti della saldatura a punti

Saldatura a punti ha rivoluzionato l'industria automobilistica e manifatturiera. Questo processo di saldatura a resistenza elettrica crea giunzioni forti e permanenti tra lamiere metalliche grazie al calore e alla pressione concentrati.

Che cos'è la saldatura a punti?

La saldatura a punti crea giunti permanenti applicando pressione e corrente elettrica a punti specifici tra le lamiere. Il processo fonde e fonde i materiali in punti controllati senza l'aggiunta di metallo d'apporto. Questo metodo automatizzato produce connessioni consistenti e ad alta resistenza in pochi secondi.

Come funziona la saldatura a punti?

Due elettrodi di rame premono insieme i pezzi di metallo conducendo un'elevata corrente elettrica. La resistenza naturale dei metalli genera un intenso calore nel punto di contatto. Sotto pressione, questo calore crea una pepita fusa che si solidifica in un forte legame metallico.

Il ruolo della resistenza elettrica nella saldatura a punti

La resistenza elettrica converte il flusso di corrente in calore concentrato nel punto di saldatura. Le proprietà di resistenza del metallo determinano le impostazioni di corrente e temporizzazione necessarie. Materiali diversi necessitano di regolazioni specifiche dei parametri per ottenere una resistenza ottimale della saldatura.

Applicazioni della saldatura a punti

I produttori di automobili utilizzano ampiamente la saldatura a punti per l'assemblaggio delle carrozzerie. Questa tecnica eccelle nella giunzione di componenti in lamiera per elettrodomestici ed elettronica. Le linee di produzione si affidano alla saldatura a punti per la sua velocità e coerenza nelle operazioni ad alto volume.

Vantaggi della saldatura a punti

Il processo offre risultati rapidi e ripetibili, ideali per l'automazione. L'assenza di materiali d'apporto riduce i costi dei materiali di consumo. Le saldature pulite richiedono un lavoro di finitura minimo. I moderni sistemi di saldatura a punti offrono un controllo preciso dei parametri di saldatura.

Limitazioni e svantaggi della saldatura a punti

La saldatura a punti funziona meglio con combinazioni di metalli e spessori specifici. I costi iniziali dell'attrezzatura sono più elevati rispetto agli strumenti di saldatura di base. L'accesso a entrambi i lati del pezzo limita alcune applicazioni. L'usura dell'elettrodo richiede una manutenzione e una sostituzione regolari.

Saldatura a stagno e saldatura a punti: Un confronto diretto

La scelta giusta tra questi metodi di saldatura influisce sul successo del progetto. Questo confronto analizza i fattori chiave per guidare il processo decisionale.

Processo e apparecchiature utilizzate

La saldatura a strappo richiede un'attrezzatura standard per la saldatura ad arco, come Macchine MIG o TIG. I saldatori creano manualmente piccoli giunti temporanei. La saldatura a punti richiede attrezzature specializzate con elettrodi di rame e precisi sistemi di controllo elettrico. Una volta impostati i parametri, il processo si svolge automaticamente.

Compatibilità dei materiali

La saldatura a strappo funziona con la maggior parte dei metalli saldabili di vario spessore. Questo metodo è adatto all'acciaio al carbonio, all'acciaio inossidabile e all'alluminio. La saldatura a punti funziona meglio su lamiere sottili, in particolare acciaio dolce e materiali zincati. Alcune combinazioni di materiali si rivelano difficili da saldare a punti.

Resistenza e durata delle saldature

Le saldature a strappo servono come appigli temporanei, destinati a rompersi durante la saldatura finale. La loro forza varia in base alle dimensioni e alla tecnica. Le saldature a punti creano giunti permanenti e resistenti che mantengono una qualità costante. La dimensione delle pepite determina la resistenza finale del giunto.

Velocità ed efficienza

La saldatura a strappo richiede più tempo a causa del posizionamento e della saldatura manuale. Ogni operazione richiede un'attenzione individuale da parte di saldatori esperti. La saldatura a punti offre risultati rapidi, spesso completando i giunti in pochi secondi. Il processo automatizzato mantiene tassi di produzione costanti.

Considerazioni sui costi

La saldatura a strappo utilizza attrezzature di saldatura comuni, ma richiede manodopera specializzata. I costi dei materiali rimangono bassi con un utilizzo minimo di metallo d'apporto. La saldatura a punti richiede un investimento iniziale più elevato in attrezzature specializzate. I costi operativi diminuiscono con l'automazione e l'assenza di materiali d'apporto.

Fattori chiave da considerare nella scelta di un metodo di saldatura

La scelta giusta tra questi metodi di saldatura influisce sul successo del progetto. Questo confronto analizza i fattori chiave per guidare il processo decisionale.

Spessore e tipo del materiale

Lo spessore del metallo guida la scelta del metodo di saldatura. La saldatura a strappo gestisce con facilità lamiere spesse e componenti strutturali. Le lamiere sottili sotto i 3 mm funzionano meglio con la saldatura a punti. La composizione del materiale influisce sulla saldabilità: l'acciaio al carbonio risponde bene a entrambi i metodi, mentre i metalli ad alta lega richiedono un'attenzione particolare.

Volume di produzione e flusso di lavoro

Le esigenze di produzione modellano le scelte di saldatura. I piccoli lotti beneficiano della flessibilità della saldatura a punti. Le operazioni ad alto volume guadagnano in efficienza grazie all'automazione della saldatura a punti. Lo schema del flusso di lavoro influenza il compromesso tra tempo di preparazione e velocità di produzione.

Requisiti di precisione

Le tolleranze di progetto guidano le decisioni sulla saldatura. La saldatura a strappo consente regolazioni continue durante l'assemblaggio. La saldatura a punti mantiene costante la qualità del giunto grazie a impostazioni programmate. Le geometrie complesse necessitano del controllo offerto dalla saldatura a punti.

Accessibilità dell'area di saldatura

La posizione del giunto influisce sulla scelta del metodo. La saldatura a strappo raggiunge spazi ristretti con un'attrezzatura minima. La saldatura a punti richiede un accesso libero a entrambi i lati del giunto. Quando si sceglie un metodo, occorre tenere conto della disposizione dello spazio di lavoro e della geometria del pezzo.

I più comuni equivoci sulla saldatura a strappo e a punti

Questa sezione chiarisce i frequenti malintesi su entrambi i metodi di saldatura. La correzione di queste idee sbagliate aiuta a prevenire errori costosi e a migliorare la pianificazione dei progetti di fabbricazione dei metalli.

La saldatura a strappo non è permanente: vero o falso?

Molti fabbricanti credono che le saldature di fissaggio si rompano sempre durante la saldatura finale. La verità varia a seconda della tecnica e dell'applicazione. Le forti saldature di fissaggio spesso diventano parte del cordone di saldatura finale. I saldatori esperti regolano la forza della puntatura in base alle esigenze del progetto. Un cattivo posizionamento della puntatura può indebolire il giunto finale.

La saldatura a punti funziona per tutti i materiali: è esatto?

Questa convinzione comune porta al fallimento dei progetti: la saldatura a punti è adatta a combinazioni di materiali e spessori specifici. Il processo necessita di un'adeguata resistenza elettrica per generare calore. Alcuni metalli, come il rame, resistono alla saldatura a punti a causa della loro elevata conduttività. La scelta dei materiali richiede un'attenta valutazione della compatibilità con la saldatura a punti.

Conclusione

La saldatura a strappo e la saldatura a punti svolgono un ruolo fondamentale nella moderna fabbricazione dei metalli, apportando ciascuna vantaggi diversi all'officina. Il successo nella giunzione dei metalli deriva dalla scelta del metodo giusto per il proprio lavoro.

Scegliete la saldatura a punti quando avete bisogno di versatilità e controllo pratico. Scegliete la saldatura a punti per una produzione rapida e automatizzata. Scegliete il metodo di saldatura in base ai requisiti del progetto, alle specifiche del materiale e agli obiettivi di produzione.

Richiedete oggi stesso un preventivo personalizzato e gratuito

Supporto ingegneristico esperto per il vostro prossimo progetto

Risposta rapida

Preventivo entro 24 ore

Supporto DFM

Progettare per realizzare

Qualità garantita

Certificazione ISO 9001:2015

Nessun ordine minimo

Dal prototipo alla produzione

Nessun impegno - 100% Consulenza gratuita

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.