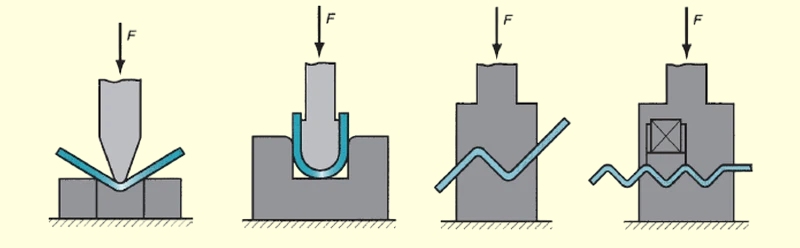

La piegatura della lamiera sembra semplice, ma il metallo è sottoposto a una complessa combinazione di tensione e compressione. Se queste forze si spostano anche di poco, il pezzo non mantiene più la forma prevista.

Le deformazioni avvengono per motivi prevedibili. Capire come le sollecitazioni si muovono attraverso la lamiera permette a progettisti e operatori di controllare meglio il processo. Questa conoscenza li aiuta a prevenire deformazioni, incurvamenti, torsioni ed errori dimensionali prima che i pezzi arrivino in produzione.

Modelli di deformazione comuni

I diversi tipi di distorsione derivano da diversi squilibri di stress. Riconoscendo lo schema è più facile risalire alla causa principale.

Deformazione e torsione

La torsione si sviluppa quando un lato della curva si allunga più dell'altro. Anche una differenza di stiramento di 0,1 mm si trasforma in diversi gradi di torsione su un pannello di 300-600 mm. Le lastre sottili inferiori a 1,5 mm reagiscono in modo più marcato perché mancano di rigidità.

Gli operatori se ne accorgono spesso quando il pezzo oscilla su un tavolo piatto o quando una flangia estesa si rifiuta di stare dritta durante l'assemblaggio.

Congelamento dell'olio e onde di superficie

I pannelli larghi perdono tensione interna durante la piegatura e formano increspature morbide. Questo fenomeno si manifesta più spesso nel materiale da 1,0-1,5 mm, perché si flette facilmente.

Una leggera pressione del dito può far "schioccare" il pannello. Questa instabilità deriva da una sollecitazione non uniforme rilasciata sul pannello dopo la formatura.

Collasso della flangia su curve corte

Una flangia deve avere una lunghezza sufficiente per resistere alla forza del punzone. Se la flangia è più corta dell'apertura della mola a V, non può rimanere dritta.

Ad esempio, la piegatura di acciaio da 1,2 mm con una matrice da 8 mm richiede una flangia di almeno 8-10 mm. Qualsiasi cosa più corta si piegherà verso l'esterno o si rigonfierà, indipendentemente dall'abilità dell'operatore.

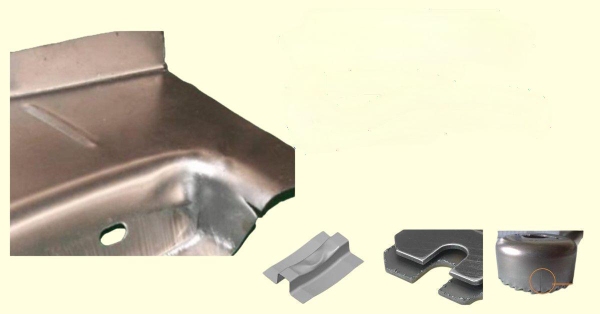

Distorsione dei fori e degli elementi in prossimità delle linee di piegatura

La piegatura allunga la zona di piegatura di 8-15%. Se un foro si trova all'interno di questa zona, il metallo intorno si allunga in modo non uniforme.

I fori rotondi diventano ovali. Le fessure si spostano lateralmente. Le linguette si spostano di 0,2-0,6 mm a seconda del materiale e dello spessore. I metalli morbidi come l'alluminio si deformano ancora più rapidamente.

Cause di deformazione nella piegatura della lamiera

La maggior parte dei difetti di piegatura della lamiera non è causata da un singolo errore. Essi derivano da interazioni tra progettazione, materiale e processo di piegatura.

Fattori di progettazione che amplificano le sollecitazioni

Piccole decisioni possono aumentare drasticamente la tensione localizzata:

- I fori o le fessure troppo vicini alle curve indeboliscono la zona di piegatura.

- Le flange più corte dell'apertura dello stampo non possono stabilizzare la curva.

- I raggi stretti sovraccaricano la superficie esterna e causano stiramenti o fessurazioni.

- Le geometrie sbilanciate si piegano verso il lato più debole.

Una semplice modifica, come lo spostamento di un elemento a 1-2 mm di distanza, può eliminare la deformazione.

Comportamento del materiale che determina la deformazione

Metalli diversi si piegano in modo diverso:

- Il materiale sottile esalta le piccole incongruenze.

- L'alluminio si allunga facilmente e presenta maggiori ondulazioni.

- L'acciaio inossidabile ha bisogno di una forza maggiore e si ritrae più duramente.

- La direzione della venatura cambia il modo in cui il metallo tollera la tensione.

Un errore di orientamento dei grani può da solo aumentare il rischio di cricche di 20-40%.

Condizioni di processo che influenzano la precisione

L'impostazione della piegatura influisce fortemente sul modo in cui il materiale si muove:

- Una cattiva sequenza di piegatura trattiene le sollecitazioni negli angoli.

- Gli utensili usurati spostano la linea di piegatura di 0,05-0,10 mm.

- Le flange non sostenute si abbassano sotto il loro stesso peso.

- Il calore prodotto dalla saldatura o dalla marcatura provoca una distorsione ritardata.

- Un tonnellaggio non uniforme sul freno crea angoli affusolati.

Anche con un design e un materiale perfetti, un processo instabile può torcere un pannello oltre i limiti di tolleranza.

Strategie di progettazione per prevenire le deformazioni

Una buona progettazione riduce le sollecitazioni prima della piegatura. Quando la geometria, la spaziatura e i raggi corrispondono al comportamento del metallo nelle condizioni reali di formatura, il pezzo rimane stabile e coerente.

Utilizzare raggi di curvatura che si adattino ai limiti del materiale

Il metallo si piega in modo pulito quando il raggio mantiene la deformazione al di sotto dell'intervallo elastico-plastico di sicurezza del materiale. Un raggio troppo stretto comprime l'interno in modo eccessivo e allunga l'esterno oltre la capacità di assorbimento della lamiera.

Linee guida pratiche per i raggi utilizzate nella produzione:

| Materiale | Raggio interno minimo | Note |

|---|---|---|

| Acciaio dolce | 1,0 × spessore | Formatura stabile, basso ritorno elastico |

| Acciaio inox | 1,5 × spessore | Forza maggiore, rimbalzo più forte |

| Alluminio 5052 | 1,5-2,0 × spessore | Morbido, soggetto ad ammaccature superficiali |

| Alluminio 6061-T6 | 2,0 × spessore o più | Fragilità in tempra T6, rischio di fessurazione |

Quando il raggio è troppo piccolo:

- L'acciaio da 0,8-1,0 mm forma rughe interne e allontana la grana esterna

- L'alluminio allarga la deformazione, causando l'ondulazione della superficie

- L'acciaio inossidabile sviluppa microfessure che appaiono solo dopo la piegatura.

- Ritorno elastico aumenta di 0,5-1,5° a seconda della durezza

Un raggio leggermente maggiore stabilizza la curva, riduce la pressione e rende gli angoli più facili da controllare nella produzione di massa.

Posizionare i fori, le fessure e i ritagli a una distanza sufficiente dalla linea di piegatura

Le caratteristiche indeboliscono la zona di piegatura. Quando il punzone costringe il metallo a ruotare, qualsiasi ritaglio vicino diventa il "punto di stiramento", causando fori ovali o posizioni spostate.

Regole di spaziatura testate dal settore:

- Spaziatura minima: 2 × spessore

- Consigliato per lastre sottili (≤1,0 mm): 3 × spessore

- Per fori grandi: diametro del foro + spessore

- Per fessure o intagli: distanza ≥ larghezza della fessura × 2

Quantità di distorsione comuni nella produzione reale:

- Spostamento dei fori di 0,2-0,6 mm

- Le fessure si allungano di 5-12%

- Le linguette hanno una deriva di 0,15-0,30 mm

Se non è possibile aumentare la spaziatura, i ritagli di scarico della curvatura o le sequenze di curvatura modificate aiutano ad assorbire le sollecitazioni.

Mantenere la lunghezza della flangia sufficiente a sostenere la curvatura

Le flange corte cedono, si arricciano o si increspano perché non riescono a sostenere la pressione del punzone.

Lunghezze minime delle flange in base alle dimensioni dell'utensile a V:

| Spessore della lastra | Tipica apertura della matrice a V | Lunghezza minima della flangia |

|---|---|---|

| 1,0 mm | 8 mm | 8-10 mm |

| 1,2-1,5 mm | 10-12 mm | 10-14 mm |

| 2,0 mm | 16 mm | 16-18 mm |

Le flange più corte della larghezza dello stampo si deformano quasi sempre. Aumentando la flangia di 1-2 mm o utilizzando una matrice più piccola si migliora notevolmente la stabilità.

Aggiunta di rilievi di curvatura per ridurre lo strappo e la distorsione degli angoli

I rilievi consentono alla lastra di espandersi e contrarsi. Proteggono le zone d'angolo in cui il materiale combatte contro due forze opposte.

Dimensioni del rilievo consigliate:

- Larghezza: Spessore della lastra ≥

- Profondità: ≥ raggio + spessore

- Forma: rettangolare o arrotondata per acciaio/alluminio

Vantaggi riscontrati nella produzione:

- Bordi degli angoli più puliti

- Meno lacerazioni negli acciai ad alta resistenza

- Impedisce la formazione di pieghe a V su curve strette a 90°.

- Riduce i difetti estetici sull'alluminio spazzolato

Bilanciare la geometria per evitare l'allungamento unilaterale

Il metallo si piega verso il lato più debole. Grandi ritagli, lunghe scanalature o flange asimmetriche creano una rigidità non uniforme e causano torsioni.

I progettisti possono migliorare la rigidità

- Ritagli speculari su entrambi i lati, quando possibile.

- Aggiunta di nervature, orli, curve di ritorno o piccole flange

- Aumento dello spessore della parete nelle regioni ad alta sollecitazione

- Aggiunta di tasselli angolari a pezzi grandi a forma di U

Uno squilibrio di rigidità piccolo come 5% può torcere un canale di 350-400 mm tanto da causare lacune nell'assemblaggio.

Pianificare una sequenza di piegatura che consenta al metallo di muoversi in modo naturale

Una sequenza controllata permette alla lastra di ruotare liberamente senza intrappolare le tensioni interne.

Principi generali di sequenziamento utilizzati nelle officine di produzione:

- Piegare prima gli angoli grandi

- Le flange piccole durano nel tempo

- Evitare di formare forme squadrate troppo presto

- Lasciare il foglio il più possibile piatto per tutto il tempo possibile.

- Sostenere il pezzo durante le curve successive per evitare la deriva della rotazione.

Una sequenza di piegatura stabile spesso riduce la torsione di 30-50% anche senza modificare il design.

Selezione e preparazione del materiale

Il materiale controlla il comportamento del metallo sotto sforzo. La scelta della qualità, dello spessore e della direzione della grana giusti rende la piegatura più prevedibile e riduce la necessità di compensazioni pesanti.

Selezionare il materiale in base alle prestazioni di piegatura richieste

Materiali diversi comportano rischi diversi:

- Acciaio dolce: facile formatura, basso ritorno elastico, adatto a forme complesse a più curve

- Alluminio 5052: buona piegabilità, ma si allunga facilmente

- Alluminio 6061-T6: forte, rigida, ma si rompe nelle curve strette

- Inox 304: forte ritorno elastico e maggiore richiesta di tonnellaggio

- Acciaio ad alta resistenza: sensibile al raggio e incline alla deriva angolare

Quando un pezzo richiede più piegature vicine tra loro, l'acciaio dolce o l'alluminio 5052 producono generalmente i risultati più stabili.

Scegliere uno spessore che corrisponda ai requisiti di rigidità

Le lastre sottili si deformano rapidamente. Sono leggere ed efficienti dal punto di vista dei costi, ma richiedono un controllo più rigoroso della progettazione.

Soglie tipiche in cui la deformazione aumenta bruscamente:

- Acciaio inferiore a 1,2 mm

- Alluminio inferiore a 1,5 mm

- Inox inferiore a 1,0 mm

Aumentando lo spessore anche di 0,2-0,3 mm si può ridurre la torsione fino a 40% nella produzione reale.

Scegliere una direzione del grano che riduca il rischio di crepe e controlli il ritorno elastico

La direzione dei grani influenza l'allungamento durante la piegatura.

Effetti osservati nella produzione:

- La piegatura trasversale aumenta il rischio di cricche del 20-40%

- La piegatura con la fibratura riduce le cricche, ma aumenta il ritorno elastico di 1-2°.

- L'alluminio mostra una maggiore sensibilità alla grana rispetto all'acciaio

- L'acciaio inossidabile mostra sostanziali modifiche del ritorno elastico in funzione della grana

I progettisti spesso ruotano i modelli piatti per allineare le curve critiche con l'orientamento della grana più sicuro.

Utilizzare materiale con spessore e durezza costanti

Le variazioni nella qualità delle lamiere modificano la capacità del metallo di molleggiare o di resistere alla flessione.

Intervalli di tolleranza tipici dei materiali:

- Spessore: ±0,03-0,05 mm

- Durezza (HB): ±10-15

- La variazione della composizione chimica può influenzare il ritorno elastico di 0,5-1,0°.

La richiesta di una classe di tolleranza ristretta o l'utilizzo di materiale proveniente dallo stesso coil riduce la deriva dell'angolo tra i lotti.

Considerare l'alleggerimento delle sollecitazioni o la pre-curvatura per le leghe sensibili

Alcuni materiali contengono tensioni residue da rotolamento, taglio o punzonatura. Queste sollecitazioni si liberano in modo imprevedibile durante la flessione.

Pratiche utili:

- Ricottura leggera per alluminio 5052/6061

- Trattamento termico di distensione per acciai altoresistenziali

- Piccole curve di prova per misurare il ritorno elastico prima della produzione in serie

- Livellamento in linea retta per pannelli di grandi dimensioni per ridurre la tensione interna

Queste fasi aiutano a stabilizzare i pezzi sottili o trattati termicamente prima della formatura.

Metodi di lavorazione e supporto

Gli utensili definiscono il modo in cui la pressa piegatrice trasferisce la forza nella lamiera. Quando l'attrezzatura è adattata correttamente al materiale e alla geometria della piegatura, la deformazione diminuisce drasticamente e la ripetibilità migliora.

Scegliere punzoni e matrici che soddisfino i requisiti di materiale e raggio

Il raggio del punzone e la larghezza della mola a V determinano il percorso di deformazione del metallo. Una mancata corrispondenza aumenta la sollecitazione del materiale e la variazione del ritorno elastico.

Pratica del settore:

- Apertura a V: 6-12 × spessore materiale1,0 mm acciaio → 8-10 mm stampo a V

- 2,0 mm di acciaio → 16-20 mm di matrice a V

- Raggio della punta del punzone: Acciaio dolce: R = 0,6-1,0 mm

- Inossidabile: R = 1,0-1,5 mm

- Alluminio: R = 1,2-2,0 mm

Impatto sulle prestazioni:

- La corretta apertura dello stampo migliora la ripetibilità dell'angolo fino a ±0,5° nella piegatura ad aria.

- L'abbassamento del fondo migliora in genere fino a ±0,3°.

- La coniatura consente di ottenere ±0,2°, ma aumenta il tonnellaggio di 3-5× e accelera l'usura degli utensili.

Gli stampi sovradimensionati causano angoli arrotondati e incoerenti. Gli stampi sottodimensionati sgualciscono, raggrinziscono o incrinano il pezzo, soprattutto in corrispondenza di raggi di curvatura inferiori a 1× spessore.

Mantenere la superficie dell'utensile pulita e non danneggiata

I segni degli utensili diventano parte dei difetti. Una singola scheggiatura sulla cresta dello stampo può spostare la linea di piegatura di 0,05-0,10 mm. L'alluminio sottile amplifica questo fenomeno, mostrando ammaccature anche a causa della polvere o del rivestimento sfaldato.

Le migliori pratiche includono:

- Pulizia degli stampi tra i lotti

- Rimozione delle bave incastrate con una pietra fine

- Evitare la raschiatura di metallo su metallo durante l'installazione

- Controllo della rettilineità del punzone con spessimetro

Le officine che piegano materiale da 0,8-1,2 mm in genere controllano le condizioni dell'utensile ogni 300-500 piegature. Le lavorazioni ad alto volume di acciaio inossidabile richiedono controlli ancora più ravvicinati a causa della pressione e dell'attrito più elevati.

Supporta le parti lunghe o flessibili per evitare la flessione e la deriva angolare

La gravità influisce sulla precisione. Una flangia estesa si abbassa di pochi millimetri, ma su calibri sottili è sufficiente a spostare l'angolo di 1-2°.

Raccomandazioni di supporto:

- I pezzi di lunghezza superiore a 300-350 mm devono utilizzare bracci di supporto.

- L'alluminio sottile (≤1,5 mm) necessita di alette di rinforzo o di un supporto a due punti.

- I pannelli di larghezza ≥600 mm richiedono spesso tavoli frontali regolabili.

Quando non è supportato, il pezzo ruota, costringendo un lato a piegarsi maggiormente. La conicità risultante può raggiungere una differenza di 1° per 300 mm di lunghezza.

Utilizzo di dispositivi personalizzati per geometrie instabili o a bassa rigidità

I componenti leggeri, i pannelli perforati e le flange strette non si adattano perfettamente agli indicatori posteriori standard.

I supporti personalizzati risolvono questo problema:

- Per un contatto su tutta la superficie

- Prevenzione della rotazione durante l'innesto del punzone

- Guida di parti asimmetriche in una posizione coerente

I dispositivi sono standard nei pannelli HVAC, negli involucri elettronici e nei componenti inossidabili sottili dove la rigidità è bassa e le tolleranze sono strette.

Conclusione

La lamiera si piega al meglio quando progettazione, materiale, utensili e processo funzionano insieme. Ogni scelta influisce sul modo in cui il metallo si allunga e si comprime durante la piegatura. Quando queste scelte rimangono entro limiti stabili, il pezzo mantiene la sua forma. Gli angoli rimangono vicini all'obiettivo. Le superfici rimangono piatte. I fori mantengono la loro posizione.

La maggior parte delle deformazioni deriva da alcune cause già note. I raggi stretti aumentano la deformazione. Le flange corte perdono supporto. I fori vicini alle linee di piegatura si distorcono. Le lamiere sottili reagiscono con forza a piccoli cambiamenti. I materiali duri si deformano di più. L'usura dell'utensile, la forza non uniforme e la sequenza di piegatura sbagliata aggiungono ulteriori variazioni.

Se state lavorando a un nuovo pezzo o state cercando di migliorare un progetto esistente, possiamo aiutarvi a piegarlo in modo pulito. Potete inviare i vostri disegni, lo spessore e la scelta del materiale.. Possiamo rivedere il progetto, suggerire semplici modifiche, consigliare raggi migliori o evidenziare i rischi che possono causare torsioni o distorsioni.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.