Une différence d'un degré dans un pliage de tôle peut sembler minime, mais dans un assemblage, elle peut signifier une porte qui ne se ferme pas ou un trou de support qui n'est plus aligné. Des études menées dans des ateliers de fabrication montrent que plus de 60% des retouches dans les assemblages de tôle sont dues à un pliage imprécis ou à des tolérances mal définies.

La tolérance de pliage définit la variation admissible entre la conception et la production. Elle relie le dessin CAO idéal aux limites physiques des matériaux, des outils et des opérateurs réels. Une précision parfaite est impossible - chaque pliage étire, comprime et modifie légèrement le métal. L'objectif est de contrôler la cohérence et non la perfection.

Dans ce guide d'ingénierie, nous étudierons le fonctionnement des tolérances, ce qui les affecte et comment concevoir des pièces de tôlerie qui s'adaptent, fonctionnent et se fabriquent efficacement.

Comprendre les tolérances de pliage de la tôle

Une tolérance de cintrage spécifie l'écart acceptable dans un angle de cintrage ou une longueur de bride après formage. Par exemple, une conception à 90° peut donner 89° ou 91° après formage. Cette différence de ±1° constitue la plage de tolérance.

Des tolérances bien définies permettent d'éviter des décalages coûteux entre les pièces. Elles permettent également aux ingénieurs de prévoir la qualité réalisable avant le début de la production. Sans ces tolérances, deux fournisseurs pourraient fabriquer des dessins identiques mais livrer des assemblages qui ne sont pas alignés.

Dans les industries de précision telles que les appareils médicaux, les boîtiers de batteries de véhicules électriques et l'automatisation industrielle, des tolérances constantes garantissent un assemblage sans heurts et une fiabilité à long terme.

Types courants de tolérances de cintrage

| Type | Description | Gamme typique | Application |

|---|---|---|---|

| Angulaire | Écart admissible de l'angle de courbure | ±1° - ±2° | Définit la géométrie de la pièce |

| Linéaire (bride) | Variation de la distance entre la ligne de pliage et le bord | ±0,25 mm (±0,010 in) | Ajustement et alignement des contrôles |

| Cumulatif | Erreur totale sur plusieurs courbes | ±0,5 - ±1,0 mm au total | Affecte l'assemblage du boîtier |

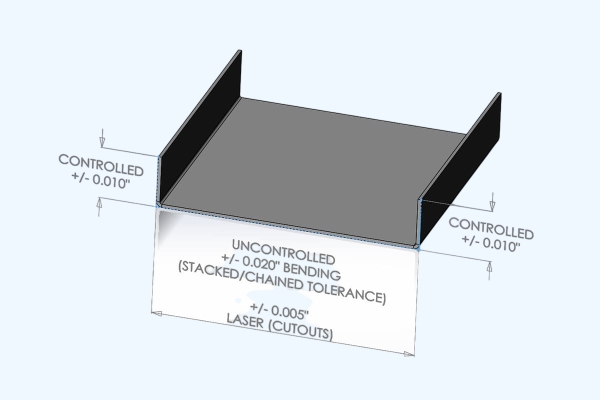

Chaque coude ajoute une variation, et l'empilement des tolérances devient critique dans les boîtiers ou les châssis à plusieurs coudes. Par exemple, cinq coudes de ±0,25 mm chacun peuvent entraîner un décalage de 1,25 mm au niveau de la dernière bride, ce qui est suffisant pour désaligner les trous de montage.

Conseil d'ingénieur : Définir les dimensions globales comme des caractéristiques "contrôlées" et noter les coudes secondaires comme "référence uniquement" afin d'éviter les empilements inutiles.

Pourquoi des tolérances plus serrées ne sont pas toujours meilleures?

Il est tentant de spécifier la plus petite plage possible, en pensant que cela garantit la qualité. En réalité, des tolérances trop serrées augmentent les coûts, ralentissent la production et augmentent les taux de rebut. Obtenir ±0,1 mm au lieu de ±0,25 mm peut nécessiter des matrices spéciales, des vitesses de formage plus lentes et 100 inspections %.

Selon des études sur les coûts de fabrication, la réduction de moitié de la largeur des tolérances peut augmenter les coûts de production de 30 à 50%. Au lieu de rechercher l'écart zéro, il faut viser des tolérances basées sur la fonction - serrées là où c'est critique, relâchées là où ça ne l'est pas.

Exemple :

- Bride de montage du circuit imprimé → ±0,15 mm (ajustement critique)

- Bord du couvercle extérieur → ±0,5 mm (esthétique uniquement)

Facteurs clés affectant les tolérances de pliage

La précision du pliage dépend de nombreuses variables au-delà du dessin. Nous examinons ici comment le comportement des matériaux, la précision de l'outillage et le contrôle du processus déterminent les résultats réalisables.

Propriétés des matériaux

La composition du matériau et la température déterminent en grande partie la précision de pliage d'une tôle.

- Aluminium 5052-H32 présente un retour élastique d'environ 2-3°.

- Acier doux (CRS) est en moyenne de 1° à 1,5°.

- Acier inoxydable 304 peut rebondir de 3° à 5°, en particulier sur les petits rayons.

Dos d'âne croît avec la résistance à la traction. Le pliage parallèle au grain augmente le risque de fissuration et la variation de l'angle jusqu'à 40%.

Conseil de conception : Si votre projet fait appel à plusieurs matériaux, élaborez dès le départ une matrice de pliage pour établir des facteurs K de référence pour chaque type de feuille.

Épaisseur et rayon de courbure

Plus le matériau est épais, plus il est difficile de contrôler la déformation. Un petit rayon intérieur (< 1× l'épaisseur) concentre les contraintes, ce qui rend l'angle moins prévisible. À 1T (rayon = épaisseur), la plupart des métaux donnent des résultats fiables ; à ≥ 2T, le risque de fissuration diminue, mais la variation de la longueur de la bride augmente.

Ligne directrice empirique :

Chaque augmentation d'épaisseur de 0,5 mm peut modifier l'angle de pliage final de ≈ 0,2° si l'outil et la pression restent constants. L'équilibrage du rapport rayon/épaisseur dès le stade de la CAO permet d'éviter les corrections ultérieures sur la presse plieuse.

Outillage et précision des presses plieuses

La qualité de l'outil définit le plafond de tolérance réalisable. Les presses plieuses servoélectriques CNC modernes atteignent une répétabilité angulaire de ±0,5° ; les anciennes presses plieuses mécaniques fluctuent de ±2° ou plus.

Influences clés :

- Largeur de la matrice et angle du poinçon : Trop étroit = cintrage excessif ; trop large = déformation insuffisante.

- Usure des outils : Ajoute une variation de ±0,25 mm dans le temps.

- Étalonnage de la machine : Une dérive de la profondeur du bélier de > 0,1 mm peut modifier l'angle de 1°.

DFM Insight : Lors de l'approvisionnement en pièces, demandez aux fournisseurs le type de frein et le calendrier d'étalonnage. Attendez-vous à une plus grande répétabilité des systèmes servo-motorisés.

Compétences de l'opérateur et variables de configuration

Même avec l'automatisation, la configuration humaine influe sur le résultat. Les opérateurs expérimentés compensent les différences d'épaisseur, de lubrification et de température d'un lot à l'autre. Un mauvais serrage ou une pression inégale entraînent des angles non uniformes sur la longueur du pli.

Un alignement cohérent de la jauge arrière et des essais de pliage avant les tirages complets contribuent à maintenir la stabilité dimensionnelle. Pour les pièces critiques, il convient d'enregistrer les données des essais initiaux afin d'ajuster les décalages de la machine dans les lots ultérieurs.

Comment spécifier des tolérances pratiques?

Le bon équilibre des tolérances garantit la fabricabilité et la fonctionnalité. Les idées suivantes montrent comment définir des limites réalisables et les communiquer efficacement avec les fabricants.

Équilibrer la conception et la fabricabilité

Un tolérancement raisonnable garantit le fonctionnement des pièces sans augmenter les coûts. Des limites trop strictes augmentent l'usure des outils, le temps d'inspection et le taux de rejet. Des tolérances trop souples risquent d'entraîner un mauvais ajustement et des problèmes de vibration.

Portées pratiques par application :

- Panneaux d'électronique grand public → ±0,25 mm / ±1°.

- Supports automobiles → ±0,5 mm / ±2°.

- Châssis de machines lourdes → ±1,0 mm / ±3°.

Exemple d'impact sur les coûts :

La réduction de la tolérance d'une bride de ±0,5 mm à ±0,25 mm augmente généralement le coût de fabrication de 30 à 40 %.

Définir d'abord les dimensions critiques pour la fonction (CTF), puis assouplir les autres.

Référence aux normes industrielles

Utiliser la norme ISO 2768 ou DIN 6935 comme langage commun entre le concepteur et le fabricant.

| Classe de tolérance | Linéaire (≤30 mm) | Angulaire (°) | Cas d'utilisation |

|---|---|---|---|

| Fine (f) | ±0,1 mm | ±0.5 | Assemblages de précision |

| Moyen (m) | ±0,2 mm | ±1 | Tôlerie générale |

| Grossier (c) | ±0,5 mm | ±1.5 | Grandes structures |

L'indication des tolérances par norme permet d'éviter les litiges et de clarifier les attentes des fournisseurs internationaux.

Plages typiques réalisables dans les magasins modernes

| Caractéristique | Tolérance typique | Notes |

|---|---|---|

| Angle de courbure | ±1° | Presse plieuse CNC |

| Longueur de la bride | ±0,25 mm | ≤ 1,5 mm d'épaisseur |

| Dimension multi-courbe | ±0,5 mm | Erreur cumulée |

| Distance entre le trou et le coude | ±0,25 mm | Alignement critique |

| Taille totale | ±0,75 mm | Après avoir formé |

Inclure ces fourchettes dans les dessins ou les accords techniques afin de fixer des objectifs de qualité réalisables.

Communiquer efficacement sur les tolérances

Marquez clairement les dimensions critiques sur les dessins - les codes couleur ou les drapeaux de caractéristiques aident les opérateurs à se concentrer sur les points les plus importants en termes de précision. Fournissez des notes de référence telles que "Dimensions non contrôlées ±0,5 mm, sauf indication contraire". Cette approche permet d'éviter de perdre du temps en vérifications excessives de caractéristiques à faible impact.

Considérations de conception pour un cintrage précis

Une bonne conception minimise les variations avant même le début de la production. Cette section décrit la géométrie, la direction du grain et les calculs qui permettent d'obtenir des cintrages cohérents et reproductibles.

Éviter la sur-tolérance

La spécification de tolérances ultra-serrées n'améliore pas toujours la qualité - elle augmente souvent les coûts et les délais. Chaque 0,1 mm de précision supplémentaire peut nécessiter un outillage spécialisé, une vitesse de formage plus lente et des étapes d'inspection supplémentaires. Au fil du temps, cela se traduit par une diminution du rendement et une augmentation des taux de rejet.

Une stratégie de tolérance basée sur la fonction permet d'équilibrer la précision et le coût.

- Dimensions critiques : distances entre les trous et les coudes, brides d'accouplement, interfaces d'étanchéité → contrôle étroit (±0,15-0,25 mm).

- Dimensions non critiques : panneaux décoratifs, pattes de support → plage détendue (±0,5-1 mm).

Note de l'ingénieur : Pour un projet de châssis de télécommunications, l'assouplissement des tolérances des brides latérales de ±0,2 mm à ±0,5 mm a permis de réduire le temps d'installation de 20% sans affecter l'ajustement ou la rigidité.

Comptabilisation de la remontée mécanique

Le retour élastique se produit lorsque le métal reprend partiellement sa forme initiale après le pliage. L'angle de pliage "s'ouvre", en particulier dans les matériaux plus durs. Valeurs typiques du retour élastique :

| Matériel | Retour élastique typique | Notes |

|---|---|---|

| Aluminium 5052-H32 | 2°-3° | Haute élasticité |

| Acier inoxydable 304 | 3°-5° | Plus prononcés |

| Acier doux (CRS) | 1°-1.5° | Plus facile à contrôler |

Méthodes d'indemnisation :

- Surpliage : Se pencher légèrement au-delà de l'angle cible (par exemple, cible de 88° → forme à 87°).

- Bottoming ou coining : Formage à haute pression qui déforme plastiquement la zone de pliage, minimisant ainsi la reprise.

- Contrôle adaptatif de la CNC : Capteurs laser en temps réel qui ajustent automatiquement la profondeur du bélier.

Les presses plieuses servoélectriques modernes peuvent atteindre une cohérence de ±0,5° grâce à la mesure en direct du retour élastique, même sur des lots de matériaux mélangés.

Direction du grain et axe de pliage

Le sens de laminage du métal affecte directement la résistance à la fissuration et la répétabilité.

- Pliage en travers du grain : Étirement plus uniforme, moins de fissures.

- Cintrage parallèle au grain : Augmente le risque de fracture et de variation du retour élastique.

Pour les alliages minces inoxydables ou à haute résistance, les fissures le long de la ligne de pliage suivent souvent le dessin du grain. Pour éviter cela, il faut toujours spécifier le sens du pliage sur les dessins - par ex, "Ligne de pliage perpendiculaire à la direction du roulage".

Aperçu de la conception : Dans une feuille d'acier inoxydable 304 (1,5 mm d'épaisseur), le changement de l'orientation du pli perpendiculairement au grain a réduit la variation de l'angle de ±2,5° à ±1° dans les essais.

Contrôle de la déduction et de l'allocation de courbure

La déduction de la courbure (BD) et la courbure allocation (BA) définissent la quantité de matériau utilisée dans la zone de pliage - des valeurs incorrectes entraînent directement des erreurs de longueur de bride.

Formules clés :

- BA = (π/180) × Angle de courbure × (R + K × T)

- BD = 2 × Longueur de la bride - Longueur du plat

Où ?

- R. = rayon de courbure intérieur

- T = épaisseur du matériau

- K = Facteur K (rapport entre l'emplacement de l'axe neutre et l'épaisseur, généralement 0,3-0,5)

Exemple :

Pour une courbure de 90°, R = 1,5 mm, T = 1,0 mm, K = 0,4 → 1,5 mm.

BA = (π/180 × 90) × (1,5 + 0,4 × 1,0) ≈ 1,67 mm

L'utilisation d'un BA correct permet de s'assurer que la longueur du modèle plat est égale aux dimensions finales de la pièce formée, ce qui réduit les reprises et les rebuts.

Utiliser le retour d'information de la DFM au début de la conception

Avant de finaliser les dessins de la pièce, demandez à votre fournisseur d'évaluer la capacité de pliage. Les fabricants peuvent fournir des données réelles, telles que les angles réalisables, les rayons préférés et les options de largeur d'outil. Cette collaboration permet d'éviter les hypothèses de tolérance irréalistes qui ralentissent l'établissement des devis et augmentent le coût de l'outillage.

Conseil rapide : Pour les boîtiers de précision, faites participer votre fournisseur au pliage des prototypes - utilisez des pièces d'essai pour affiner la correction du BD et du retour élastique avant la production en série.

Aspects avancés et souvent négligés

Le cintrage moderne implique plus que des angles et des dimensions. Découvrez comment la GD&T, l'automatisation et les technologies de contrôle en temps réel améliorent la précision et la fiabilité des processus.

Dimensionnement et tolérancement géométriques (GD&T) dans les pièces pliées

Les tolérances traditionnelles ± se concentrent sur les dimensions individuelles, mais elles ne décrivent pas comment les caractéristiques s'alignent en 3D. La GD&T définit des relations fonctionnelles telles que la planéité, la perpendicularité et la position.

Exemple :

Un support peut respecter la tolérance de pliage de ±1° mais échouer à l'assemblage parce que ses brides ne sont pas d'équerre. En appliquant les symboles GD&T - tels que la perpendicularité de 0,2 mm par rapport à la référence A - les ingénieurs contrôlent le véritable alignement fonctionnel.

La GD&T garantit la cohérence de la forme, de l'ajustement et de la fonction au-delà des simples limites linéaires ou angulaires.

Automatisation et compensation en temps réel

Les presses plieuses de l'industrie 4.0 utilisent désormais un contrôle d'angle en boucle fermée, des scanners laser et des systèmes de couronnement intelligents. Ces systèmes mesurent chaque pliage au fur et à mesure qu'il se produit, en comparant le retour d'information en temps réel à l'angle programmé. La machine ajuste alors instantanément la pression du coulisseau, en compensant les variations d'épaisseur ou de dureté.

Recherche publiée dans le Journal of Manufacturing Systems (2022) a constaté que la correction automatisée des angles réduisait les erreurs de pliage de 35% et les rebuts de 28%. Cette technologie simplifie également la formation des opérateurs et réduit la dépendance à l'égard du jugement manuel.

Problèmes courants et dépannage

Même les installations soigneusement configurées peuvent échouer dans des conditions réelles. Ces conseils pratiques permettent de diagnostiquer et de corriger rapidement les problèmes courants de tolérance au pliage.

| Problème | Cause probable | Solution recommandée |

|---|---|---|

| Angles de courbure irréguliers | Usure de l'outil ou pression irrégulière | Recouper les matrices, recalibrer la presse plieuse |

| Désalignement de la bride | Décalage de la butée arrière ou erreur de serrage | Vérifier l'étalonnage et le parallélisme de la jauge |

| Distorsion du trou près du coude | Trou trop proche de la ligne de pliage | Garder une épaisseur de matériau ≥ 2× par rapport à la courbure |

| Mauvais ajustement de l'assemblage | Erreur cumulée de multi-courbure | Révision de la séquence et de l'ordre des virages |

| Retour élastique excessif | Matériau à haute limite d'élasticité | Surplomber légèrement ou utiliser la méthode du monnayage |

Conseil : Documenter les écarts de tolérance récurrents. Au fil du temps, vos données historiques deviennent un modèle prédictif du comportement des matériaux et des machines.

Conclusion

Le contrôle des tolérances de pliage des tôles ne consiste pas à rechercher des chiffres parfaits, mais à obtenir des résultats prévisibles. En alignant les intentions de conception sur les capacités de fabrication, les équipes peuvent réduire les déchets, raccourcir les délais et maintenir la précision dans chaque lot de production.

Chez Shengen, notre équipe d'ingénieurs combine un outillage de précision, des presses plieuses automatisées et des systèmes de qualité certifiés ISO 9001 pour fournir des pièces de tôlerie à tolérance serrée, des prototypes à la production à grande échelle. Téléchargez vos fichiers CAO dès aujourd'hui pour un examen DFM gratuit et un rapport d'optimisation des tolérances dans les 24 heures.

FAQ

Quelle est la tolérance de pliage réaliste pour les pièces en acier inoxydable ?

Pour l'acier inoxydable d'une épaisseur inférieure à 2 mm, il est généralement possible d'obtenir un angle de ±1° et une longueur de bride de ±0,25 mm.

Comment réduire le retour élastique ?

Augmenter le rayon de courbure, surcourber légèrement, ou utiliser un fond/une soudure avec une pression de formage plus élevée.

Pourquoi les pièces à courbures multiples présentent-elles des écarts plus importants ?

Chaque pliage introduit de petites erreurs qui s'accumulent. Il convient de revoir la séquence de pliage et d'utiliser le formage à l'aide de gabarits pour garantir la cohérence.

Quelles sont les normes relatives aux tolérances de pliage ?

Les normes ISO 2768-1/2 et DIN 6935 définissent les tolérances linéaires et angulaires générales pour les pièces fabriquées.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.