Lorsque les pièces métalliques sortent de la machine, elles sont rarement prêtes à l'emploi. Les arêtes vives, les bavures et les surfaces rugueuses peuvent causer des problèmes. Ces défauts ralentissent la production et nuisent à la qualité. Si vous travaillez avec des pièces usinées ou estampées à commande numérique, vous devez obtenir une finition lisse. L'ébavurage permet de résoudre ce problème.

Les pièces lisses sont importantes. De mauvaises arêtes entraînent des blessures, des dommages et des problèmes d'ajustement. Voyons plus en détail ce qui cause les bavures et comment les éliminer.

L'ébarbage : Définition et causes

Avant de choisir la bonne méthode d'ébavurage, il est essentiel de comprendre ce que cela signifie et pourquoi les bavures se produisent. Cela permet d'éviter les problèmes de qualité et de faciliter la production.

Qu'est-ce que l'ébarbage ?

L'ébavurage consiste à éliminer les petites arêtes rugueuses laissées sur une pièce métallique après le découpage, le perçage, le fraisage ou l'emboutissage. Ces arêtes résiduelles sont appelées bavures. Les bavures sont tranchantes, indésirables et souvent invisibles au premier coup d'œil. Elles peuvent affecter l'ajustement, le mouvement ou l'apparence d'une pièce. En les éliminant, on rend la pièce plus sûre à manipuler, plus facile à assembler et plus performante.

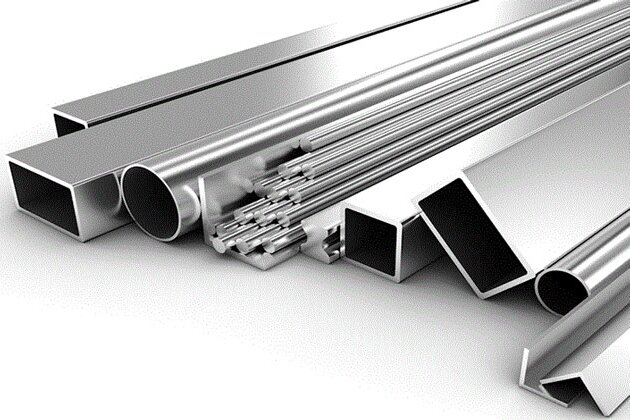

Il existe de nombreuses façons d'ébavurer. Il peut s'agir d'outils manuels, de machines ou de produits chimiques. Le choix dépend de la forme de la pièce, du matériau et du niveau de finition requis.

Pourquoi les bavures se forment-elles ?

Les bavures se forment lorsque les outils de coupe se déplacent dans le métal et repoussent la matière au lieu de la couper proprement. Ce phénomène est dû à la pression, à la chaleur et à la vitesse utilisées pendant l'usinage. Lorsqu'un foret sort d'un trou ou qu'une fraise s'arrête à la fin d'une passe, le métal restant s'enroule ou se déchire.

Les causes les plus courantes sont des outils émoussés, des vitesses de coupe incorrectes ou un mauvais alignement de l'outil. Les matériaux plus tendres, tels que l'aluminium, sont plus sujets aux bavures. Même de petits changements dans la configuration peuvent entraîner des bavures.

Pourquoi l'ébarbage est-il nécessaire ?

Les bavures sur les pièces métalliques peuvent sembler inoffensives à première vue. Mais avec le temps, elles peuvent causer de réels problèmes pour le produit et la chaîne de production.

Les bavures peuvent rendre difficile l'emboîtement des pièces lors de l'assemblage. Elles peuvent provoquer des blocages ou des désalignements dans les systèmes mécaniques. Les bavures tranchantes présentent également un risque de coupure pour les travailleurs et les utilisateurs finaux. Dans les pièces en mouvement, les bavures peuvent se détacher et endommager d'autres composants.

Les bavures peuvent également perturber les mesures. Même une légère bavure peut perturber les contrôles de tolérance et entraîner le rejet de certaines pièces. Dans des secteurs tels que l'aérospatiale ou l'électronique, cela se traduit par des coûts supplémentaires et des temps d'arrêt.

L'élimination des bavures contribue à rendre les pièces plus sûres, plus précises et plus fiables. Elle permet également de satisfaire les clients et de réduire le risque de retours ou de problèmes liés à la garantie.

Types de bavures

Les fraises se présentent sous de nombreuses formes. Chaque type se forme différemment, en fonction de la façon dont le matériau est coupé ou façonné. Connaître le type de bavure permet de choisir la meilleure méthode d'élimination.

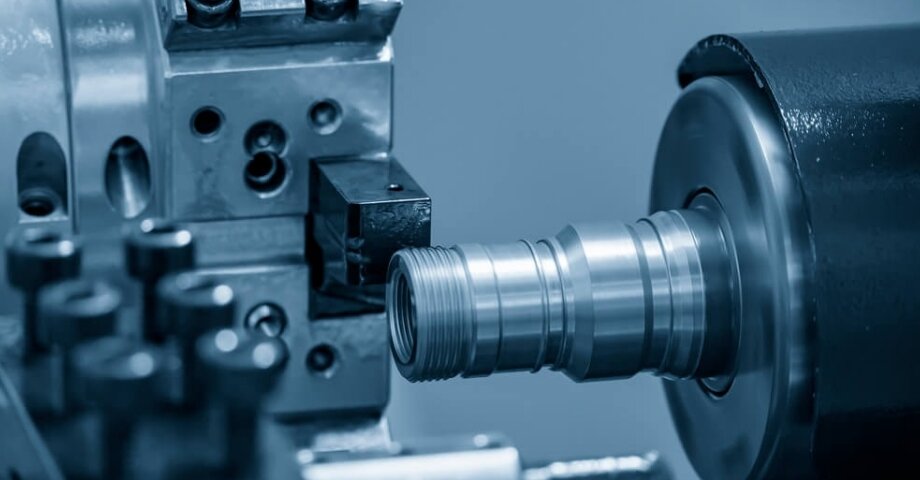

Fraises-machines

Les bavures de machine apparaissent généralement au cours de processus tels que fraisage, tournant, forage, ou affûtage. Ces bavures se forment généralement au point de sortie de l'outil. Elles sont fréquentes dans les pièces fabriquées avec des machines à commande numérique ou des tours. Un mauvais affûtage de l'outil ou des vitesses de coupe élevées peuvent aggraver le problème.

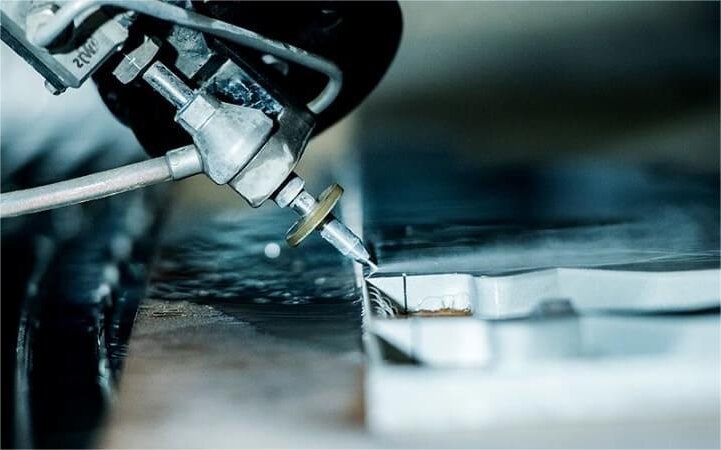

Bavures thermiques

Les brûlures thermiques sont causées par la chaleur lors de la coupe. Des processus tels que découpe au laser ou coupage au plasma peut faire fondre les bords du matériau. Lorsque le métal fondu refroidit, il se durcit pour former des pointes rugueuses et acérées. Ces bavures se retrouvent généralement dans les opérations à grande vitesse ou à haute température.

Bavures restantes

Les bavures restantes sont les arêtes restantes qui ne sont pas entièrement coupées. Cela peut se produire lorsque la force de coupe est trop faible ou que l'outil ne pénètre pas suffisamment. Ces bavures se présentent souvent sous la forme de fines lèvres ou de languettes.

Burrs de Poisson

Les bavures de Poisson se forment en raison de la déformation du matériau. Sous l'effet de la pression, le métal s'étale latéralement. Cet écoulement latéral peut créer une arête le long du bord. Ce phénomène tire son nom du coefficient de Poisson, qui décrit la dilatation des matériaux dans les directions perpendiculaires à la force.

Bavures externes

Les bavures externes se trouvent sur les bords extérieurs d'une pièce. Elles sont faciles à repérer et souvent tranchantes. Elles se forment lorsqu'un outil de coupe sort du matériau, ce qui entraîne une déchirure ou une courbure de l'arête vers l'extérieur.

Bavures internes

Les bavures internes se produisent à l'intérieur des trous ou des fentes. Elles sont plus difficiles à détecter et à éliminer. Les bavures internes peuvent entraîner le blocage des pièces lors de l'assemblage ou une mauvaise étanchéité des composants serrés.

Comment éliminer les bavures sur le métal ?

Il existe de nombreuses façons d'éliminer les bavures. La bonne méthode dépend de la forme de la pièce, du matériau et de la finition souhaitée. Vous trouverez ci-dessous les méthodes les plus courantes utilisées dans le travail des métaux.

Ébavurage mécanique

L'ébavurage mécanique utilise des machines ou des outils pour meuler, poncer ou brosser les bavures. Cette méthode fonctionne bien pour les pièces plates ou les formes simples. Les méthodes utilisées sont le culbutage, les meules, les bandes abrasives et les brosses rotatives. C'est une méthode rapide et rentable pour les pièces en grande quantité. Mais elle ne permet pas toujours d'atteindre les trous profonds ou les coins étroits.

Ébavurage thermique

L'ébavurage thermique utilise la chaleur pour éliminer les bavures. La pièce est placée dans une chambre hermétique. Un mélange de gaz et d'oxygène est ensuite enflammé. La petite explosion brûle les fines bavures sans endommager la partie centrale. Cette méthode est idéale pour les bavures internes ou les endroits difficiles d'accès. Toutefois, elle nécessite des contrôles et des équipements de sécurité spécialisés.

Ébavurage cryogénique

L'ébavurage cryogénique consiste à congeler la pièce à l'aide d'azote liquide. Cela rend les bavures cassantes. Elles sont ensuite enlevées par sablage à l'aide d'un média en plastique. Cette méthode est respectueuse de la pièce de base et convient aux composants petits ou délicats. Il est souvent utilisé dans l'électronique ou les pièces de précision.

Ébavurage manuel

L'ébarbage manuel est réalisé à l'aide d'outils tels que des grattoirs, des limes, des lames ou des tampons abrasifs. Il est flexible et peu coûteux. Il convient aux petits lots ou aux pièces personnalisées. Il permet un contrôle précis. Mais il prend plus de temps et dépend de l'habileté de l'ouvrier. Il ne convient pas à la production de masse.

Ébavurage électrochimique

L'ébavurage électrochimique utilise un courant électrique et une solution spécialisée pour dissoudre les bavures. La pièce est placée près d'une électrode et l'électricité élimine chimiquement la bavure. C'est la méthode la plus efficace pour les petites bavures internes dans les métaux durs. Il laisse une finition lisse et fonctionne bien pour les pièces aux tolérances serrées.

Comment choisir la bonne méthode d'ébavurage? ?

Le choix de la méthode d'ébavurage la plus efficace permet d'économiser du temps et de l'argent. Voici les facteurs clés à prendre en compte :

Quantité de pièces

Si vous travaillez avec des lots importants, les méthodes d'ébavurage automatisées, telles que l'ébavurage en tambour ou l'ébavurage thermique, sont plus efficaces. Elles permettent de gagner du temps et de réduire les coûts de main-d'œuvre. Pour les petites séries ou les prototypes, l'ébavurage manuel offre plus de contrôle et de flexibilité.

Géométrie des pièces

Les formes simples sont plus faciles à ébavurer à l'aide de machines ou de brosses. En revanche, les formes complexes avec des trous profonds ou des angles serrés nécessitent des méthodes spéciales, telles que l'ébavurage électrochimique ou thermique. La technique doit atteindre toutes les bavures sans endommager la pièce.

type de materiau

Les métaux mous, comme l'aluminium, sont plus faciles à ébavurer. Les métaux plus durs, comme l'acier inoxydable ou le titane, peuvent nécessiter des méthodes plus robustes, comme le meulage ou l'ébavurage électrochimique. Certains matériaux réagissent mal à la chaleur, ce qui rend les méthodes thermiques inadaptées.

Précision requise

Si votre pièce a besoin d'une finition lisse ou de tolérances serrées, évitez les méthodes grossières. L'ébavurage électrochimique et cryogénique offre une grande précision. L'ébavurage manuel est efficace pour les réglages fins, mais il peut introduire des variations entre les pièces.

Meilleures pratiques pour l'ébavurage

Un bon ébavurage ne consiste pas seulement à éliminer les bavures. Il s'agit de le faire en toute sécurité, de manière cohérente et sans endommager la pièce. Voici quelques conseils pour améliorer le processus.

Inspecter d'abord les emplacements des bavures

Vérifiez toujours les endroits où les bavures sont le plus susceptibles de se former. Concentrez-vous sur les points de sortie de l'outil, les trous percés et les arêtes vives. Connaître l'emplacement des bavures permet de choisir l'outil et la méthode appropriés.

Exercer une pression constante

Qu'il s'agisse d'ébavurage à la main ou à l'aide d'une machine, il convient d'exercer une pression uniforme sur la pièce. Une pression trop forte peut endommager la pièce. Une pression insuffisante peut laisser des bavures. La régularité garantit de meilleurs résultats et une plus longue durée de vie de l'outil.

Contrôle du temps d'ébavurage

Ne pas surchauffer. Une durée de traitement trop longue peut entraîner des erreurs d'arrondi ou modifier les dimensions de la pièce. La durée est juste suffisante pour éliminer les bavures sans nuire à la précision.

Utiliser des abrasifs ou des outils appropriés

Choisissez les bons outils en fonction du matériau et de la forme de la pièce. Utilisez des abrasifs à grain fin pour les pièces délicates. Utilisez des outils plus puissants pour les métaux plus durs. Un outil inadapté peut laisser des rayures ou des bavures.

Automatiser quand c'est possible

Si vous travaillez avec des volumes de pièces importants, l'automatisation peut améliorer la vitesse et la qualité. Les machines exercent une pression constante, suivent des trajectoires programmées et réduisent les erreurs humaines. C'est un bon moyen de maintenir des résultats cohérents.

Conclusion

L'ébavurage est une étape cruciale pour garantir que les pièces métalliques sont sûres, propres et prêtes à l'emploi. Les bavures peuvent sembler minimes, mais elles affectent l'ajustement, la fonction et la qualité. En comprenant comment les bavures se forment et en choisissant la méthode d'enlèvement appropriée, vous pouvez éviter les retards, les retouches ou la défaillance des pièces. Un processus d'ébavurage approprié permet de gagner du temps, d'améliorer la durée de vie des produits et de satisfaire les clients.

Besoin d'aide pour choisir la meilleure solution d'ébavurage pour vos pièces ? Contacter notre équipe pour obtenir des conseils d'experts et des devis rapides. Nous ferons en sorte que vos pièces métalliques soient exemptes de bavures et prêtes pour la production.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.

Une réponse