Die Qualität der Schweißnaht ist beim professionellen Schweißen entscheidend. Sie sorgt für Haltbarkeit und Sicherheit. Ein Schweißfehler, der oft unbemerkt bleibt und die Ästhetik und Festigkeit eines Schweißschnitts zerstört, ist ein häufiger Schweißfehler. Dieser Artikel untersucht die Komplexität von Schweißeinbrand und erklärt, was er ist, warum er auftritt und wie man ihn effektiv verhindern kann.

Hinterschnittschweißen: Grundlagen

Was ist ein Schweißeinbrand?

Definition und Übersicht

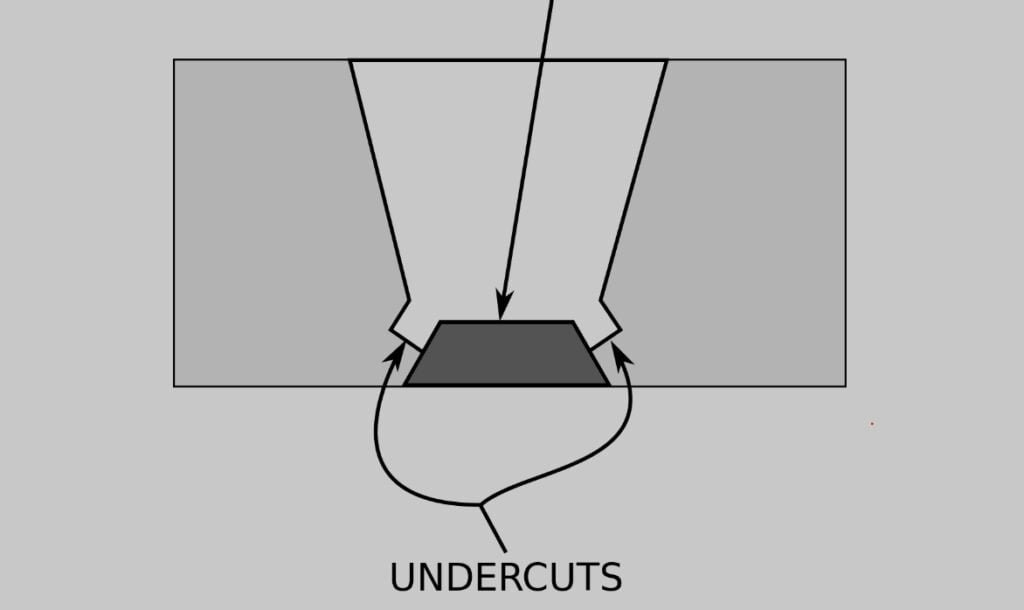

Ein typischer Schweißfehler ist der Einbrand. Dieser tritt auf, wenn die Schweißnaht das Grundmetall nicht ausreichend bedeckt. Dieser Fehler kann die strukturelle Integrität erheblich schwächen und die Schweißverbindung anfälliger für Fehler machen.

Arten von Hinterschneidungen beim Schweißen

- Äußerer Unterschnitt: Der Unterschnitt ist als Rille auf der Oberfläche sichtbar. Er ist leichter zu erkennen und somit zu korrigieren. Sein Vorhandensein weist auf eine mögliche Schweißschwäche hin, die sofortiger Aufmerksamkeit bedarf.

- Hinterschnittene Interne: Dieser Unterschnitt muss deutlicher zu erkennen sein als sein äußeres Gegenstück. Er tritt innerhalb der Schweißnaht auf und kann schwieriger zu erkennen sein. Um ihn zu erkennen, sind anspruchsvolle Prüfmethoden erforderlich. Er ist schwieriger zu erkennen, stellt jedoch ein ernstes Risiko für die strukturelle Integrität der Schweißnaht dar.

Beim Schweißen muss unbedingt auf Unterhöhlungen geachtet werden.

Um die strukturelle Integrität und Haltbarkeit geschweißter Komponenten zu erhalten, ist es wichtig, sich um Hinterschneidungen zu kümmern. Hinterschneidungen können Spannungskonzentrationen und Rissausbreitung verursachen. Sie können auch zum Versagen einer Schweißbaugruppe führen.

Einbrandkerben beim Schweißen: Was sind die Ursachen?

Unterhöhlung ist ein häufiger, aber vermeidbarer Schweißfehler. Er kann verschiedene Ursachen haben.

- Übermäßiger Wärmeeintrag: Wenn die Strom- oder Spannungseinstellung zu hoch ist, schmilzt das Grundmetall schneller, als das Füllmetall den Hohlraum füllen kann. Dies führt zu Einbrandkerben an den Kanten der Schweißnaht.

- Unsachgemäßer Umgang mit Elektroden: Ein falscher Elektrodenwinkel oder eine Elektrode mit der falschen Größe können die Hitze fehlleiten, was zu einer ungleichmäßigen Verteilung und somit zu Unterätzungen führen kann.

- Ungeeignetes Füllmaterial oder Schutzluft: Falsche Zusatzwerkstoffe oder Schutzgase können zu Abweichungen im thermischen Verhalten der Grundwerkstoffe und der Schweißnaht führen, die sich in Form von Hinterschneidungen oder Spalten aufgrund mangelhafter Verschmelzung äußern können.

- Fehlerhafte Schweißpraktiken: Eine schlechte Technik oder eine ungeeignete Schweißgeschwindigkeit kann dazu führen, dass das Füllmaterial nicht in das Grundmetall eindringt oder schmilzt, was zu Schwachstellen wie Einbrandkerben führt.

- Beeinträchtigte Elektrodenintegrität: Die Verwendung einer angefeuchteten oder verunreinigten Elektrode kann zu einer Destabilisierung des Lichtbogens und einer Beeinträchtigung der Reinheit des Schweißbades führen, wodurch sich die Gefahr von Unterschnitten und anderen Defekten erhöht.

Das Verständnis und die Behebung der Ursachen ist entscheidend, um die Festigkeit von Schweißverbindungen sicherzustellen. Dies unterstreicht die Bedeutung präziser Parameter, der richtigen Technik und der Auswahl geeigneter Materialien.

Die Auswirkungen der Schweißintegrität auf Hinterschneidungen

Das Unterschneiden einer Schweißnaht kann ihre Integrität beeinträchtigen und die Festigkeit des fertigen Produkts beeinträchtigen. Wie sich das Unterschneiden auf die Schweißnahtfestigkeit auswirkt:

Schwächen in der Struktur

Der Hinterschnitt erzeugt eine Kerbe am Rand der Schweißnaht. Dadurch wird die Materialfläche verringert, die die Last tragen kann. Dies verringert die strukturelle Festigkeit einer Schweißnaht und macht sie weniger widerstandsfähig gegen Betriebsbelastungen.

Spannungskonzentrationspunkte

Hinterschneidungen können als Spannungskonzentratoren in Materialien wirken. Sie verstärken die Spannung über das normalerweise Erwartbare hinaus. Dies ist insbesondere bei Anwendungen problematisch, die Vibrationen oder zyklischen Belastungen ausgesetzt sind, da es zu einem vorzeitigen Ausfall der Schweißkomponente führen kann.

Rissbildung: Mögliche Vorteile

Unterschnitte schwächen nicht nur die Schweißnaht, sondern bieten auch eine Stelle, an der sich Risse bilden können. Unterschnittrisse können sich unter dem Einfluss von Betriebsspannungen ausbreiten und zu strukturellem Versagen führen. Dieses Risiko ist besonders bei kritischen Anwendungen besorgniserregend, bei denen ein Versagen katastrophale Folgen haben könnte.

Erkennen und Vermeiden von Schweißeinbrand

Anzeichen und Symptome einer Unterbietung

Shengen ist bestrebt, sicherzustellen, dass unsere Schweißnähte von höchster Qualität sind. Es ist wichtig, Anzeichen von Unterschnitten so früh wie möglich im Produktionsprozess zu erkennen. Dies hilft uns, unsere hohen Standards aufrechtzuerhalten. So gehen wir bei der Erkennung von Unterschnitten vor:

Visuelle Inspektionstechniken

Die Sichtprüfung ist die einfachste und schnellste Methode, um Unterschnitte zu erkennen. Unsere Prüfer werden darin geschult, Unregelmäßigkeiten in der Schweißnaht zu erkennen. Sie konzentrieren sich auf Rillen und Kerben, die auf Unterschnitte hinweisen können. Diese Methode eignet sich gut für äußere Unterschnitte, die mit bloßem Auge erkennbar sind. Durch den Einsatz geeigneter Beleuchtungs- und Vergrößerungswerkzeuge können Prüfer die Schweißqualität genau beurteilen.

Einsatz zerstörungsfreier Prüfungen (NDT-Methoden)

Wir verwenden zerstörungsfreie Methoden (NDT), um eine umfassende Prüfung durchzuführen. Mithilfe von Röntgenprüfungen, Magnetpulverprüfungen und Ultraschallprüfungen können wir die innere Struktur untersuchen, ohne die Komponenten zu beschädigen. Diese Methoden vertiefen unser Verständnis der Schweißnaht. Sie decken Probleme auf, die bei einer visuellen Prüfung nicht sichtbar sind.

Vermeidung einer Hinterschnittschweißung

Wir passen Schweißparameter und -techniken an, um Einbrandkerben beim Schweißen zu vermeiden. Hier sind einige Tipps, um Ihr Schweißen zu verbessern und Einbrandkerben zu vermeiden.

- Optimale Spannungs- und Stromeinstellungen: Es ist wichtig, den Sweet Spot zu finden. Das Ziel ist, das richtige Gleichgewicht zwischen Hitze und Spritzern zu finden. Eine Schweißtabelle oder ein Rechner hilft Ihnen dabei, die richtigen Material- und Dickeneinstellungen zu bestimmen.

- Präziser Winkel und Größe der Elektrode: Der Winkel der Elektrode sollte eine gleichmäßige Wärmeverteilung über die Schweißnaht ermöglichen. Am häufigsten verwenden Schweißer 90-Grad-Winkel für horizontales oder flaches Schweißen. Sie verwenden 45-Grad-Winkel für vertikale Schweißungen und eine leichte Neigung von 5-15 Grad für Überkopfschweißungen. Es ist auch wichtig, die Elektrodengröße an die Dicke des Grundmetalls und die Fugenkonstruktion anzupassen. Eine feinere Elektrode erzeugt ein kleineres Schweißbad und einen fokussierteren Lichtbogen, wodurch das Risiko eines Unterschnitts verringert wird.

- Auswahl des richtigen Füllmetalls: Durch die Auswahl eines Füllstoffs mit ähnlichen Eigenschaften wie das Grundmetall (Zugfestigkeit, Formbarkeit und Wärmeausdehnung) können Sie Rissbildung und Verformung durch thermische Spannung reduzieren. Schutzgase müssen sorgfältig ausgewählt werden, um das Schweißbad vor Verunreinigung und Oxidation zu schützen. Die Optionen reichen von Argon, Helium oder Kohlendioxid für Nichteisenmetalle, Sauerstoff oder Kohlendioxid für Kohlenstoffstähle bis hin zu einer Mischung aus Argon, Kohlendioxid und Sauerstoff für rostfreie Stähle.

- Verbesserte Schweißtechnik und -geschwindigkeit: Es ist wichtig, Ihre Schweißtechniken zu verfeinern, um glatte, gleichmäßige Schweißnähte zu erhalten. Sie können eine gleichmäßige Wärmeabgabe aufrechterhalten, indem Sie das Pendeln und Schwingen der Elektroden minimieren. Dadurch wird ein Unterschneiden verhindert. Die Schweißgeschwindigkeit sollte mit der Abscheidungsrate des Füllmetalls und dem Schmelzen des Grundmetalls übereinstimmen. Bei zu langsamer Schweißgeschwindigkeit kann es zu Überschmelzen kommen, während eine schnelle Geschwindigkeit das Eindringen oder Verschmelzen beeinträchtigen kann.

- Wartung: Es ist wichtig, die Elektroden sauber und trocken zu halten. Um Feuchtigkeit zu vermeiden, die zu Porosität, Wasserstoffversprödung und Lichtbogeninstabilitäten führen kann, lagern Sie sie trocken oder verwenden Sie einen Trockner. Das Reinigen der Elektroden vor dem Schweißen zum Entfernen von Verunreinigungen gewährleistet ein reines Schweißbad.

Sie können die Anzahl der durch Unterschneiden Ihrer Schweißnähte verursachten Defekte verringern und gleichzeitig die Effizienz und Qualität des Prozesses verbessern.

Reparatur und Sanierung von Schweißhinterschnitten

Beurteilung der Schwere von Unterschnitten

Shengens Ansatz zur Qualitätssicherung umfasst die Vermeidung von Defekten wie Unterschnitten und deren effektives Management, wenn sie auftreten. Der erste Schritt besteht darin, den Schweregrad des Unterschnitts genau zu beurteilen. Dies wird unsere Entscheidungen über notwendige Reparaturen beeinflussen.

Reparaturkriterien

Bei der Entscheidung, einen Hinterschnitt zu reparieren, spielen mehrere Faktoren eine Rolle. Dazu gehören die Tiefe und Größe des Hinterschnitts sowie seine Position. Wir bewerten den Hinterschnitt, um festzustellen, ob er verhindert, dass die Schweißnaht den Konstruktionsspezifikationen und -standards entspricht. Bei der Entscheidung, ob eine Reparatur erforderlich ist, berücksichtigen wir auch Ästhetik, Dauerfestigkeit und Tragfähigkeit der Schweißnaht.

Folgenabschätzung zur strukturellen Integrität

Hinterschneidungen können die Querschnittsfläche des Materials verringern, was sich auf seine Festigkeit und Widerstandsfähigkeit gegenüber Betriebsbelastungen auswirkt. Bei der Beurteilung der Schwere einer Hinterschneidung berücksichtigen wir ihr Potenzial, Risse zu verursachen oder vorhandene Fehler zu vergrößern. Diese Beurteilung umfasst eine gründliche Analyse der Betriebsumgebung der geschweißten Struktur, die Faktoren wie dynamische Belastungen, Temperaturschwankungen und die Einwirkung korrosiver Materialien umfassen kann.

Techniken zur Reparatur von Unterschnitten

Wenn der Unterschnitt repariert werden muss, wendet Shengen spezielle Techniken an. Dies sind einige der wichtigsten Strategien und Techniken, die wir anwenden:

Schweißreparaturtechniken

- Nachschweißen: Das Abschleifen des Bereichs der Hinterschneidung ist oft der erste Schritt bei vielen Reparaturprozessen. Dadurch entsteht eine gleichmäßige, saubere Oberfläche ohne Defekte. Diese Vorbereitung ist für eine starke, fehlerfreie Nachschweißung unerlässlich. Nach dem Abschleifen des Bereichs wird dieser sorgfältig und unter Einhaltung optimierter Schweißparameter nachgeschweißt, um erneute Hinterschneidungen oder andere Defekte zu vermeiden.

- Vorwärmen und Wärmebehandlung nach dem Schweißen (PWHT): Bei Materialien, die unter spannungsbedingten Defekten leiden können, ist ein Vorwärmen vor dem erneuten Schweißen unerlässlich. Diese Prozesse reduzieren Restspannungen und das Rissrisiko und erhöhen so die Erfolgsaussichten der Reparaturschweißung.

Füll- und Finishing-Techniken

- Füllen mit Schweißgut: Schweißbares Metall muss beim Bearbeiten eine Nut füllen. Es ist wichtig, den Schweißvorgang genau zu steuern, um das Füllmetall vollständig mit dem Grundmaterial und der vorhandenen Schweißnaht zu integrieren, ohne zusätzliche Defekte zu verursachen.

- Endbearbeitung zur Verbesserung der strukturellen Integrität: Die Reparatur stellt die Oberfläche des Bauteils wieder her oder verbessert sie in ihren ursprünglichen Zustand. Es kann notwendig sein, schleifen, Polieren, oder bearbeiten Sie den Bereich so, dass er strukturell und ästhetisch zum umgebenden Material passt.

Qualitätskontrolle und -sicherung

Um die Integrität und Zuverlässigkeit unserer Produkte zu gewährleisten, müssen wir die höchste Qualität der reparierten Schweißnähte sicherstellen. Wir kümmern uns um Schweißreparatur, Qualitätssicherung und Kontrolle.

Sicherstellung der Qualität der reparierten Schweißnaht

- Adhärenz: Nach Schweißnormen Alle Reparaturarbeiten werden unter Einhaltung anerkannter Schweißnormen durchgeführt.

- Qualifiziertes Personal: Reparaturen dürfen ausschließlich von geprüften und ausgebildeten Schweißern durchgeführt werden, was höchste Fachkompetenz garantiert.

- Kontinuierliche Überwachung: Vorgesetzte und Qualitätskontrollexperten überwachen den Reparaturprozess. Sie stellen sicher, dass alle Verfahren korrekt befolgt werden.

Tests und Validierung nach der Reparatur

- Visuelle Kontrolle: Jede reparierte Schweißnaht wird einer gründlichen Sichtprüfung unterzogen, um Defekte oder Unregelmäßigkeiten zu erkennen.

- Zerstörungsfreie Prüfung (NDT): Wir verwenden verschiedene NDT-Methoden, um die strukturelle Integrität sicherzustellen.

- Mechanischer Test: In einigen Fällen werden mechanische Tests, wie Zug- und Biegetests, durchgeführt, um die Leistung der reparierten Schweißnaht unter simulierten Betriebsbedingungen zu validieren.

Schlussfolgerung

Unser Weg bei Shengen durch die Herausforderungen des Schweißens von Hinterschnitten und die Lösungen, die wir gefunden haben, spiegeln unser unermüdliches Engagement für Spitzenleistungen in der Blechbearbeitung wider. Unser Ansatz umfasst einen umfassenden, vielschichtigen Ansatz, der auf unserem Engagement für Qualität und Zuverlässigkeit beruht. Wir identifizieren die Ursachen von Schweißhinterschnitten und implementieren dann fortschrittliche Technologien, um sie zu verhindern und zu reparieren.

Sie brauchen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und Blechschweißen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs:

Wie viel Einbrand ist beim Schweißen zulässig?

Die zulässige Unterschnittmenge bei einer bestimmten Schweißnaht hängt von den Normen und Spezifikationen des Projekts ab. Unterschnitte von mehr als 0,5 mm gelten bei den meisten strukturellen Anwendungen als nicht akzeptabel. Dies kann sich jedoch je nach den Anforderungen der Aufsichtsbehörde und den technischen Anforderungen ändern.

Kann die Gefahr von Schweißeinbrandkerben ausgeschlossen werden?

Das Risiko von Schweißunterschnitten zu eliminieren ist eine Herausforderung. Mit guter Technik, den richtigen Geräteeinstellungen und der Befolgung bewährter Verfahren können wir es jedoch deutlich reduzieren. Um das Risiko von Unterschnitten zu minimieren, müssen Sie ein kontinuierliches Schulungsprogramm durchführen, fortschrittliche Technologien verwenden und auf Qualität achten. Es ist wichtig, dieses Risiko zu reduzieren und zu bewältigen.

Welche Auswirkungen hat ein nicht behandelter Schweißeinbrand auf eine Struktur im Laufe der Zeit?

Ein unbehandelter Schweißeinstich kann mit der Zeit die strukturelle Integrität eines Gegenstands beschädigen. Dies kann zu einer verringerten Tragfähigkeit, einer erhöhten Spannungskonzentration und Rissbildung führen.

Gibt es ein bestimmtes Schweißverfahren, bei dem die Wahrscheinlichkeit einer Unterhöhlung höher ist als bei anderen?

Bestimmte Schweißverfahren können anfälliger für Unterschnitte sein, was hauptsächlich auf die Wärmezufuhr oder den Metallübertragungsmechanismus zurückzuführen ist. Sowohl das Metallschutzgasschweißen als auch das Metallschutzgasschweißen neigen eher zu Unterschnitten. Dies gilt insbesondere, wenn dies nicht ausreichend kontrolliert wird. Das Wolframschutzgasschweißen hingegen bietet eine präzisere Wärmekontrolle und verringert die Wahrscheinlichkeit von Unterschnitten.

Weitere Ressourcen:

Schweißnormen – Quelle: ESAB

Leitfaden zu Schweißfehlern – Quelle: Shengenfab

Zerstörungsfreie Prüfung – Quelle: Wikipedia

Leitfaden zur Auswahl des Schweißschutzgases – Quelle: Lindedirect

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.