Das Biegen von Blechen sieht einfach aus, aber das Metall unterliegt einer komplexen Mischung aus Zug und Druck. Wenn sich diese Kräfte auch nur geringfügig verschieben, hält das Teil nicht mehr die vorgesehene Form.

Verformungen geschehen aus vorhersehbaren Gründen. Wenn man versteht, wie sich die Spannung durch das Blech bewegt, haben Konstrukteure und Bediener eine bessere Kontrolle über den Prozess. Dieses Wissen hilft ihnen, Verziehen, Durchbiegen, Verdrehen und Maßfehler zu vermeiden, bevor die Teile in die Produktion gelangen.

Häufige Verformungsmuster

Verschiedene Arten von Verzerrungen entstehen durch unterschiedliche Stressungleichgewichte. Das Erkennen des Musters macht es einfacher, die Ursache zu finden.

Verziehen und Verdrehen

Verdrehung entsteht, wenn sich eine Seite der Biegung mehr dehnt als die andere. Selbst ein Dehnungsunterschied von 0,1 mm führt bei einer 300-600 mm langen Platte zu mehreren Verdrehungsgraden. Dünne Platten unter 1,5 mm reagieren am stärksten, weil es ihnen an Steifigkeit fehlt.

Die Bediener sehen dies häufig, wenn das Teil auf einem flachen Tisch wackelt oder wenn ein verlängerter Flansch bei der Montage nicht gerade sitzt.

Ölgerinnung und Oberflächenwellen

Breite Platten verlieren beim Biegen ihre innere Spannung und bilden weiche Wellen. Dies tritt am häufigsten bei 1,0-1,5 mm starkem Material auf, da es sich leicht biegen lässt.

Ein leichter Druck mit dem Finger kann dazu führen, dass die Platte ein- und ausfedert. Diese Instabilität entsteht durch ungleichmäßige Spannungen, die nach dem Formen über die Platte verteilt werden.

Flanschzusammenbruch bei kurzen Kurven

Ein Flansch muss lang genug sein, um der Stempelkraft zu widerstehen. Wenn der Flansch kürzer ist als die Öffnung der V-Matrize, kann er nicht gerade bleiben.

Das Biegen von 1,2-mm-Stahl mit einer 8-mm-Matrize erfordert zum Beispiel einen Flansch von mindestens 8-10 mm. Alles, was kürzer ist, wird sich nach außen biegen oder ausbeulen, ganz gleich, wie geschickt der Bediener ist.

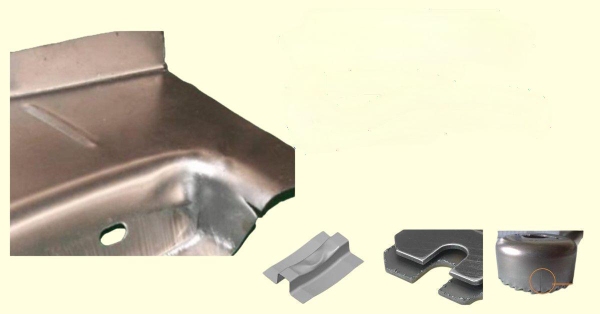

Verzerrung von Löchern und Merkmalen in der Nähe von Biegelinien

Beim Biegen wird die Biegezone um 8-15% gedehnt. Befindet sich ein Loch innerhalb dieser Zone, dehnt sich das Metall um dieses Loch herum ungleichmäßig aus.

Runde Löcher werden oval. Schlitze verschieben sich seitlich. Laschen verschieben sich je nach Material und Dicke um 0,2-0,6 mm. Weiche Metalle wie Aluminium verformen sich noch schneller.

Ursachen der Verformung beim Blechbiegen

Die meisten Fehler beim Biegen von Blechen werden nicht durch einen einzelnen Fehler verursacht. Sie entstehen durch das Zusammenspiel von Konstruktion, Material und Biegeprozess.

Konstruktionsfaktoren, die den Stress verstärken

Kleine Entscheidungen können die lokale Belastung drastisch erhöhen:

- Löcher oder Schlitze in der Nähe von Biegungen schwächen die Biegezone.

- Flansche, die kürzer als die Matrizenöffnung sind, können die Biegung nicht stabilisieren.

- Enge Radien überlasten die Außenfläche und verursachen Dehnungen oder Risse.

- Unausgewogene Geometrien biegen sich zur schwächeren Seite hin.

Eine einfache Änderung, wie z. B. das Verschieben eines Merkmals um 1-2 mm weiter weg, kann die Verformung beseitigen.

Materialverhalten, das zur Verformung führt

Verschiedene Metalle verbiegen sich unterschiedlich:

- Dünnes Material übertreibt kleinere Unstimmigkeiten.

- Aluminium dehnt sich leicht aus und weist mehr Welligkeit auf.

- Nichtrostender Stahl benötigt eine höhere Kraft und federt härter zurück.

- Die Faserrichtung verändert die Spannungstoleranz des Metalls.

Allein ein Fehler in der Kornorientierung kann das Rissrisiko um 20-40% erhöhen.

Prozessbedingungen, die die Genauigkeit beeinflussen

Die Biegeeinstellung hat einen großen Einfluss darauf, wie sich das Material bewegt:

- Eine schlechte Biegefolge führt zu Spannungen in den Ecken.

- Abgenutzte Werkzeuge verschieben die Biegelinie um 0,05-0,10 mm.

- Freitragende Flansche geben unter ihrem eigenen Gewicht nach.

- Die beim Schweißen oder Markieren entstehende Wärme führt zu einer verzögerten Verformung.

- Eine ungleichmäßige Tonnage auf der Bremse führt zu konischen Winkeln.

Selbst bei perfektem Design und Material kann ein instabiler Prozess eine Platte über die Toleranzgrenze hinaus verdrehen.

Konstruktionsstrategien zur Vermeidung von Verformungen

Ein gutes Design reduziert die Spannung vor dem Biegen. Wenn Geometrie, Abstände und Radien dem Verhalten von Metall unter realen Umformbedingungen entsprechen, bleibt das Teil stabil und gleichmäßig.

Verwenden Sie Biegeradien, die zu den Grenzen des Materials passen

Metall lässt sich sauber biegen, wenn der Radius die Dehnung unterhalb des sicheren elastisch-plastischen Bereichs des Materials hält. Ein zu enger Radius drückt die Innenseite zu stark zusammen und dehnt die Außenseite über das hinaus, was das Blech aufnehmen kann.

Praktische Radiusvorgaben für die Produktion:

| Werkstoff | Minimaler Innenradius | Anmerkungen |

|---|---|---|

| Baustahl | 1,0 × Dicke | Stabile Umformung, geringe Rückfederung |

| Rostfreier Stahl | 1,5 × Dicke | Höhere Kraft, stärkerer Rückstoß |

| Aluminium 5052 | 1,5-2,0 × Dicke | Weich, anfällig für Oberflächenbeulen |

| Aluminium 6061-T6 | 2,0 × Dicke oder mehr | Spröde im Zustand T6, Gefahr der Rissbildung |

Wenn der Radius zu klein ist:

- 0,8-1,0 mm Stahl bildet innere Falten und zieht das äußere Korn auseinander

- Aluminium vergrößert die Dehnung, wodurch die Oberfläche wellig wird

- Rostfreier Stahl entwickelt Mikrorisse, die erst nach dem Biegen auftreten

- Rückfederung steigt um 0,5-1,5° je nach Härte

Ein etwas größerer Radius stabilisiert die Biegung, verringert den Druck und macht die Winkel in der Massenproduktion leichter kontrollierbar.

Löcher, Schlitze und Ausschnitte weit genug von der Biegelinie entfernt anbringen

Merkmale schwächen die Biegezone. Wenn der Stempel das Metall zur Drehung zwingt, wird ein nahegelegener Ausschnitt zum "Dehnungspunkt" und verursacht ovale Löcher oder verschobene Positionen.

Branchenerprobte Abstandsregeln:

- Mindestabstand: 2 × Dicke

- Empfohlen für dünne Bleche (≤1,0 mm): 3 × Dicke

- Für große Löcher: Lochdurchmesser + Dicke

- Bei Schlitzen oder Kerben: Abstand ≥ Schlitzbreite × 2

Übliche Verzerrungsbeträge in der realen Produktion:

- Löcher verschieben sich um 0,2-0,6 mm

- Schlitze verlängern sich um 5-12%

- Verschiebung der Laschen um 0,15-0,30 mm

Wenn die Abstände nicht vergrößert werden können, helfen Biegeaussparungen oder geänderte Biegefolgen, die Belastung abzufangen.

Halten Sie die Flanschlänge lang genug, um die Biegung zu unterstützen.

Kurze Flansche brechen zusammen, rollen sich ein oder kräuseln sich, weil sie dem Druck des Stempels nicht standhalten können.

Mindestflanschlängen basierend auf der V-Matrizengröße:

| Blechdicke | Typische V-Matrizenöffnung | Mindestlänge des Flansches |

|---|---|---|

| 1,0 mm | 8 mm | 8-10 mm |

| 1,2-1,5 mm | 10-12 mm | 10-14 mm |

| 2,0 mm | 16 mm | 16-18 mm |

Flansche, die kürzer als die Matrizenbreite sind, verformen sich fast immer. Eine Vergrößerung des Flansches um 1-2 mm oder die Verwendung einer kleineren Matrize verbessert die Stabilität drastisch.

Hinzufügen von Biegereliefs zur Verringerung von Rissbildung und Eckenverformung

Reliefs geben der Platte die Möglichkeit, sich auszudehnen und zusammenzuziehen. Sie schützen Eckbereiche, in denen das Material gegen zwei entgegengesetzte Kräfte kämpft.

Empfohlene Reliefabmessungen:

- Breite: ≥ Blechdicke

- Tiefe: ≥ Radius + Dicke

- Form: rechteckig oder abgerundet für Edelstahl/Aluminium

Vorteile in der Produktion gesehen:

- Sauberere Eckkanten

- Weniger Risse in hochfestem Stahl

- Verhindert V-förmige Faltenbildung bei engen 90°-Biegungen

- Verringert kosmetische Defekte an gebürstetem Aluminium

Ausgewogene Geometrie zur Vermeidung von einseitiger Streckung

Metall biegt sich zur schwächeren Seite hin. Große Ausschnitte, lange Schlitze oder asymmetrische Flansche erzeugen eine ungleichmäßige Steifigkeit und führen zu Verwindungen.

Konstrukteure können die Steifigkeit verbessern, indem sie:

- Spiegelnde Ausschnitte auf beiden Seiten, wenn möglich

- Hinzufügen von Rippen, Säumen, Umkehrbögen oder kleinen Flanschen

- Erhöhung der Wanddicke in stark beanspruchten Bereichen

- Hinzufügen von Eckzwickeln zu großen U-förmigen Teilen

Eine Steifigkeitsunwucht, die nur 5% beträgt, kann einen 350-400 mm langen Kanal so stark verdrehen, dass Lücken in der Montage entstehen.

Planen Sie eine Biegefolge, die eine natürliche Bewegung des Metalls zulässt

Eine kontrollierte Abfolge ermöglicht es dem Blech, sich frei zu drehen, ohne innere Spannungen einzuschließen.

Allgemeine Sequenzierungsprinzipien, die in Produktionsbetrieben verwendet werden:

- Zuerst große Winkel biegen

- Halten kleine Flansche

- Vermeiden Sie es, zu früh kantige Formen zu bilden

- Lassen Sie das Blatt so lange wie möglich flach liegen.

- Stützen Sie das Teil bei späteren Biegungen ab, um eine Rotationsabweichung zu vermeiden.

Eine stabile Biegefolge reduziert die Verdrehung oft um 30-50%, ohne dass die Konstruktion geändert wird.

Materialauswahl und Vorbereitung

Das Material bestimmt, wie sich das Metall unter Belastung verhält. Die Wahl der richtigen Sorte, Dicke und Faserrichtung macht das Biegen vorhersehbarer und verringert die Notwendigkeit eines starken Ausgleichs.

Wählen Sie das Material auf der Grundlage des erforderlichen Biegeverhaltens

Unterschiedliche Materialien bergen unterschiedliche Risiken:

- Baustahl: leichte Verformbarkeit, geringe Rückfederung, geeignet für komplexe mehrfach gebogene Formen

- Aluminium 5052: gute Biegefähigkeit, dehnt sich aber leicht aus

- Aluminium 6061-T6: stark, steif, knackt aber in engen Kurven

- Edelstahl 304: starke Rückfederung und höhere Tonnagenachfrage

- Hochfester Stahl: empfindlich gegenüber dem Radius und anfällig für Winkelabweichungen

Wenn ein Teil mehrere eng beieinander liegende Biegungen erfordert, liefert Baustahl oder Aluminium 5052 im Allgemeinen die stabilsten Ergebnisse.

Wählen Sie eine Dicke, die den Anforderungen an die Steifigkeit entspricht

Dünne Bleche verformen sich schnell. Sie sind leicht und kosteneffizient, erfordern aber eine strengere Designkontrolle.

Typische Schwellenwerte, bei denen die Verformung stark zunimmt:

- Stahl unter 1,2 mm

- Aluminium unter 1,5 mm

- Rostfrei unter 1,0 mm

Eine Erhöhung der Dicke um nur 0,2-0,3 mm kann die Verdrehung in der realen Produktion um bis zu 40% reduzieren.

Auswahl der Kornrichtung, die das Rissrisiko reduziert und die Rückfederung kontrolliert

Die Faserrichtung beeinflusst die Dehnung beim Biegen.

In der Produktion beobachtete Auswirkungen:

- Biegen quer zur Faser erhöht das Rissrisiko um 20-40%

- Biegen mit der Faser verringert die Rissbildung, erhöht aber die Rückfederung um 1-2°.

- Aluminium weist eine höhere Empfindlichkeit auf als Stahl

- Edelstahl zeigt erhebliche kornabhängige Rückfederungsänderungen

Konstrukteure drehen oft flache Muster, um kritische Biegungen mit einer sicheren Kornorientierung auszurichten.

Material mit gleichmäßiger Dicke und Härte verwenden

Unterschiede in der Blechqualität verändern die Rückfederung oder den Biegewiderstand des Metalls.

Typische Materialtoleranzbereiche:

- Dicke: ±0,03-0,05 mm

- Härte (HB): ±10-15

- Schwankungen in der chemischen Zusammensetzung können die Rückfederung um 0,5-1,0° beeinflussen.

Die Anforderung einer engen Toleranzklasse oder die Verwendung von Material vom selben Coil verringert die Winkeldrift zwischen den Chargen.

Spannungsarmglühen oder Vorbiegen für empfindliche Legierungen in Betracht ziehen

Einige Materialien enthalten Eigenspannungen aus Rollen, Schneiden, oder Stanzen. Diese Spannungen lösen sich beim Biegen unvorhersehbar auf.

Nützliche Praktiken:

- Lichtbogenglühen für Aluminium 5052/6061

- Spannungsarmglühen von hochfesten Stählen

- Kleine Probebiegungen zur Messung der Rückfederung vor der Massenproduktion

- Geradlinige Nivellierung für große Platten zur Verringerung der inneren Spannung

Diese Schritte tragen dazu bei, dünne oder wärmebehandelte Teile vor dem Umformen zu stabilisieren.

Werkzeuge und Unterstützungsmethoden

Die Werkzeugbestückung bestimmt, wie die Abkantpresse die Kraft auf das Blech überträgt. Wenn die Werkzeuge richtig auf das Material und die Biegegeometrie abgestimmt sind, geht die Verformung stark zurück und die Wiederholbarkeit verbessert sich.

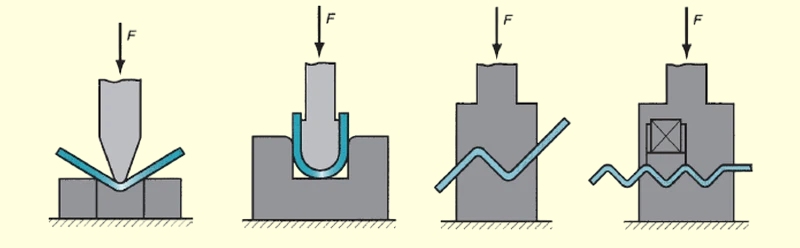

Wählen Sie Stempel und Matrizen, die den Anforderungen an Material und Radius entsprechen

Stempelradius und V-Matrizenbreite bestimmen den Dehnungsweg des Metalls. Eine Fehlanpassung erhöht sowohl die Materialspannung als auch die Rückfederungsschwankungen.

Praxis in der Industrie:

- V-Öffnung: 6-12 × Materialstärke1,0 mm Stahl → 8-10 mm V-Matrize

- 2,0 mm Stahl → 16-20 mm V-Matrize

- Radius der Stempelspitze: Baustahl: R = 0,6-1,0 mm

- Rostfrei: R = 1,0-1,5 mm

- Aluminium: R = 1,2-2,0 mm

Auswirkungen auf die Leistung:

- Korrekte Matrizenöffnung verbessert die Winkelwiederholbarkeit auf ±0,5° beim Luftbiegen

- Die Bodenbildung verbessert sich in der Regel auf ±0,3°.

- Prägen liefert ±0,2°, erhöht aber die Tonnage um das 3-5fache und beschleunigt den Werkzeugverschleiß

Übergroße Matrizen führen zu abgerundeten, ungleichmäßigen Winkeln. Unterdimensionierte Matrizen knicken, falten oder reißen das Teil - insbesondere bei Biegeradien unter 1× Dicke.

Eine saubere, unbeschädigte Werkzeugoberfläche aufrechterhalten

Werkzeugspuren werden Teil der Fehler. Ein einziger Span auf dem Matrizenrand kann die Biegelinie um 0,05-0,10 mm verschieben. Dünnes Aluminium verstärkt dies noch, da es selbst durch Staub oder abgeplatzte Beschichtung Dellen aufweist.

Zu den bewährten Praktiken gehören:

- Reinigung der Werkzeuge zwischen den Chargen

- Entfernen von eingebetteten Graten mit einem feinen Stein

- Vermeiden von Metall-auf-Metall-Kratzern beim Einrichten

- Überprüfung der Geradheit des Stempels mit Fühlerlehren

Betriebe, die 0,8-1,2 mm dickes Material biegen, überprüfen den Zustand des Werkzeugs in der Regel alle 300-500 Biegungen. Bei großvolumigen Edelstahlarbeiten sind aufgrund des höheren Drucks und der höheren Reibung noch genauere Kontrollen erforderlich.

Stützen Sie lange oder flexible Teile, um Durchbiegung und Winkelabweichung zu verhindern

Die Schwerkraft beeinflusst die Genauigkeit. Ein verlängerter Flansch hängt nur ein paar Millimeter durch, aber bei dünnen Messgeräten reicht das aus, um den Winkel um 1-2° zu verschieben.

Empfehlungen zur Unterstützung:

- Für Teile, die länger als 300-350 mm sind, sollten Stützarme verwendet werden.

- Dünnes Aluminium (≤1,5 mm) benötigt hintere Flügel oder Zweipunktauflage

- Paneele ≥600 mm Breite erfordern oft verstellbare Vordertische

Wenn das Teil freitragend ist, dreht es sich, wodurch eine Seite gezwungen wird, sich tiefer zu biegen. Die resultierende Verjüngung kann bis zu 1° Unterschied pro 300 mm Länge erreichen.

Benutzerdefinierte Vorrichtungen für instabile Geometrien oder Geometrien mit geringer Steifigkeit verwenden

Leichte Teile, gelochte Paneele und schmale Flansche liegen nicht sauber an Standard-Rücklehren an.

Kundenspezifische Halterungen lösen dieses Problem:

- Vollflächiger Kontakt

- Verhinderung der Rotation beim Einsetzen des Stempels

- Führen asymmetrischer Teile in eine einheitliche Position

Halterungen sind Standard in HVAC-Paneelen, Elektronikgehäusen und dünnen rostfreien Komponenten, wo die Steifigkeit gering und die Toleranzen eng sind.

Schlussfolgerung

Bleche lassen sich am besten biegen, wenn Konstruktion, Material, Werkzeuge und Verfahren zusammenwirken. Jede Entscheidung beeinflusst, wie sich das Metall während der Biegung dehnt und staucht. Wenn diese Entscheidungen innerhalb stabiler Grenzen bleiben, behält das Teil seine Form. Die Winkel bleiben in der Nähe des Ziels. Die Oberflächen bleiben flach. Löcher behalten ihre Position.

Für die meisten Verformungen gibt es einige bekannte Ursachen. Enge Radien erhöhen die Belastung. Kurze Flansche verlieren an Halt. Löcher in der Nähe der Biegelinien verformen sich. Dünnes Blech reagiert stark auf kleine Veränderungen. Harte Materialien federn stärker zurück. Werkzeugverschleiß, ungleichmäßige Kraft und eine falsche Biegefolge sorgen für noch mehr Variation.

Wenn Sie an einem neuen Teil arbeiten oder versuchen, ein bestehendes Design zu verbessern, können wir Ihnen helfen, es sauber zu biegen. Sie können Ihre Zeichnungen, Dicke und Materialwahl senden. Wir können das Design überprüfen, einfache Änderungen vorschlagen, bessere Radien empfehlen oder auf Risiken hinweisen, die zu Verdrehungen oder Verformungen führen können.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.