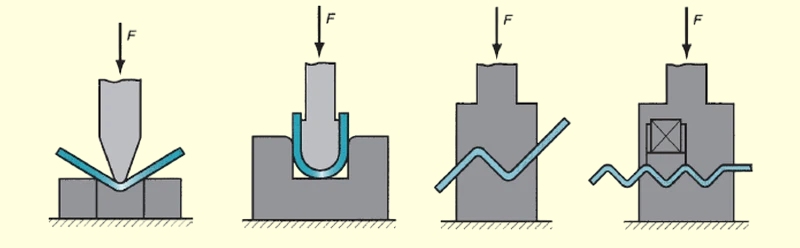

يبدو ثني الصفائح المعدنية بسيطًا، ولكن المعدن يمر بمزيج معقد من الشد والضغط. إذا تغيرت هذه القوى ولو بشكل طفيف، فإن الجزء لا يحافظ على شكله المقصود.

يحدث التشوه لأسباب يمكن التنبؤ بها. إن فهم كيفية تحرك الضغط خلال الصفيحة يمنح المصممين والمشغلين تحكمًا أفضل في العملية. تساعدهم هذه المعرفة على منع الالتواء، والانحناء، والالتواء، وأخطاء الأبعاد قبل وصول الأجزاء إلى أرضية الإنتاج.

أنماط التشوه الشائعة

تأتي الأنواع المختلفة من التشويه من اختلالات مختلفة في توازن الضغط. إن التعرف على النمط يجعل من السهل تتبع السبب الجذري.

الالتواء والالتواء

يحدث الالتواء عندما يتمدد أحد جانبي الانحناء أكثر من الجانب الآخر. حتى أن فرق التمدد بمقدار 0.1 مم يتحول إلى عدة درجات من الالتواء عبر لوحة من 300-600 مم. تتفاعل الألواح الرقيقة التي يقل طولها عن 1.5 مم بشكل أقوى لأنها تفتقر إلى الصلابة.

غالبًا ما يلاحظ المشغلون ذلك عندما تهتز القطعة على طاولة مسطحة أو عندما ترفض شفة ممتدة أن تستقيم أثناء التجميع.

تعليب النفط والموجات السطحية

تفقد الألواح العريضة التوتر الداخلي أثناء الانحناء وتشكل تموجات ناعمة. ويظهر ذلك في أغلب الأحيان في المواد التي يتراوح قطرها بين 1.0 و1.5 مم لأنها تنثني بسهولة.

يمكن أن تتسبب ضغطة خفيفة من الإصبع في "فرقعة" اللوحة للداخل والخارج. ويأتي عدم الاستقرار هذا من الضغط غير المتساوي الذي يتم تحريره عبر اللوح بعد التشكيل.

انهيار الشفة على الانحناءات القصيرة

تحتاج الحافة إلى طول كافٍ لمقاومة قوة الثقب. عندما تكون الحافة أقصر من فتحة القالب على شكل حرف V، لا يمكن أن تظل مستقيمة.

على سبيل المثال، يتطلب ثني الفولاذ عيار 1.2 مم بقالب 8 مم شفة لا تقل عن 8-10 مم. أي شيء أقصر من ذلك سوف ينثني للخارج أو ينتفخ، بغض النظر عن مدى مهارة المشغل.

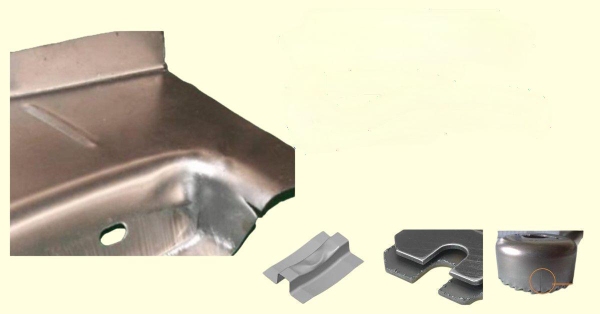

تشويه الثقب والميزة بالقرب من خطوط الانحناء

يمدد الثني منطقة الثني بمقدار 8-15%. إذا كان هناك ثقب داخل تلك المنطقة، فإن المعدن المحيط به يتمدد بشكل غير متساوٍ.

تصبح الفتحات المستديرة بيضاوية. تتحرك الفتحات بشكل جانبي. تتحرك الشقوق بمقدار 0.2-0.6 مم حسب المادة والسُمك. تتشوه المعادن اللينة مثل الألومنيوم بشكل أسرع.

أسباب التشوه في ثني الصفائح المعدنية

لا تنتج معظم عيوب ثني الصفائح المعدنية عن خطأ واحد. فهي تأتي من التفاعلات بين التصميم والمواد وعملية الثني.

عوامل التصميم التي تزيد من الإجهاد

يمكن أن تؤدي القرارات الصغيرة إلى زيادة الضغط الموضعي بشكل كبير:

- الثقوب أو الفتحات القريبة جداً من الانحناءات تضعف منطقة الانحناء.

- الشفاه الأقصر من فتحة القالب لا يمكنها تثبيت الانحناء.

- يثقل نصف القطر الضيق السطح الخارجي ويتسبب في التمدد أو التشقق.

- تنحني الأشكال الهندسية غير المتوازنة نحو الجانب الأضعف.

يمكن لتغيير بسيط مثل نقل سمة إلى مسافة 1-2 مم بعيدًا أن يزيل التشوه.

السلوك المادي الذي يقود التشوه

تنحني المعادن المختلفة بشكل مختلف:

- مادة رقيقة تبالغ في التناقضات الطفيفة.

- يتمدد الألومنيوم بسهولة ويُظهر المزيد من التموج.

- يحتاج الفولاذ المقاوم للصدأ إلى قوة أعلى وينبثق بقوة أكبر.

- يغير اتجاه الحبيبات طريقة تحمل المعدن للتوتر.

يمكن أن يؤدي الخطأ في اتجاه الحبيبات وحده إلى زيادة خطر التشقق بمقدار 20-40%.

ظروف العملية التي تؤثر على الدقة

يؤثر إعداد الانحناء بقوة على كيفية تحرك المادة:

- تسلسل الانحناء الضعيف يحبس الضغط في الزوايا.

- تعمل الأدوات البالية على إزاحة خط الانحناء بمقدار 0.05-0.10 مم.

- تتدلى الشفاه غير المدعومة تحت وزنها.

- تتسبب الحرارة الناتجة عن اللحام أو الوسم في حدوث تشوه متأخر.

- تؤدي الحمولة غير المتساوية عبر المكابح إلى إنشاء زوايا مدببة.

حتى مع التصميم المثالي والمواد المثالية، يمكن أن تؤدي العملية غير المستقرة إلى التواء اللوحة بشكل يفوق التحمل.

استراتيجيات التصميم لمنع التشوه

يقلل التصميم الجيد من الإجهاد قبل الثني. عندما تتطابق الهندسة والتباعد وأنصاف الأقطار مع سلوك المعدن في ظروف التشكيل الحقيقية، يبقى الجزء مستقرًا ومتسقًا.

استخدم أنصاف أقطار الانحناء التي تناسب حدود المادة

ينحني المعدن بشكل نظيف عندما يحافظ نصف القطر على إجهاد أقل من نطاق المرونة والبلاستيك الآمن للمادة. يضغط نصف القطر الضيق للغاية على الجزء الداخلي بشكل حاد للغاية ويمد الجزء الخارجي بما يتجاوز ما يمكن أن تستوعبه الصفيحة.

إرشادات نصف القطر العملية المستخدمة في الإنتاج:

| المواد | الحد الأدنى لنصف القطر الداخلي | الملاحظات |

|---|---|---|

| الفولاذ الطري | 1.0 × سمك 1.0 × سمك | تشكيل مستقر، ارتجاع منخفض للزنبرك |

| الفولاذ المقاوم للصدأ | 1.5 × سمك 1.5 × سمك | قوة أعلى، ارتداد أقوى |

| الألومنيوم 5052 | 1.5-2.0 × سمك 1.5-2.0 × سمك | لينة وعرضة للانبعاجات السطحية |

| الألومنيوم 6061-T6 | 2.0 × سمك أو أكثر | هش في مزاج T6، وخطر التشقق |

عندما يكون نصف القطر صغيراً جداً:

- 0.8-1.0 مم فولاذ 0.8 مم يشكل تجاعيد داخلية ويسحب الحبيبات الخارجية

- يزيد الألومنيوم من الضغط، مما يسبب تموج السطح

- ينشأ عن الفولاذ المقاوم للصدأ تشققات دقيقة لا تظهر إلا بعد الثني

- الربيع العودة يزيد بمقدار 0.5-1.5 درجة حسب الصلابة

يعمل نصف القطر الأكبر قليلاً على استقرار الانحناء، ويقلل من الضغط، ويجعل التحكم في الزوايا أسهل في الإنتاج الضخم.

ضع الثقوب والفتحات والقواطع على مسافة كافية من خط الانحناء

ميزات تضعف منطقة الثني. عندما تُجبر المثقاب المعدن على الدوران، يصبح أي ثقب قريب "نقطة التمدد"، مما يتسبب في حدوث ثقوب بيضاوية أو مواضع متغيرة.

قواعد التباعد التي تم اختبارها في الصناعة:

- الحد الأدنى للتباعد: 2 × سمك 2 × سمك

- موصى به للصفائح الرقيقة (≤1.0 مم): 3 × سمك 3 × سمك

- للفتحات الكبيرة: قطر الفتحة + السماكة

- بالنسبة للفتحات أو الشقوق: المسافة ≥ عرض الفتحة × 2

مبالغ التشويه الشائعة في الإنتاج الحقيقي:

- إزاحة الثقوب 0.2-0.6 مم

- تطول الفتحات بمقدار 5-12%

- تنحرف علامات التبويب بمقدار 0.15-0.30 مم

إذا تعذر زيادة المسافات، تساعد قواطع تخفيف الانحناءات أو تسلسلات الانحناءات المعدلة على امتصاص الضغط.

حافظ على طول الحافة طويلاً بما يكفي لدعم الانحناء

تنهار الشفاه القصيرة أو تتجعد أو تتموج لأنها لا تستطيع تحمل الضغط من الثقب.

الحد الأدنى لأطوال الشفة بناءً على حجم القالب على شكل حرف V:

| سُمك الورقة | الفتحة النموذجية للمقالب على شكل حرف V | الحد الأدنى لطول الشفة |

|---|---|---|

| 1.0 مم | 8 مم | 8-10 مم |

| 1.2-1.5 مم | 10-12 مم | 10-14 مم |

| 2.0 مم | 16 مم | 16-18 مم |

تتشوه الشفاه الأقصر من عرض القالب دائمًا تقريبًا. تؤدي زيادة الحافة بمقدار 1-2 مم أو استخدام قالب أصغر إلى تحسين الثبات بشكل كبير.

إضافة تخفيفات الانحناء لتقليل التمزق وتشويه الزوايا

تمنح الارتدادات الصفيحة مكاناً للتمدد والانكماش. فهي تحمي مناطق الزوايا حيث تتصارع المواد ضد قوتين متعارضتين.

أبعاد الإغاثة الموصى بها:

- العرض: ≥ سُمك الصفيحة

- عمق: ≥ نصف القطر + السمك

- الشكل: مستطيل أو مستدير للستانلس ستيل/ألومنيوم

الفوائد التي تظهر في الإنتاج:

- حواف زاوية أنظف

- تمزق أقل في الفولاذ عالي الصلابة

- يمنع التجعد على شكل حرف V عند الانحناءات الضيقة بزاوية 90 درجة

- يقلل من العيوب التجميلية على الألومنيوم المصقول

موازنة الهندسة لتجنب التمدد من جانب واحد

ينحني المعدن نحو الجانب الأضعف. تخلق القواطع الكبيرة أو الفتحات الطويلة أو الشفاه غير المتماثلة صلابة غير متساوية وتسبب التواء.

يمكن للمصممين تحسين الصلابة من خلال:

- انعكاس القواطع على كلا الجانبين عند الإمكان

- إضافة الأضلاع أو الحواف أو الانحناءات المرتجعة أو الحواف الصغيرة

- زيادة سماكة الجدار في المناطق ذات الضغط العالي

- إضافة مجمعات الزوايا إلى الأجزاء الكبيرة على شكل حرف U

يمكن أن يؤدي اختلال الصلابة الصغير مثل 5% إلى التواء قناة قطرها 350-400 مم بما يكفي لإحداث فجوات في التجميع.

خطط لتسلسل الانحناء الذي يسمح للمعدن بالتحرك بشكل طبيعي

يسمح التسلسل المتحكم به للورقة بالدوران بحرية دون حبس الإجهاد الداخلي.

مبادئ التسلسل العام المستخدمة في ورش الإنتاج:

- ثني الزوايا الكبيرة أولاً

- هل تدوم الشفاه الصغيرة

- تجنب تشكيل الأشكال المربعة في وقت مبكر جداً

- اترك الملاءة مسطحة قدر الإمكان لأطول فترة ممكنة

- ادعم الجزء أثناء الانحناءات اللاحقة لتجنب انحراف الدوران

غالبًا ما يقلل تسلسل الانحناء المستقر من الالتواء بنسبة 30-50% حتى بدون تغيير التصميم.

اختيار المواد وإعدادها

تتحكم المادة في كيفية تصرف المعدن تحت الضغط. إن اختيار الدرجة والسُمك واتجاه الحبيبات المناسبين يجعل الثني أكثر قابلية للتنبؤ ويقلل من الحاجة إلى التعويض الثقيل.

اختر المادة بناءً على أداء الانحناء المطلوب

تنطوي المواد المختلفة على مخاطر مختلفة:

- الفولاذ الطري: سهولة التشكيل، وانخفاض الارتداد، ومناسبة للأشكال المعقدة متعددة الانحناءات

- ألومنيوم 5052: قابلية جيدة للانحناء، ولكنها تتمدد بسهولة

- ألومنيوم 6061-T6: قوية وصلبة، ولكنها تتشقق عند الانحناءات الضيقة

- الفولاذ المقاوم للصدأ 304: عودة قوية للربيع وارتفاع الطلب على الحمولة

- فولاذ عالي القوة: حساسة لنصف القطر وعرضة لانحراف الزاوية

عندما يتطلب الجزء عدة انحناءات متعددة قريبة من بعضها البعض، فإن الفولاذ الطري أو الألومنيوم 5052 ينتج عمومًا النتائج الأكثر استقرارًا.

اختر السُمك الذي يتناسب مع متطلبات الصلابة

تتشوه الصفائح الرقيقة بسرعة. وهي خفيفة وفعالة من حيث التكلفة ولكنها تحتاج إلى تحكم أكثر صرامة في التصميم.

العتبات النموذجية التي يزداد فيها التشوه بشكل حاد:

- فولاذ أقل من 1.2 مم

- ألومنيوم أقل من 1.5 مم

- غير القابل للصدأ أقل من 1.0 مم

يمكن أن تؤدي زيادة السُمك حتى بمقدار 0.2-0.3 مم إلى تقليل الالتواء بما يصل إلى 40% في الإنتاج الحقيقي.

انتقاء اتجاه الحبوب الذي يقلل من مخاطر التشقق ويتحكم في الارتداد الربيعي

يؤثر اتجاه الحبوب على التمدد أثناء الثني.

التأثيرات الملحوظة في الإنتاج:

- يزيد الانحناء عبر الحبيبات من خطر التشقق بنسبة 20-40%

- يقلل الانحناء مع الحبيبات من التشقق ولكنه يزيد من الارتداد إلى الخلف بمقدار 1-2 درجة

- يُظهر الألومنيوم حساسية للحبيبات أكثر من الفولاذ

- يُظهر الفولاذ المقاوم للصدأ تغيرات كبيرة في الارتداد المعتمد على الحبيبات

غالبًا ما يقوم المصممون بتدوير الأنماط المسطحة لمحاذاة الانحناءات الحرجة مع اتجاه الحبيبات الأكثر أمانًا.

استخدام مواد ذات سماكة وصلابة متناسقة

تغيّر الاختلافات في جودة الصفيحة من مدى انثناء المعدن أو مقاومته للثني.

نطاقات تحمل المواد النموذجية:

- السُمك: ± 0.03-0.05 مم

- الصلابة (HB): ±10-15

- يمكن أن يؤثر التباين في التركيب الكيميائي على الارتداد النابض بمقدار 0.5-1.0 درجة

طلب فئة تفاوت ضيقة أو استخدام مادة من نفس الملف يقلل من انحراف الزاوية عبر الدفعات.

النظر في تخفيف الإجهاد أو الانحناء المسبق للسبائك الحساسة

تحتوي بعض المواد على إجهاد متبقي من المتداولأو القطع، أو اللكم. تتحرر هذه الضغوط بشكل غير متوقع أثناء الانحناء.

ممارسات مفيدة:

- التلدين الخفيف للألومنيوم 5052/6061

- المعالجة الحرارية لتخفيف الإجهاد للفولاذ عالي القوة

- الانحناءات التجريبية الصغيرة لقياس الارتداد النابض قبل الإنتاج بكميات كبيرة

- تسوية الخط المستقيم للألواح الكبيرة لتقليل التوتر الداخلي

تساعد هذه الخطوات على تثبيت الأجزاء الرقيقة أو المعالجة بالحرارة قبل التشكيل.

طرق الأدوات والدعم

تحدد الأدوات كيفية نقل مكابح الضغط للقوة إلى الصفيحة. عندما تتم مطابقة الأدوات بشكل صحيح مع المادة وهندسة الانحناء، ينخفض التشوه بشكل حاد وتتحسن قابلية التكرار.

اختيار اللكمات والقوالب التي تناسب متطلبات المواد ونصف القطر

يحدد نصف قطر المثقاب وعرض القالب على شكل حرف V مسار إجهاد المعدن. يؤدي عدم التطابق إلى زيادة كل من إجهاد المادة والتباين في الانزلاق الخلفي.

الممارسة الصناعية:

- فتح V:: 6-12 × سُمك المادة 1.0 مم فولاذ 1.0 مم فولاذ 8-10 مم قالب على شكل حرف V

- 2.0 مم فولاذ 2.0 مم → 16-20 مم على شكل حرف V

- نصف قطر طرف المثقاب: الفولاذ الطري: R = 0.6-1.0 مم

- فولاذ مقاوم للصدأ: R = 1.0-1.5 مم

- ألومنيوم: R = 1.2 - 2.0 مم

تأثير الأداء:

- تعمل فتحة القالب الصحيحة على تحسين قابلية تكرار الزوايا إلى ± 0.5 درجة في الثني الهوائي

- عادةً ما يتحسن القاع إلى ± 0.3 درجة

- توفر السبيكة ± 0.2 درجة ولكنها تزيد من الحمولة بمقدار 3-5 أضعاف وتسرع من تآكل الأداة

القوالب كبيرة الحجم تسبب زوايا مستديرة وغير متناسقة. القوالب صغيرة الحجم تتسبب في تجعد الجزء أو تجعده أو تشققه، خاصةً في أنصاف أقطار الانحناءات التي يقل سمكها عن 1××.

الحفاظ على سطح أداة نظيف وغير تالف

تصبح علامات الأدوات جزءًا من العيوب. يمكن أن تؤدي شريحة واحدة على حافة القالب إلى إزاحة خط الانحناء بمقدار 0.05-0.10 مم. ويزيد الألومنيوم الرقيق من هذا الأمر، مما يُظهر انبعاجات حتى من الغبار أو الطلاء المتقشر.

تتضمن أفضل الممارسات ما يلي:

- تنظيف القوالب بين الدفعات

- إزالة النتوءات المدمجة بحجر ناعم

- تجنب كشط المعدن على المعدن أثناء الإعداد

- التحقق من استقامة الثقب باستخدام مقاييس التحسس

عادةً ما تقوم الورش التي تقوم بثني المواد من 0.8-1.2 مم بفحص حالة الأداة كل 300-500 ثنية. تتطلب أعمال الثني ذات الحجم الكبير غير القابل للصدأ فحوصات أكثر دقة بسبب ارتفاع الضغط والاحتكاك.

دعم الأجزاء الطويلة أو المرنة لمنع الترهل وانحراف الزاوية

تؤثر الجاذبية على الدقة. سوف تتدلى الحافة الممتدة بضعة ملليمترات فقط، ولكن في المقاييس الرفيعة يكفي ذلك لإزاحة الزاوية بمقدار 1-2 درجة.

توصيات الدعم:

- الأجزاء الأطول من 300-350 مم يجب أن تستخدم أذرع الدعم

- يحتاج الألومنيوم الرقيق (≤1.5 مم) إلى أجنحة ذات مقياس خلفي أو دعامة من نقطتين

- الألواح بعرض ≥600 مم غالبًا ما تتطلب طاولات أمامية قابلة للتعديل

عند عدم الدعم، يدور الجزء، مما يجبر أحد الجانبين على الانحناء بشكل أعمق. يمكن أن يصل الاستدقاق الناتج إلى فرق 1 درجة لكل 300 مم من الطول.

استخدام تركيبات مخصصة للتركيبات الهندسية غير المستقرة أو منخفضة الصلابة

الأجزاء خفيفة الوزن والألواح المثقوبة والشفاه الضيقة لا تستقر بشكل نظيف على المقاييس الخلفية القياسية.

تحل الدعامات المخصصة هذه المشكلة من خلال:

- توفير تلامس كامل السطح

- منع الدوران أثناء اشتباك اللكمات

- توجيه الأجزاء غير المتماثلة إلى موضع متناسق

تُعد التركيبات قياسية في ألواح التدفئة والتهوية وتكييف الهواء، ومرفقات الإلكترونيات، والمكونات الرقيقة غير القابلة للصدأ حيث تكون الصلابة منخفضة والتفاوتات ضيقة.

خاتمة

تنحني الصفائح المعدنية بشكل أفضل عندما يعمل التصميم والمواد والأدوات والمعالجة معًا. ويؤثر كل خيار على كيفية تمدد المعدن وانضغاطه أثناء الثني. عندما تبقى هذه الخيارات ضمن حدود مستقرة، يحافظ الجزء على شكله. تظل الزوايا قريبة من الهدف. تظل الأسطح مسطحة. وتحافظ الثقوب على موضعها.

يأتي معظم التشوه من بعض الأسباب المألوفة. تزيد أنصاف الأقطار الضيقة من الإجهاد. تفقد الشفاه القصيرة الدعم. تشوه الثقوب القريبة من خطوط الانحناء. تتفاعل الصفائح الرقيقة بقوة مع التغيرات الطفيفة. المواد الصلبة تتراجع أكثر. يضيف تآكل الأداة والقوة غير المتساوية وتسلسل الانحناء الخاطئ المزيد من التباين.

إذا كنت تعمل على جزء جديد أو تحاول تحسين تصميم موجود، فيمكننا مساعدتك في جعله ينحني بشكل نظيف. يمكنك إرسال الرسومات والسماكة واختيار المواد التي تريدها. يمكننا مراجعة التصميم، واقتراح تغييرات بسيطة، والتوصية بأنصاف أقطار أفضل، أو الإشارة إلى المخاطر التي قد تسبب التواء أو تشويهًا.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.