Качество сварного шва имеет решающее значение в профессиональной сварке. Это гарантирует долговечность и безопасность. Распространенным дефектом сварки является один дефект сварки, который часто остается незамеченным и разрушает эстетику и прочность сварочного реза. В этой статье рассматриваются сложности подрезов сварных швов, объясняется, что это такое, почему они возникают и как их эффективно предотвратить.

Сварочная подрезка: основы

Что такое сварочная подрезка?

Определение и обзор

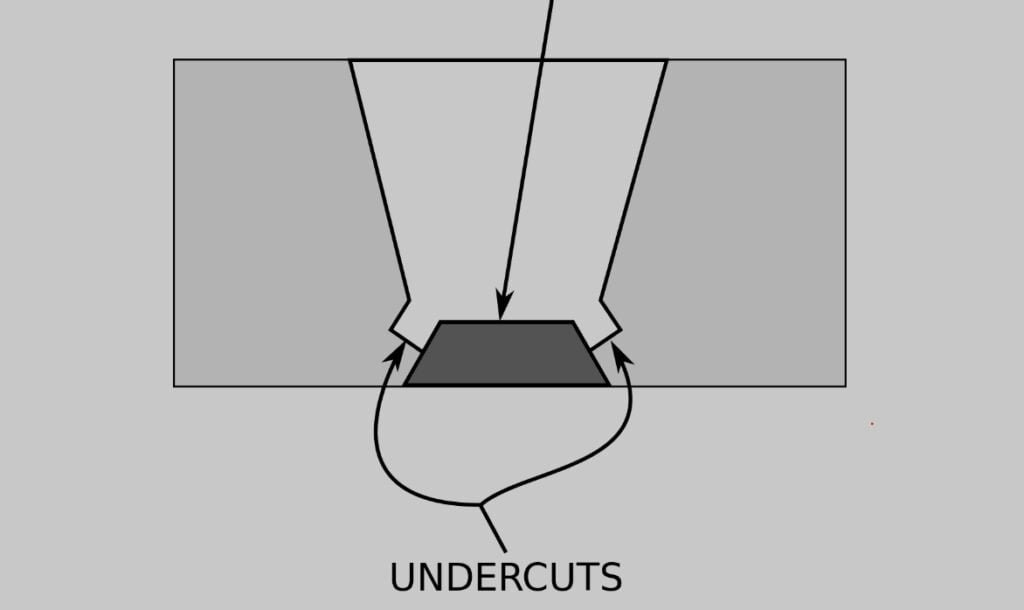

Типичным дефектом сварки является подрез. Это происходит, когда сварной шов недостаточно покрывает основной металл. Этот дефект может значительно ослабить целостность конструкции, сделав сварное соединение более уязвимым к разрушению.

Виды подрезов при сварке

- Внешняя подрезка: Подрез виден в виде канавки на поверхности. Это легче обнаружить и, следовательно, исправить. Его наличие указывает на возможную слабость сварки, требующую немедленного внимания.

- Внутренняя подрезка: Этот подрыв должен быть более очевидным, чем внешний аналог. Это происходит внутри сварного шва, и его сложнее обнаружить. Для обнаружения этого требуются сложные методы проверки. Его труднее обнаружить, но он представляет серьезный риск для структурной целостности сварного шва.

Крайне важно устранить подрезку при сварке.

Крайне важно устранять подрезы для сохранения структурной целостности и долговечности сварных компонентов. Подрезы могут вызвать концентрацию напряжений и распространение трещин. Они также могут привести к выходу из строя сварного узла.

Сварочная подрезка: каковы причины?

Подрезы — распространенный, но предотвратимый дефект сварки. Это может быть вызвано несколькими факторами.

- Чрезмерное тепловложение: Если ток или напряжение слишком высоки, основной металл расплавится быстрее, чем присадочные металлы смогут заполнить пустоту. Это приводит к образованию подрезов по краям сварного шва.

- Неправильное обращение с электродами: Неправильный угол электрода или электрод неправильного размера могут неправильно направить тепло, что приведет к неравномерному распределению и, как следствие, к подрезу.

- Неподходящий материал наполнителя или защитный воздух: Неправильный присадочный материал или защитные газы могут привести к несоответствию термического поведения основного металла и сварного шва, что может проявиться в виде подрезов или зазоров из-за недостаточного провара.

- Неправильные методы сварки: Плохая техника или неподходящая скорость сварки могут помешать присадочному материалу проникнуть в основной металл или расплавиться, что приведет к появлению слабых мест, таких как подрезы.

- Нарушение целостности электрода: Использование увлажненного или загрязненного электрода может привести к дестабилизации дуги и ухудшению чистоты сварочной ванны, увеличивая вероятность подрезов и других дефектов.

Понимание и устранение причин имеет решающее значение для обеспечения прочности сварных соединений. Это подчеркивает важность точных параметров, правильной техники и выбора подходящих материалов.

Влияние целостности сварного шва на подрез

Подрезка сварного шва может повредить его целостность, что поставит под угрозу прочность готового изделия. Как подрезка влияет на прочность сварного шва:

Слабые стороны структуры

Подрез создает надрез на краю сварного шва. Это уменьшает площадь материала, способного выдержать нагрузку. Это снижает структурную прочность сварного шва и делает его менее устойчивым к эксплуатационным нагрузкам.

Точки концентрации напряжения

Подрезы могут действовать как концентраторы напряжений в материалах. Они усиливают стресс сверх того, что мы обычно ожидаем. Это особенно проблематично для применений, подверженных вибрациям или циклическим нагрузкам, поскольку может привести к преждевременному выходу из строя сварного компонента.

Инициирование трещин: потенциальные преимущества

Подрезы не только ослабляют сварной шов, но и создают условия, способствующие образованию трещин. Трещины подрезов могут распространяться под воздействием эксплуатационных напряжений, что приводит к разрушению конструкции. Этот риск особенно важен для критически важных приложений, где отказ может иметь катастрофические последствия.

Обнаружение и предотвращение сварочных подрезов

Подрывающие признаки и симптомы

Shengen стремится обеспечить высочайшее качество наших сварных швов. Очень важно выявлять признаки подрезов как можно раньше в производственном процессе. Это поможет нам поддерживать наши высокие стандарты. Вот наш подход к выявлению подреза:

Методы визуального контроля

Визуальный осмотр – самый простой и быстрый способ обнаружить подрез. Наши инспекторы проходят обучение по выявлению нарушений в сварном шве. Они сосредоточены на канавках и выемках, которые могут указывать на подрез. Этот метод хорошо работает для внешних подрезов, видимых невооруженным глазом. Инспекторы могут точно оценить качество сварных швов, используя соответствующие инструменты освещения и увеличения.

Использование неразрушающего контроля (методов неразрушающего контроля)

Мы используем неразрушающие методы (НК) для проведения комплексного контроля. Мы можем исследовать внутреннюю структуру, не повреждая компоненты, с помощью радиографического контроля, магнитопорошкового контроля и ультразвукового контроля. Эти методы углубляют наше понимание сварного шва. Они выявляют проблемы, невидимые при визуальном осмотре.

Предотвращение подреза сварного шва

Мы корректируем параметры и технологию сварки, чтобы избежать подрезов во время сварки. Вот несколько советов, которые помогут улучшить сварку и предотвратить дефекты подрезов.

- Оптимальные настройки напряжения и тока: Очень важно найти золотую середину. Цель состоит в том, чтобы найти правильный баланс между нагревом и разбрызгиванием. Сварочная таблица или калькулятор помогут вам определить правильные параметры материала и толщины.

- Точный угол и размер электрода: Угол наклона электрода должен обеспечивать равномерное распределение тепла по валику. Чаще всего сварщики используют углы в 90 градусов для горизонтальной или плоской сварки. Они используют углы в 45 градусов для вертикальных пролетов и небольшой наклон в 5-15 градусов для надземных работ. Также важно согласовать размер электрода с толщиной основного металла и конструкцией соединения. Более тонкий электрод обеспечит меньшую сварочную ванну и более сфокусированную дугу, что снижает риск подреза.

- Выбор правильного присадочного металла: выбирая наполнитель со свойствами, аналогичными свойствам основного металла (прочность на разрыв, пластичность и тепловое расширение), вы можете уменьшить растрескивание и коробление, вызванное термическим напряжением. Защитные газы необходимо выбирать тщательно, чтобы защитить сварочную ванну от загрязнения и окисления. Доступные варианты варьируются от аргона, гелия или диоксида углерода для цветных металлов, кислорода или диоксида углерода для углеродистых сталей до смеси аргона, диоксида углерода и кислорода для нержавеющих сталей.

- Улучшенная технология и темп сварки: важно усовершенствовать методы сварки, чтобы получить гладкие и равномерные сварные швы. Вы можете поддерживать равномерную тепловую мощность, сводя к минимуму переплетение и колебания электродов. Это предотвратит подрезку. Скорость сварки должна соответствовать скорости наплавки присадочного металла и плавлению основного металла. Переплавление может произойти, если темп сварки слишком медленный, тогда как быстрый темп может поставить под угрозу провар или плавление.

- Обслуживание: Очень важно содержать электроды в чистоте и сухости. Чтобы избежать попадания влаги, которая может вызвать пористость, водородное охрупчивание и нестабильность дуги, храните их в сухих условиях или используйте сушилку. Очистка электродов перед сваркой для удаления загрязнений обеспечит чистоту сварочной ванны.

Вы можете уменьшить количество дефектов, вызванных подрезкой сварных швов, одновременно повысив эффективность и качество процесса.

Ремонт и устранение сварочных подрезов

Оценка серьезности подрезов

Подход Shengen к обеспечению качества включает предотвращение таких дефектов, как подрезы, и эффективное управление ими в случае их возникновения. Первый шаг — точно оценить серьезность подреза. Это поможет нам принять решение о необходимом ремонте.

Критерии ремонта

При принятии решения о ремонте подреза учитывается несколько факторов. К ним относятся глубина и размер подреза, а также его расположение. Мы оцениваем подрез, чтобы увидеть, не мешает ли он сварному шву соответствовать проектным спецификациям и стандартам. При определении необходимости ремонта мы также учитываем эстетику, усталостную долговечность и несущую способность сварного шва.

Оценка воздействия структурной целостности

Подрезы могут уменьшить площадь поперечного сечения материала, влияя на его прочность и устойчивость к эксплуатационным нагрузкам. Оценивая серьезность подреза, мы учитываем его потенциальную возможность вызвать трещины или распространить существующие дефекты. Эта оценка включает в себя тщательный анализ условий эксплуатации сварной конструкции, которые могут включать такие факторы, как динамические нагрузки, колебания температуры и воздействие коррозийных материалов.

Методы исправления подрезов

Шенген применяет специальные методы, если подрез требует ремонта. Вот некоторые из ведущих стратегий и методов, которые мы используем:

Методы ремонта сваркой

- Повторная сварка: Шлифование области подреза часто является первым шагом во многих процессах ремонта. Это позволит создать однородную, чистую поверхность без дефектов. Эта подготовка необходима для прочной повторной сварки без дефектов. После шлифовки участка его тщательно проваривают, придерживаясь оптимизированных параметров сварки, чтобы избежать повторного появления подрезов или других дефектов.

- Предварительный нагрев и послесварочная термообработка (PWHT): Материалы, которые могут иметь дефекты, связанные с напряжением, перед повторной сваркой необходимо предварительно нагреть. Эти процессы снижают остаточные напряжения и риск растрескивания, давая ремонтному сварному шву наилучшие шансы на успех.

Техники наполнения и отделки

- Заполнение сварным металлом: Ожидается, что свариваемый металл заполнит канавку при работе с ним. Очень важно точно контролировать процесс сварки, чтобы полностью объединить присадочный металл с основным материалом и существующим сварным швом, не вызывая дополнительных дефектов.

- Отделка для улучшения структурной целостности: Ремонт восстановит или улучшит поверхность компонента до исходного состояния. Возможно, необходимо молоть, полироватьили обработать участок так, чтобы он структурно и эстетически соответствовал окружающему материалу.

Контроль и обеспечение качества

Чтобы сохранить целостность и надежность нашей продукции, мы должны обеспечить высочайшее качество отремонтированных сварных швов. Мы занимаемся ремонтом сварных швов, обеспечением качества и контролем.

Обеспечение качества отремонтированного сварного шва

- Приверженность: По стандартам сварки Все ремонтные работы выполняются в соответствии с общепризнанными стандартами сварки.

- Квалифицированный персонал: Ремонт могут выполнять только сертифицированные и опытные сварщики, гарантирующие высочайший уровень квалификации.

- Непрерывный мониторинг: За процессом ремонта следят супервайзеры и специалисты по контролю качества. Они гарантируют правильное выполнение всех процедур.

Послеремонтное тестирование и валидация

- Визуальный осмотр: Каждый отремонтированный сварной шов подвергается тщательному визуальному осмотру на предмет выявления дефектов и неровностей.

- Неразрушающий контроль (NDT): Мы используем различные методы неразрушающего контроля для обеспечения структурной целостности.

- Механические испытания: В некоторых случаях проводятся механические испытания, такие как испытания на растяжение и изгиб, для проверки работоспособности отремонтированной сварки в моделируемых условиях эксплуатации.

Заключение

Наше путешествие в Шенгене по проблемам сварки подрезов и решения, которые мы нашли, отражают наше непоколебимое стремление к совершенству в производстве листового металла. Наш подход включает в себя комплексный, многогранный подход, основанный на нашей приверженности качеству и надежности. Мы выявляем причины сварочных подрезов, а затем внедряем передовые технологии для их предотвращения и устранения.

Вам нужен надежный производитель деталей из листового металла? Шенген – это то место, куда стоит поехать. Мы специализируемся на лазерной резке листового металла, гибке, обработке поверхности и сварке листового металла. Обратитесь в Шенген Сегодня и обратитесь за помощью к профессионалам!

Часто задаваемые вопросы:

Насколько допустима подрезка при сварке?

Величина подреза, допустимая в конкретном сварном шве, зависит от стандартов и спецификаций проекта. Подрезы более 0,5 мм в большинстве конструкций считаются неприемлемыми. Однако это может быть изменено в зависимости от требований регулирующего органа и технических требований.

Можно ли исключить риск подреза сварки?

Устранение риска подрезов при сварке является сложной задачей. Однако мы можем значительно уменьшить его с помощью хорошей техники, правильной настройки оборудования и следования передовым практикам. Чтобы свести к минимуму риск недобора, вы должны иметь программу непрерывного обучения, использовать передовые технологии и сосредоточиться на качестве. Крайне важно снизить этот риск и управлять им.

Каковы последствия необработанной сварочной подрезки на конструкции с течением времени?

Необработанная сварочная подрезка со временем может повредить структурную целостность изделия. Это может привести к снижению несущей способности, увеличению концентрации напряжений и возникновению трещин.

Существует ли конкретный процесс сварки, который с большей вероятностью приведет к подрезу, чем другие?

Определенные процессы сварки могут быть более подвержены подрезам, главным образом из-за подвода тепла или механизма переноса металла. Как газовая дуговая сварка, так и дуговая сварка защитного металла более подвержены подрезам. Это особенно верно, если не контролироваться должным образом. С другой стороны, газовая вольфрамовая дуговая сварка обеспечивает более точный контроль нагрева и снижает вероятность подрезов.

Дополнительные ресурсы:

Стандарты сварки – Источник: ЭСАБ

Руководство по дефектам сварки – Источник: Шенгенфаб

Неразрушающий контроль – Источник: Википедия

Руководство по выбору сварочного защитного газа – Источник: Линдедирект

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.