Гибка листового металла выглядит просто, но металл проходит через сложную смесь растяжения и сжатия. Если эти силы хоть немного смещаются, деталь перестает держать заданную форму.

Деформация происходит по предсказуемым причинам. Понимание того, как напряжение проходит через лист, позволяет конструкторам и операторам лучше контролировать процесс. Эти знания помогают им предотвратить коробление, изгиб, скручивание и ошибки в размерах еще до того, как детали попадут на производственный участок.

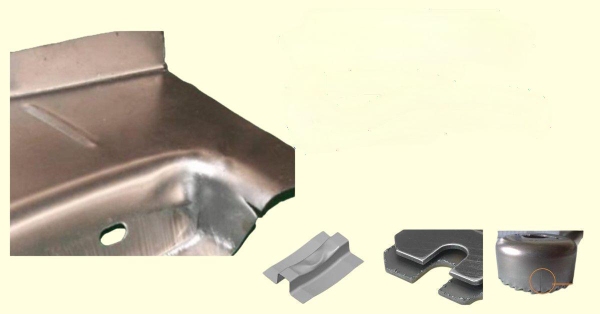

Распространенные формы деформации

Разные типы искажений возникают из-за разного стрессового дисбаланса. Распознав закономерность, легче отследить первопричину.

Деформация и скручивание

Кручение развивается, когда одна сторона изгиба растягивается сильнее, чем другая. Даже разница в растяжении в 0,1 мм превращается в несколько градусов скручивания на панели размером 300-600 мм. Тонкие листы толщиной менее 1,5 мм реагируют сильнее всего, поскольку им не хватает жесткости.

Операторы часто видят это, когда деталь качается на плоском столе или когда удлиненный фланец отказывается сидеть прямо во время сборки.

Закалка нефти и поверхностные волны

Широкие панели теряют внутреннее напряжение при изгибе и образуют мягкую рябь. Чаще всего это проявляется на материалах толщиной 1,0-1,5 мм, поскольку они легко гнутся.

Легкое нажатие пальцем может привести к "выскакиванию" панели. Эта нестабильность возникает из-за неравномерного напряжения, возникающего в панели после формования.

Разрушение фланца на коротких изгибах

Фланец должен иметь достаточную длину, чтобы противостоять усилию пуансона. Если фланец короче, чем отверстие V-образного штампа, он не сможет оставаться прямым.

Например, для гибки стали толщиной 1,2 мм с помощью штампа диаметром 8 мм требуется фланец не менее 8-10 мм. Все, что короче, будет выгибаться наружу или выпучиваться, независимо от квалификации оператора.

Искажение отверстий и элементов вблизи линий изгиба

При гибке зона изгиба растягивается на 8-15%. Если отверстие находится внутри этой зоны, металл вокруг него растягивается неравномерно.

Круглые отверстия становятся овальными. Пазы смещаются в сторону. Накладки смещаются на 0,2-0,6 мм в зависимости от материала и толщины. Мягкие металлы, такие как алюминий, деформируются еще быстрее.

Причины деформации при гибке листового металла

Большинство дефектов гибки листового металла вызвано не одной ошибкой. Они возникают в результате взаимодействия между конструкцией, материалом и процессом гибки.

Факторы дизайна, усиливающие нагрузку

Небольшие решения могут значительно увеличить локальную нагрузку:

- Отверстия или прорези, расположенные слишком близко к сгибам, ослабляют зону сгиба.

- Фланцы короче отверстия штампа не могут стабилизировать изгиб.

- Узкие радиусы перегружают внешнюю поверхность и вызывают растяжение или растрескивание.

- Несбалансированные геометрии прогибаются в сторону более слабой стороны.

Простое изменение, например, перемещение элемента на 1-2 мм дальше, может устранить деформацию.

Поведение материала, приводящее к деформации

Разные металлы гнутся по-разному:

- Тонкий материал преувеличивает мелкие несоответствия.

- Алюминий легко растягивается и имеет большую волнистость.

- Нержавеющая сталь требует большего усилия и сильнее пружинит.

- Направление зерен изменяет то, как металл переносит напряжение.

Одна только ошибка в ориентации зерна может увеличить риск образования трещин на 20-40%.

Условия процесса, влияющие на точность

Установка для гибки сильно влияет на движение материала:

- Неправильная последовательность сгибания задерживает напряжение в углах.

- Изношенные инструменты смещают линию изгиба на 0,05-0,10 мм.

- Неподдерживаемые фланцы провисают под собственным весом.

- Тепло, выделяемое при сварке или маркировке, вызывает замедленную деформацию.

- Неравномерное распределение тоннажа по тормозу создает конические углы.

Даже при идеальном дизайне и материале нестабильный процесс может привести к перекосу панели за пределы допустимого.

Стратегии проектирования для предотвращения деформации

Хорошая конструкция снижает напряжение перед гибкой. Когда геометрия, расстояние и радиусы соответствуют поведению металла в реальных условиях формовки, деталь остается стабильной и устойчивой.

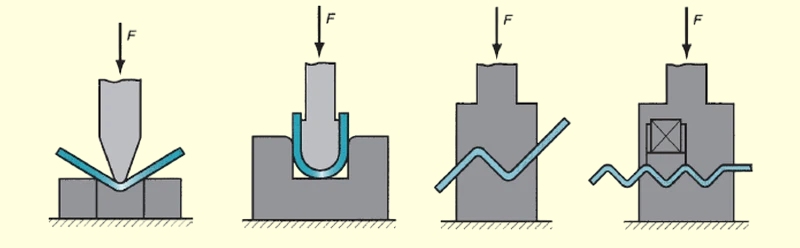

Используйте радиусы изгиба, соответствующие пределам материала

Металл хорошо гнется, если радиус не превышает безопасного упруго-пластического диапазона материала. Слишком узкий радиус слишком резко сжимает внутреннюю часть и растягивает внешнюю часть сверх того, что может выдержать лист.

Практические рекомендации по радиусу, используемые в производстве:

| Материал | Минимальный внутренний радиус | Примечания |

|---|---|---|

| Мягкая сталь | 1,0 × толщина | Стабильное формование, низкая пружинистость |

| Нержавеющая сталь | 1,5 × толщина | Большая сила, сильный отскок |

| Алюминий 5052 | 1,5-2,0 × толщина | Мягкая, склонная к образованию вмятин на поверхности |

| Алюминий 6061-T6 | Толщина 2,0 × или более | Хрупкость при отпуске T6, риск растрескивания |

Если радиус слишком мал:

- Сталь толщиной 0,8-1,0 мм образует внутренние морщины и раздвигает внешние зерна

- Алюминий увеличивает деформацию, вызывая волнистость поверхности

- В нержавеющей стали образуются микротрещины, которые появляются только после сгибания

- Отпрянуть увеличивается на 0,5-1,5° в зависимости от твердости

Немного больший радиус стабилизирует изгиб, уменьшает давление и облегчает контроль углов при массовом производстве.

Расположите отверстия, пазы и вырезы на достаточном расстоянии от линии изгиба

Особенности ослабляют зону изгиба. Когда пуансон заставляет металл вращаться, любой близлежащий вырез становится "точкой растяжения", вызывая овальные отверстия или смещение положения.

Проверенные промышленностью правила расстановки:

- Минимальное расстояние: 2 × толщина

- Рекомендуется для тонких листов (≤1,0 мм): 3 × толщина

- Для больших отверстий: диаметр отверстия + толщина

- Для пазов или вырезов: расстояние ≥ ширина паза × 2

Распространенные суммы искажений в реальном производстве:

- Смещение отверстий 0,2-0,6 мм

- Пазы удлиняются на 5-12%

- Накладки смещаются на 0,15-0,30 мм

Если расстояние между ними невозможно увеличить, вырезы для облегчения изгиба или измененная последовательность изгибов помогут снять напряжение.

Длина фланца должна быть достаточной для поддержки изгиба

Короткие фланцы разрушаются, скручиваются или пульсируют, потому что не выдерживают давления пуансона.

Минимальная длина фланца зависит от размера V-образного штампа:

| Толщина листа | Типичное отверстие V-образного штампа | Минимальная длина фланца |

|---|---|---|

| 1,0 мм | 8 мм | 8-10 мм |

| 1,2-1,5 мм | 10-12 мм | 10-14 мм |

| 2,0 мм | 16 мм | 16-18 мм |

Фланцы, длина которых меньше ширины штампа, почти всегда деформируются. Увеличение фланца на 1-2 мм или использование штампа меньшего размера значительно повышает стабильность.

Добавление рельефов для уменьшения разрывов и деформации углов

Рельефы дают листу место для расширения и сжатия. Они защищают угловые зоны, где материал борется с двумя противоположными силами.

Рекомендуемые размеры рельефа:

- Ширина: ≥ толщина листа

- Глубина: ≥ радиус + толщина

- Форма: прямоугольная или округлая для нержавеющей стали/алюминия

Преимущества замечены на производстве:

- Более чистые угловые кромки

- Меньше разрывов в высокопрочной стали

- Предотвращает образование V-образных морщин на крутых изгибах под углом 90°

- Уменьшает косметические дефекты на матовом алюминии

Сбалансируйте геометрию, чтобы избежать одностороннего растяжения

Металл изгибается в сторону более слабой стороны. Большие вырезы, длинные прорези или асимметричные фланцы создают неравномерную жесткость и вызывают скручивание.

Конструкторы могут повысить жесткость за счет:

- Зеркальные вырезы с обеих сторон, когда это возможно

- Добавление ребер, подгибов, обратных отводов или небольших фланцев

- Увеличение толщины стенок в зонах повышенных нагрузок

- Добавление угловых прокладок к большим U-образным деталям

Такой небольшой дисбаланс жесткости, как 5%, может достаточно сильно искривить 350-400-миллиметровый канал, чтобы вызвать зазоры в сборке.

Планируйте последовательность изгибов, обеспечивающую естественное движение металла

Контролируемая последовательность позволяет листу свободно вращаться, не задерживая внутреннее напряжение.

Общие принципы последовательности, используемые в производственных цехах:

- Сначала согните большие углы

- Долговечны ли маленькие фланцы

- Избегайте слишком раннего формирования квадратных форм

- Оставьте лист как можно дольше в плоском состоянии.

- Поддерживайте деталь во время последующих изгибов, чтобы избежать смещения при вращении.

Стабильная последовательность изгибов часто уменьшает скручивание на 30-50% даже без изменения конструкции.

Выбор и подготовка материалов

Материал контролирует поведение металла под нагрузкой. Правильный выбор марки, толщины и направления зерна делает изгиб более предсказуемым и снижает необходимость в сильной компенсации.

Выбор материала в зависимости от требуемых характеристик изгиба

Разные материалы несут в себе разные риски:

- Мягкая сталь: Легкая формовка, низкая обратная пружина, подходит для сложных форм с несколькими изгибами

- Алюминий 5052: хорошо гнется, но легко растягивается

- Алюминий 6061-T6: прочный, жесткий, но трескается на крутых поворотах

- Нержавеющая сталь 304: Сильный спрингбэк и повышенный спрос на тоннаж

- Высокопрочная сталь: чувствительны к радиусу и подвержены угловому смещению

Если деталь требует нескольких изгибов, расположенных близко друг к другу, наиболее стабильные результаты обычно дает низкоуглеродистая сталь или алюминий 5052.

Выберите толщину, соответствующую требованиям к жесткости

Тонкие листы быстро деформируются. Они легкие и экономичные, но требуют более строгого контроля при проектировании.

Типичные пороговые значения, при которых деформация резко возрастает:

- Сталь толщиной менее 1,2 мм

- Алюминий менее 1,5 мм

- Нержавеющая ниже 1,0 мм

Увеличение толщины даже на 0,2-0,3 мм может снизить скручивание до 40% в реальном производстве.

Выбирайте направление зерна, которое снижает риск образования трещин и контролирует пружинистость

Направление зерна влияет на растяжение при изгибе.

Эффекты, наблюдаемые в производстве:

- Изгиб поперек зерна повышает риск образования трещин на 20-40%

- Изгиб по направлению к зерну уменьшает растрескивание, но увеличивает пружинистость на 1-2°

- Алюминий обладает большей чувствительностью к зернистости, чем сталь

- Нержавеющая сталь демонстрирует значительные изменения пружинящего эффекта в зависимости от зерна

Дизайнеры часто поворачивают плоские детали, чтобы совместить критические изгибы с более безопасной ориентацией зерна.

Используйте материал с одинаковой толщиной и твердостью

Различия в качестве листа меняют степень упругости или сопротивления изгибу металла.

Типичные диапазоны допусков на материал:

- Толщина: ±0,03-0,05 мм

- Твердость (HB): ±10-15

- Изменение химического состава может повлиять на откат пружины на 0,5-1,0°

Запрос узкого класса допуска или использование материала из одного и того же рулона уменьшает разброс углов между партиями.

Рассмотрите возможность снятия напряжения или предварительной гибки для чувствительных сплавов

Некоторые материалы содержат остаточные напряжения от прокатка, резка или пробивание. Эти напряжения непредсказуемо высвобождаются при изгибе.

Полезные практики:

- Светлый отжиг для алюминия 5052/6061

- Термическая обработка с снятием напряжений для высокопрочных сталей

- Небольшие пробные изгибы для измерения обратного хода пружины перед серийным производством

- Выравнивание по прямой линии для больших панелей для уменьшения внутреннего напряжения

Эти действия помогают стабилизировать тонкие или термически обработанные детали перед формовкой.

Инструментарий и вспомогательные методы

Инструментарий определяет, как листогибочный пресс передает усилие на лист. Если оснастка правильно подобрана к материалу и геометрии изгиба, деформация резко снижается, а воспроизводимость улучшается.

Выбирайте пуансоны и матрицы, соответствующие требованиям к материалу и радиусу

Радиус пуансона и ширина V-образного штампа определяют траекторию деформации металла. Несоответствие увеличивает как напряжение материала, так и колебания пружины.

Отраслевая практика:

- V-образное отверстие: 6-12 × толщина материала1,0 мм сталь → 8-10 мм V-образный штамп

- 2,0 мм сталь → 16-20 мм V-образный штамп

- Радиус наконечника пуансона: Мягкая сталь: R = 0,6-1,0 мм

- Нержавеющая: R = 1,0-1,5 мм

- Алюминий: R = 1,2-2,0 мм

Влияние на производительность:

- Правильное отверстие матрицы улучшает воспроизводимость угла до ±0,5° при воздушной гибке

- Обычно доводка до дна улучшается до ±0,3°

- Чеканка обеспечивает ±0,2°, но увеличивает тоннаж на 3-5× и ускоряет износ инструмента

Излишне большие штампы вызывают округлые, несовместимые углы. Штампы с заниженными размерами создают складки, морщины или трещины на детали, особенно при радиусе изгиба менее 1× толщины.

Поддерживайте поверхность инструмента чистой и неповрежденной

Следы от инструмента становятся частью дефектов. Один скол на гребне матрицы может сместить линию изгиба на 0,05-0,10 мм. Тонкий алюминий усиливает этот эффект, на нем появляются вмятины даже от пыли или отслоившегося покрытия.

Лучшие практики включают:

- Очистка штампов между партиями

- Удаление заусенцев с помощью мелкого камня

- Избегайте скрежета металла о металл при настройке

- Проверка прямолинейности пуансона с помощью щупов

В цехах по гибке материала толщиной 0,8-1,2 мм обычно проверяют состояние инструмента каждые 300-500 изгибов. При больших объемах работ с нержавеющим материалом требуется еще более тщательный контроль из-за повышенного давления и трения.

Поддержка длинных или гибких деталей для предотвращения провисания и смещения под углом

Гравитация влияет на точность. Удлиненный фланец провисает всего на несколько миллиметров, но для тонких датчиков этого достаточно, чтобы сместить угол на 1-2°.

Рекомендации по поддержке:

- Для деталей длиной более 300-350 мм следует использовать опорные кронштейны

- Тонкий алюминий (≤1,5 мм) нуждается в крыльях или двухточечной опоре

- Для панелей шириной ≥600 мм часто требуются регулируемые передние столы

При отсутствии опоры деталь вращается, заставляя одну сторону изгибаться сильнее. В результате конусность может достигать 1° на 300 мм длины.

Использование специальных приспособлений для нестабильных или маложестких геометрий

Легкие детали, перфорированные панели и узкие фланцы не очень хорошо сочетаются со стандартными задними датчиками.

Пользовательские опоры решают эту проблему:

- Обеспечение полного контакта с поверхностью

- Предотвращение вращения при зацеплении пуансона

- Направление асимметричных деталей в нужное положение

Крепления используются в панелях HVAC, корпусах электроники и тонких нержавеющих деталях, где требуется низкая жесткость и жесткие допуски.

Заключение

Листовой металл лучше всего гнется, когда конструкция, материал, оснастка и технологический процесс работают вместе. Каждый выбор влияет на то, как металл растягивается и сжимается во время изгиба. Когда эти параметры остаются в стабильных пределах, деталь держит форму. Углы остаются близкими к заданным. Поверхности остаются ровными. Отверстия сохраняют свое положение.

Большинство деформаций происходит по нескольким известным причинам. Узкие радиусы увеличивают деформацию. Короткие фланцы теряют опору. Отверстия вблизи линий сгиба деформируются. Тонкий лист сильно реагирует на незначительные изменения. Твердые материалы сильнее пружинят. Износ инструмента, неравномерное усилие и неправильная последовательность гибки вносят еще больше разнообразия.

Если вы работаете над новой деталью или пытаетесь усовершенствовать существующую конструкцию, мы поможем вам сделать ее чистым изгибом. Вы можете прислать свои чертежи, толщину и выбор материала.. Мы можем пересмотреть конструкцию, предложить простые изменения, порекомендовать лучшие радиусы или указать на риски, которые могут вызвать скручивание или деформацию.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.