A qualidade da solda é crucial na soldagem profissional. Garante durabilidade e segurança. Um defeito de soldagem, que muitas vezes passa despercebido e destrói a estética e a resistência de um corte de soldagem, é um defeito de soldagem comum. Este artigo explora as complexidades do corte inferior da soldagem e explica o que é, por que ocorre e como evitá-lo de forma eficaz.

Corte inferior de soldagem: noções básicas

O que é corte inferior de soldagem?

Definição e Visão Geral

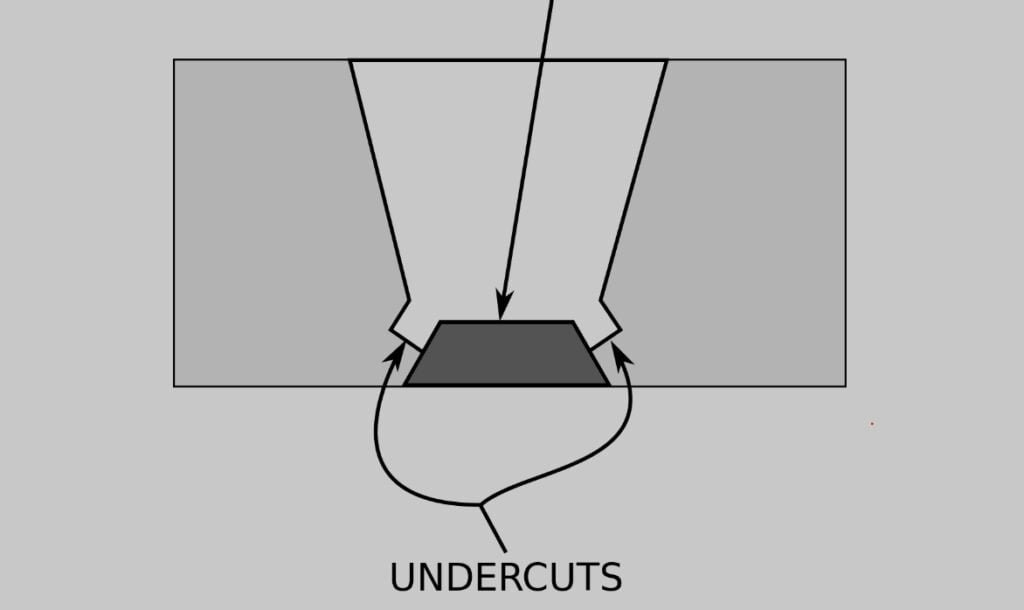

Um defeito típico de soldagem é o corte inferior. Isto ocorre quando a solda não cobre adequadamente o metal base. Esta falha pode enfraquecer significativamente a integridade estrutural, tornando a junta soldada mais vulnerável a falhas.

Tipos de rebaixos na soldagem

- Corte inferior externo: O corte inferior é visível como uma ranhura na superfície. Isto é mais fácil de detectar e, portanto, de corrigir. Sua presença indica uma possível fraqueza na soldagem que requer atenção imediata.

- Corte inferior interno: Esta redução precisa de ser mais evidente do que a contrapartida externa. Ocorre dentro da solda e pode ser mais difícil de detectar. Isto requer métodos de inspeção sofisticados para detectar. É mais difícil de detectar, mas representa um sério risco para a integridade estrutural da solda.

É essencial abordar a redução nas práticas de soldagem.

É vital abordar os cortes inferiores para manter a integridade estrutural e a durabilidade dos componentes soldados. Os rebaixos podem causar concentrações de tensão e propagação de fissuras. Eles também podem levar à falha de uma montagem soldada.

Corte inferior de soldagem: quais são as causas?

O corte inferior é uma falha de soldagem comum, mas evitável. Vários fatores podem causar isso.

- Entrada excessiva de calor: Quando a configuração de corrente ou tensão for muito alta, o metal base derreterá mais rápido do que os metais de adição podem preencher o vazio. Isso resulta em cortes nas bordas da solda.

- Manuseio Inadequado do Eletrodo: Um ângulo de eletrodo incorreto ou um eletrodo de tamanho errado pode direcionar mal o calor, causando distribuição desigual e, portanto, corte inferior.

- Material de enchimento inadequado ou ar de proteção: O material de enchimento ou gases de proteção incorretos podem levar a disparidades no comportamento térmico dos metais de base e da solda, que podem se manifestar como rebaixos ou lacunas devido à fusão inadequada.

- Práticas de soldagem incorretas: Uma técnica inadequada ou uma velocidade de soldagem inadequada podem impedir que o material de enchimento penetre no metal base ou se funda, causando pontos fracos como cortes inferiores.

- Comprometer a integridade do eletrodo: Usar um eletrodo umedecido ou contaminado pode desestabilizar o arco e comprometer a pureza da poça de fusão, aumentando a chance de cortes inferiores e outros defeitos.

Compreender e abordar as causas é crucial para garantir a resistência das juntas soldadas. Isto destaca a importância de parâmetros precisos, técnica correta e seleção de materiais apropriados.

Os efeitos da integridade da solda no corte inferior

Cortar uma solda pode prejudicar sua integridade, comprometendo a resistência do produto acabado. Como o corte inferior afeta a resistência da solda:

Fraquezas na Estrutura

O corte inferior cria um entalhe na borda da solda. Isto reduz a área de material que pode suportar a carga. Isto reduz a resistência estrutural de uma solda e a torna menos capaz de resistir ao estresse operacional.

Pontos de concentração de estresse

Os cortes inferiores podem atuar como concentradores de tensão nos materiais. Eles amplificam o estresse acima do que normalmente esperamos. Isto é especialmente problemático para aplicações sujeitas a vibrações ou cargas cíclicas, uma vez que pode causar falha prematura do componente de solda.

Iniciação ao crack: benefícios potenciais

Os rebaixos não apenas enfraquecem a solda, mas também fornecem um local propício à formação de trincas. As fissuras rebaixadas podem espalhar-se sob a influência do estresse operacional, levando à falha estrutural. Este risco é particularmente preocupante para aplicações críticas, onde a falha pode ter consequências catastróficas.

Identificação e Prevenção de Cortes Inferiores na Soldagem

Reduzindo sinais e sintomas

A Shengen está comprometida em garantir que nossas soldas sejam da mais alta qualidade. É essencial identificar sinais de corte o mais cedo possível no processo de produção. Isso nos ajudará a manter nossos altos padrões. Esta é nossa abordagem para identificar cortes inferiores:

Técnicas de Inspeção Visual

A inspeção visual é a maneira mais fácil e rápida de detectar cortes inferiores. Nossos inspetores passam por treinamento para detectar irregularidades no cordão de solda. Eles se concentram em ranhuras e entalhes, o que pode indicar corte inferior. Este método funciona bem para cortes externos visíveis a olho nu. Os inspetores podem avaliar a qualidade da solda com precisão usando ferramentas adequadas de iluminação e ampliação.

Uso de Ensaios Não Destrutivos (Métodos END)

Usamos métodos não destrutivos (END) para realizar uma inspeção abrangente. Podemos examinar a estrutura interna sem danificar os componentes usando testes radiográficos, inspeção de partículas magnéticas e testes ultrassônicos. Esses métodos aprofundam nossa compreensão da solda. Eles revelam questões invisíveis à inspeção visual.

Prevenindo uma solda com corte inferior

Ajustamos os parâmetros e técnicas de soldagem para evitar cortes durante a soldagem. Aqui estão algumas dicas para melhorar sua soldagem e evitar defeitos de corte inferior.

- Configurações ideais de tensão e corrente: Encontrar o ponto ideal é essencial. O objetivo é encontrar o equilíbrio certo entre calor e respingos. Uma tabela de soldagem ou calculadora o ajudará a determinar as configurações corretas de material e espessura.

- Ângulo preciso e tamanho do eletrodo: O ângulo do eletrodo deve permitir uma distribuição uniforme de calor através do cordão. Mais comumente, os soldadores usam ângulos de 90 graus para soldagem horizontal ou plana. Eles usam ângulos de 45 graus para passagens verticais e uma leve inclinação de 5 a 15 graus para aplicações suspensas. Também é essencial combinar o tamanho do eletrodo com a espessura do metal base e o desenho da junta. Um eletrodo mais fino produzirá uma poça de solda menor e um arco mais focado, reduzindo o risco de corte inferior.

- Selecionando o metal de adição correto: Ao selecionar uma carga com propriedades semelhantes às do metal base (resistência à tração, maleabilidade e expansão térmica), você pode reduzir rachaduras e empenamentos causados pelo estresse térmico. Os gases de proteção devem ser selecionados cuidadosamente para proteger a poça de fusão contra contaminação e oxidação. As opções variam de argônio, hélio ou dióxido de carbono para materiais não ferrosos, oxigênio ou dióxido de carbono para aços carbono, até uma mistura de argônio, dióxido de carbono e oxigênio para aços inoxidáveis.

- Técnica e ritmo de soldagem aprimorados: É essencial refinar suas técnicas de soldagem para obter cordões de solda suaves e consistentes. Você pode manter uma produção de calor uniforme minimizando a oscilação e a tecelagem do eletrodo. Isto evitará a subcotação. A velocidade de soldagem deve estar alinhada com a taxa de deposição do metal de adição e a fusão do metal base. A fusão excessiva pode ocorrer se o ritmo de soldagem for muito lento, enquanto um ritmo rápido pode comprometer a penetração ou fusão.

- Manutenção: É essencial manter os eletrodos limpos e secos. Para evitar umidade que pode causar porosidade, fragilização por hidrogênio e instabilidades de arco, armazene-os em condições secas ou use um secador. Limpar os eletrodos antes da soldagem para remover contaminantes garantirá uma poça de fusão pura.

Você pode reduzir o número de defeitos causados pelo corte inferior das soldas e, ao mesmo tempo, melhorar a eficiência e a qualidade do processo.

Reparo e remediação de cortes inferiores de soldagem

Avaliando a gravidade dos cortes inferiores

A abordagem da Shengen à garantia de qualidade inclui a prevenção de defeitos, tais como subcotações, e a sua gestão eficaz quando ocorrem. O primeiro passo é avaliar com precisão a gravidade do corte inferior. Isso informará nossas decisões sobre os reparos necessários.

Critérios de reparo

Ao decidir reparar um corte inferior, vários fatores entram em jogo. Isso inclui a profundidade e o tamanho do corte inferior e sua localização. Avaliamos o rebaixo para ver se ele impede que a solda atenda às especificações e padrões do projeto. Também consideramos a estética, a resistência à fadiga e a capacidade de suporte de carga da solda ao determinar se um reparo é necessário.

Avaliação de Impacto da Integridade Estrutural

Os cortes inferiores podem reduzir a área superficial da seção transversal do material, afetando sua resistência e resistência ao estresse operacional. Ao avaliar a severidade de um corte inferior, consideramos seu potencial para causar rachaduras ou propagar falhas existentes. Esta avaliação inclui uma análise minuciosa do ambiente operacional da estrutura soldada, que pode incluir fatores como cargas dinâmicas, flutuações de temperatura e exposições a materiais corrosivos.

Técnicas para reparar cortes inferiores

Shengen aplica técnicas especializadas se o corte precisar de reparo. Estas são algumas das principais estratégias e técnicas que empregamos:

Técnicas de reparo de solda

- Resoldagem: Desbastar a área do corte inferior costuma ser o primeiro passo em muitos processos de reparo. Isso criará uma superfície uniforme, limpa e sem defeitos. Esta preparação é essencial para uma resolda forte e livre de defeitos. Após a retificação da área, ela é soldada novamente com cuidado, respeitando parâmetros de soldagem otimizados para evitar a reintrodução de rebaixos ou outros defeitos.

- Tratamento de pré-aquecimento e aquecimento pós-soldagem (PWHT): Para materiais que podem sofrer defeitos relacionados a tensões, é essencial pré-aquecer antes da nova soldagem. Esses processos reduzem as tensões residuais e o risco de trincas, proporcionando à solda de reparo a melhor chance de sucesso.

Técnicas de enchimento e acabamento

- Preenchimento com metal de solda: Espera-se que o metal soldável preencha uma ranhura ao manuseá-lo. É essencial controlar o processo de soldagem com precisão para integrar totalmente o metal de enchimento com o material de base e a solda existente sem causar defeitos adicionais.

- Acabamento para melhorar a integridade estrutural: O reparo restaurará ou melhorará a superfície do componente à sua condição original. Pode ser necessário moer, polimento, ou usine a área para combinar estrutural e esteticamente com o material circundante.

Controle e Garantia de Qualidade

Para manter a integridade e a confiabilidade de nossos produtos, devemos garantir a mais alta qualidade nas soldas reparadas. Gerenciamos reparos de solda, garantia de qualidade e controle.

Garantindo a qualidade da solda reparada

- Aderência: De acordo com os padrões de soldagem, todos os trabalhos de reparo são realizados em conformidade com os padrões de soldagem reconhecidos.

- Pessoal Qualificado: Somente soldadores certificados e qualificados podem realizar reparos, garantindo o mais alto nível de especialização.

- Monitoramento contínuo: Supervisores e especialistas em controle de qualidade supervisionam o processo de reparo. Eles garantem que todos os procedimentos sejam seguidos corretamente.

Teste e validação pós-reparo

- Inspeção visual: Cada solda reparada é submetida a um exame visual completo para detectar defeitos ou irregularidades.

- Ensaios Não Destrutivos (END): Usamos vários métodos de END para garantir a integridade estrutural.

- Teste Mecânico: Em alguns casos, testes mecânicos, como testes de tração e flexão, são realizados para validar o desempenho da soldagem reparada sob circunstâncias de serviço simuladas.

Conclusão

Nossa jornada em Shengen através dos desafios da soldagem e das soluções que encontramos refletem nosso compromisso inabalável com a excelência na fabricação de chapas metálicas. Nossa abordagem inclui uma abordagem abrangente e multifacetada, enraizada em nosso compromisso com a qualidade e a confiabilidade. Identificamos as causas dos cortes na soldagem e, em seguida, implementamos tecnologias avançadas para preveni-los e repará-los.

Precisa de um fabricante fiável de peças de chapa metálica? A Shengen é o sítio certo. Somos especializados em corte a laser de chapas metálicas, dobragem, acabamento de superfícies e soldadura de chapas metálicas. Contactar a Shengen Hoje e procure ajuda de profissionais!

Perguntas frequentes:

Quanto corte inferior pode ser permitido na soldagem?

A quantidade de rebaixo permitida em uma solda específica depende dos padrões e especificações do projeto. Rebaixos superiores a 0,5 mm na maioria das aplicações estruturais são considerados inaceitáveis. No entanto, isso pode estar sujeito a alterações dependendo dos requisitos do órgão regulador e dos requisitos de engenharia.

É possível eliminar o risco de corte inferior na soldagem?

Eliminar o risco de corte inferior na soldagem é um desafio. No entanto, podemos reduzi-lo significativamente com boa técnica, configurações adequadas do equipamento e seguindo as melhores práticas. Para minimizar o risco de subcotação, é necessário ter um programa de treinamento contínuo, utilizar tecnologias avançadas e focar na qualidade. É essencial reduzir e gerir este risco.

Quais são os efeitos de um corte inferior de soldagem não tratado em uma estrutura ao longo do tempo?

Um corte inferior de soldagem não tratado pode danificar a integridade estrutural de um item ao longo do tempo. Isso pode resultar na redução da capacidade de suporte de carga, aumento da concentração de tensão e início de trincas.

Existe um processo de soldagem específico com maior probabilidade de causar subcotação do que outros?

Processos específicos de soldagem podem ser mais suscetíveis a cortes devido principalmente ao aporte de calor ou ao mecanismo de transferência de metal. Tanto a soldagem a arco de metal a gás quanto a soldagem a arco de metal blindado tendem a ser mais suscetíveis a cortes inferiores. Isto é especialmente verdadeiro se não for adequadamente controlado. A soldagem a arco de gás tungstênio, por outro lado, oferece controle de calor mais preciso e reduz a probabilidade de corte inferior.

Mais recursos:

Padrões de soldagem – Fonte: ESAB

Guia de defeitos de soldagem – Fonte: Shengenfab

Ensaios não destrutivos – Fonte: Wikipédia

Guia de seleção de gás de proteção de soldagem – Fonte: Lindedirect

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.