A dobragem de chapas metálicas parece simples, mas o metal passa por uma mistura complexa de tensão e compressão. Se estas forças se alterarem, mesmo que ligeiramente, a peça deixa de manter a forma pretendida.

A deformação ocorre por razões previsíveis. Compreender a forma como a tensão se move através da chapa dá aos designers e operadores um melhor controlo do processo. Este conhecimento ajuda-os a evitar deformações, curvaturas, torções e erros dimensionais antes de as peças chegarem ao local de produção.

Padrões de deformação comuns

Diferentes tipos de distorção resultam de diferentes desequilíbrios de stress. Reconhecer o padrão facilita o rastreio da causa raiz.

Deformação e torção

A torção desenvolve-se quando um lado da dobra se estica mais do que o outro. Mesmo uma diferença de estiramento de 0,1 mm transforma-se em vários graus de torção num painel de 300-600 mm. As chapas finas com menos de 1,5 mm reagem mais fortemente porque não têm rigidez.

Os operadores observam frequentemente esta situação quando a peça balança numa mesa plana ou quando uma flange alargada se recusa a ficar direita durante a montagem.

Petróleo e ondas de superfície

Os painéis largos perdem tensão interna durante a dobragem e formam ondulações suaves. Este fenómeno é mais frequente no material de 1,0-1,5 mm, uma vez que este se dobra facilmente.

Uma ligeira pressão de um dedo pode fazer com que o painel "salte" para dentro e para fora. Esta instabilidade resulta da tensão desigual libertada no painel após a formação.

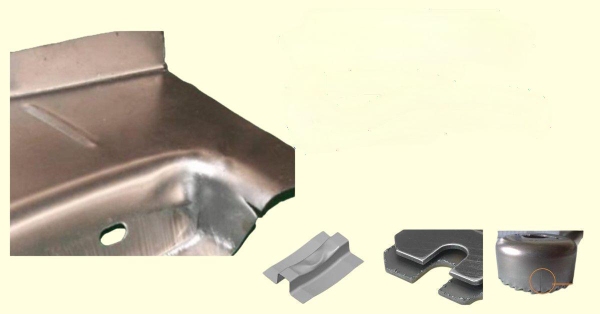

Colapso da flange em curvas curtas

Uma flange precisa de ter comprimento suficiente para resistir à força do punção. Quando a flange é mais curta do que a abertura da matriz em V, não consegue manter-se direita.

Por exemplo, dobrar aço de 1,2 mm com uma matriz de 8 mm requer um rebordo de pelo menos 8-10 mm. Qualquer coisa mais curta dobrará para fora ou ficará saliente, independentemente da perícia do operador.

Distorção de orifícios e elementos de destaque perto de linhas de curvatura

A dobragem estica a zona de dobragem em 8-15%. Se um furo se situar dentro dessa zona, o metal à sua volta estica-se de forma desigual.

Os orifícios redondos tornam-se ovais. As ranhuras deslocam-se para o lado. As patilhas deslocam-se 0,2-0,6 mm, dependendo do material e da espessura. Os metais macios, como o alumínio, deformam-se ainda mais rapidamente.

Causas de deformação na dobragem de chapas metálicas

A maioria dos defeitos de dobragem de chapa metálica não é causada por um único erro. São causados por interações entre o design, o material e o processo de dobragem.

Factores de conceção que amplificam o stress

Pequenas decisões podem aumentar drasticamente a tensão localizada:

- Os furos ou ranhuras demasiado próximos das curvas enfraquecem a zona de curvatura.

- Os flanges mais curtos do que a abertura da matriz não podem estabilizar a curvatura.

- Os raios apertados sobrecarregam a superfície exterior e provocam alongamentos ou fissuras.

- As geometrias desequilibradas inclinam-se para o lado mais fraco.

Uma simples alteração, como a deslocação de uma caraterística 1-2 mm mais afastada, pode eliminar a deformação.

Comportamento do material que conduz à deformação

Metais diferentes dobram-se de forma diferente:

- O material fino exagera as pequenas inconsistências.

- O alumínio estica-se facilmente e apresenta mais ondulações.

- O aço inoxidável necessita de uma força mais elevada e tem um retorno mais difícil.

- A direção do grão altera a forma como o metal tolera a tensão.

Um erro de orientação do grão, por si só, pode aumentar o risco de fissuração em 20-40%.

Condições do processo que influenciam a exatidão

A configuração da dobragem afecta fortemente a forma como o material se move:

- Uma sequência de dobragem incorrecta acumula tensões nos cantos.

- As ferramentas gastas deslocam a linha de curvatura em 0,05-0,10 mm.

- Os flanges sem suporte cedem devido ao seu próprio peso.

- O calor da soldadura ou da marcação provoca uma distorção retardada.

- A tonelagem desigual ao longo do travão cria ângulos cónicos.

Mesmo com um design e material perfeitos, um processo instável pode torcer um painel para além da tolerância.

Estratégias de conceção para evitar a deformação

Um bom design reduz a tensão antes da dobragem. Quando a geometria, o espaçamento e os raios correspondem ao comportamento do metal em condições reais de conformação, a peça mantém-se estável e consistente.

Utilizar raios de curvatura adequados aos limites do material

O metal dobra-se de forma limpa quando o raio mantém a tensão abaixo do intervalo elástico-plástico seguro do material. Um raio demasiado apertado comprime o interior de forma demasiado acentuada e estica o exterior para além do que a chapa pode absorver.

Orientações práticas sobre o raio utilizadas na produção:

| Material | Raio interior mínimo | Notas |

|---|---|---|

| Aço suave | 1,0 × espessura | Conformação estável, baixo retorno elástico |

| Aço inoxidável | 1,5 × espessura | Maior força, maior ressalto |

| Alumínio 5052 | 1,5-2,0 × espessura | Suave, propenso a amolgadelas superficiais |

| Alumínio 6061-T6 | 2,0 × espessura ou mais | Fragilidade na têmpera T6, risco de fissuração |

Quando o raio é demasiado pequeno:

- O aço de 0,8-1,0 mm forma rugas interiores e separa o grão exterior

- O alumínio aumenta a deformação, causando ondulações na superfície

- O aço inoxidável desenvolve microfissuras que só aparecem depois de dobrado

- Primavera de volta aumenta de 0,5-1,5° consoante a dureza

Um raio ligeiramente maior estabiliza a dobra, reduz a pressão e torna os ângulos mais fáceis de controlar na produção em massa.

Colocar os furos, ranhuras e recortes suficientemente afastados da linha de dobra

As caraterísticas enfraquecem a zona de dobragem. Quando o punção força o metal a rodar, qualquer recorte próximo torna-se o "ponto de estiramento", causando furos ovais ou posições deslocadas.

Regras de espaçamento testadas pela indústria:

- Espaçamento mínimo: 2 × espessura

- Recomendado para chapas finas (≤1,0 mm): 3 × espessura

- Para furos grandes: diâmetro do furo + espessura

- Para ranhuras ou entalhes: espaçamento ≥ largura da ranhura × 2

Valores de distorção comuns na produção real:

- Deslocação dos furos 0,2-0,6 mm

- As ranhuras alongam-se em 5-12%

- Desvio das patilhas de 0,15-0,30 mm

Se o espaçamento não puder ser aumentado, os cortes de alívio de curvatura ou as sequências de curvatura modificadas ajudam a absorver o stress.

Manter o comprimento da flange suficientemente longo para suportar a curvatura

Os flanges curtos colapsam, enrolam ou ondulam porque não suportam a pressão do punção.

Comprimentos mínimos das flanges com base no tamanho da matriz em V:

| Espessura da folha | Abertura típica da matriz em V | Comprimento mínimo da flange |

|---|---|---|

| 1,0 mm | 8 mm | 8-10 mm |

| 1,2-1,5 mm | 10-12 mm | 10-14 mm |

| 2,0 mm | 16 mm | 16-18 mm |

Os flanges mais curtos do que a largura da matriz quase sempre se deformam. O aumento do flange em 1-2 mm ou a utilização de um molde mais pequeno melhora drasticamente a estabilidade.

Adicionar relevos de dobragem para reduzir o rasgamento e a distorção dos cantos

Os relevos dão à chapa um lugar para se expandir e contrair. Protegem as zonas de canto onde o material luta contra duas forças opostas.

Dimensões de relevo recomendadas:

- Largura: ≥ espessura da folha

- Profundidade: ≥ raio + espessura

- Forma: retangular ou arredondada para aço inoxidável/alumínio

Benefícios observados na produção:

- Cantos mais limpos

- Menos rasgões em aço de alta resistência

- Evita o enrugamento em forma de V em curvas apertadas de 90°

- Reduz os defeitos cosméticos no alumínio escovado

Equilibrar a geometria para evitar o alongamento unilateral

O metal dobra-se para o lado mais fraco. Grandes recortes, ranhuras longas ou flanges assimétricas criam uma rigidez desigual e causam torção.

Os projectistas podem melhorar a rigidez

- Espelhamento de recortes em ambos os lados, sempre que possível

- Adição de nervuras, bainhas, curvas de retorno ou pequenas flanges

- Aumento da espessura da parede em regiões de alta tensão

- Adição de reforços de canto a peças grandes em forma de U

Um desequilíbrio de rigidez tão pequeno como 5% pode torcer um canal de 350-400 mm o suficiente para causar lacunas na montagem.

Planear uma sequência de dobragem que permita que o metal se mova naturalmente

Uma sequência controlada permite que a folha rode livremente sem acumular tensões internas.

Princípios gerais de sequenciamento utilizados nas oficinas de produção:

- Dobrar primeiro os ângulos maiores

- Os flanges pequenos duram

- Evitar formar formas em caixa demasiado cedo

- Deixar a folha o mais plana possível durante o máximo de tempo possível

- Apoiar a peça durante as curvas posteriores para evitar desvios de rotação

Uma sequência de dobragem estável reduz frequentemente a torção em 30-50%, mesmo sem alterar a conceção.

Seleção e preparação de materiais

O material controla a forma como o metal se comporta sob tensão. A escolha do tipo, espessura e direção de grão corretos torna a dobragem mais previsível e reduz a necessidade de compensações pesadas.

Selecionar o material com base no desempenho de dobragem necessário

Materiais diferentes implicam riscos diferentes:

- Aço macio: fácil enformação, baixo retorno elástico, adequado para formas complexas com várias curvas

- Alumínio 5052: boa capacidade de dobragem, mas estica-se facilmente

- Alumínio 6061-T6: forte, rígido, mas racha em curvas apertadas

- Inoxidável 304: forte retorno de primavera e maior procura de tonelagem

- Aço de alta resistência: sensível ao raio e propenso a desvios angulares

Quando uma peça requer várias curvas próximas umas das outras, o aço macio ou o alumínio 5052 produzem geralmente os resultados mais estáveis.

Escolha uma espessura que corresponda aos requisitos de rigidez

As chapas finas deformam-se rapidamente. São leves e económicas, mas necessitam de um controlo de conceção mais rigoroso.

Limiares típicos onde a deformação aumenta acentuadamente:

- Aço inferior a 1,2 mm

- Alumínio inferior a 1,5 mm

- Aço inoxidável inferior a 1,0 mm

O aumento da espessura em 0,2-0,3 mm pode reduzir a torção até 40% na produção real.

Escolha a direção do grão que reduz o risco de fissuras e controla o retorno da mola

A direção do grão influencia o estiramento durante a flexão.

Efeitos observados na produção:

- A flexão transversal ao grão aumenta o risco de fissuras em 20-40%

- A flexão com o grão reduz a fissuração mas aumenta o retorno elástico em 1-2°

- O alumínio apresenta uma maior sensibilidade ao grão do que o aço

- O aço inoxidável apresenta alterações substanciais do retorno elástico em função do grão

Os projectistas rodam frequentemente os padrões planos para alinhar as curvas críticas com uma orientação de grão mais segura.

Utilizar material com espessura e dureza consistentes

As variações na qualidade da chapa alteram o grau de elasticidade ou resistência à flexão do metal.

Intervalos típicos de tolerância do material:

- Espessura: ±0,03-0,05 mm

- Dureza (HB): ±10-15

- A variação da composição química pode afetar o retorno elástico em 0,5-1,0°

Solicitar uma classe de tolerância estreita ou utilizar material da mesma bobina reduz o desvio de ângulo entre lotes.

Considerar o alívio de tensões ou a pré-dobragem para ligas sensíveis

Alguns materiais contêm tensões residuais de rolante, cortar, ou perfuração. Estas tensões libertam-se de forma imprevisível durante a flexão.

Práticas úteis:

- Recozimento leve para alumínio 5052/6061

- Tratamento térmico de alívio de tensões para aços de alta resistência

- Pequenas curvas de ensaio para medir o retorno elástico antes da produção em massa

- Nivelamento em linha reta para painéis de grandes dimensões para reduzir a tensão interna

Estes passos ajudam a estabilizar as peças finas ou tratadas termicamente antes da moldagem.

Ferramentas e métodos de apoio

As ferramentas definem a forma como a prensa dobradeira transfere a força para a chapa. Quando as ferramentas são corretamente adaptadas ao material e à geometria da dobra, a deformação diminui drasticamente e a repetibilidade melhora.

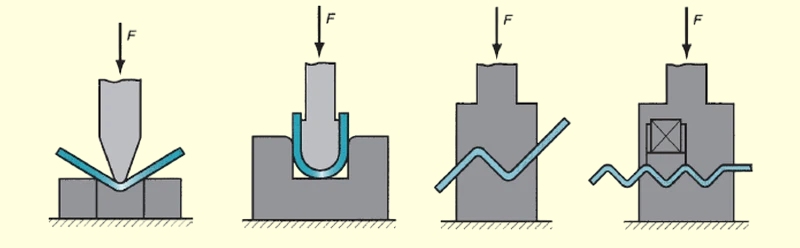

Escolha punções e matrizes que atendam aos requisitos de material e raio

O raio do punção e a largura da matriz em V determinam a trajetória da deformação do metal. Uma discrepância aumenta a tensão do material e a variação do retorno elástico.

Prática do sector:

- Abertura em V: 6-12 × espessura do material1,0 mm aço → 8-10 mm V-die

- 2.0 mm de aço → 16-20 mm de matriz em V

- Raio da ponta do punção: Aço macio: R = 0,6-1,0 mm

- Inoxidável: R = 1,0-1,5 mm

- Alumínio: R = 1,2-2,0 mm

Impacto no desempenho:

- A abertura correta da matriz melhora a repetibilidade do ângulo para ±0,5° na dobragem a ar

- O rebaixamento melhora tipicamente para ±0,3°

- A cunhagem permite ±0,2° mas aumenta a tonelagem em 3-5× e acelera o desgaste da ferramenta

As matrizes sobredimensionadas provocam ângulos arredondados e inconsistentes. As matrizes subdimensionadas dobram, enrugam ou racham a peça - especialmente em raios de curvatura inferiores a 1 × espessura.

Manter a superfície da ferramenta limpa e sem danos

As marcas de ferramentas tornam-se parte dos defeitos. Uma única lasca no cume da matriz pode deslocar a linha de dobragem em 0,05-0,10 mm. O alumínio fino amplifica este fenómeno, apresentando mossas mesmo devido ao pó ou ao revestimento em flocos.

As melhores práticas incluem:

- Limpeza de matrizes entre lotes

- Remoção de rebarbas incrustadas com uma pedra fina

- Evitar a raspagem de metal sobre metal durante a configuração

- Verificação da retidão do punção com calibradores de folga

As oficinas que dobram material de 0,8-1,2 mm inspeccionam normalmente o estado da ferramenta a cada 300-500 dobras. O trabalho de alto volume em aço inoxidável requer verificações ainda mais rigorosas devido à maior pressão e fricção.

Suporte de peças compridas ou flexíveis para evitar a inclinação e o desvio do ângulo

A gravidade afecta a precisão. Uma flange alargada cederá apenas alguns milímetros, mas em calibres finos isso é suficiente para alterar o ângulo em 1-2°.

Recomendações de apoio:

- As peças com um comprimento superior a 300-350 mm devem utilizar braços de suporte

- O alumínio fino (≤1,5 mm) necessita de asas de calibre posterior ou de suporte de dois pontos

- Os painéis com ≥600 mm de largura requerem frequentemente mesas frontais ajustáveis

Quando não suportada, a peça roda, forçando um lado a dobrar-se mais profundamente. A conicidade resultante pode atingir uma diferença de 1° por 300 mm de comprimento.

Utilizar dispositivos de fixação personalizados para geometrias instáveis ou de baixa rigidez

As peças leves, os painéis perfurados e as flanges estreitas não assentam corretamente contra os indicadores traseiros normais.

Os suportes personalizados resolvem este problema:

- Proporcionar um contacto total com a superfície

- Evitar a rotação durante o engate do punção

- Orientação de peças assimétricas para uma posição consistente

Os acessórios são padrão em painéis HVAC, caixas electrónicas e componentes finos em aço inoxidável onde a rigidez é baixa e as tolerâncias são apertadas.

Conclusão

A chapa metálica dobra-se melhor quando o design, o material, as ferramentas e o processo funcionam em conjunto. Cada escolha afecta a forma como o metal se estica e comprime durante a dobragem. Quando essas escolhas se mantêm dentro de limites estáveis, a peça mantém a sua forma. Os ângulos permanecem próximos do objetivo. As superfícies mantêm-se planas. Os furos mantêm a sua posição.

A maioria das deformações resulta de algumas causas conhecidas. Os raios apertados aumentam a tensão. Os flanges curtos perdem o apoio. Os furos perto das linhas de dobragem distorcem-se. As chapas finas reagem fortemente a pequenas alterações. Os materiais duros reagem mais. O desgaste da ferramenta, a força desigual e a sequência de dobragem incorrecta acrescentam ainda mais variações.

Se estiver a trabalhar numa nova peça ou a tentar melhorar um design existente, podemos ajudá-lo a fazer uma dobragem limpa. Pode enviar os seus desenhos, espessura e escolha de material. Podemos rever o projeto, sugerir alterações simples, recomendar melhores raios ou apontar riscos que possam causar torção ou distorção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.