Jakość spoiny ma kluczowe znaczenie w profesjonalnym spawaniu. Zapewnia trwałość i bezpieczeństwo. Wada spawalnicza, która często pozostaje niezauważona i niszczy estetykę i wytrzymałość cięcia spawalniczego, jest częstą wadą spawalniczą. W tym artykule omówiono złożoność podcięcia spawalniczego i wyjaśniono, co to jest, dlaczego występuje i jak skutecznie temu zapobiegać.

Podcięcie spawalnicze: podstawy

Co to jest podcięcie spawalnicze?

Definicja i przegląd

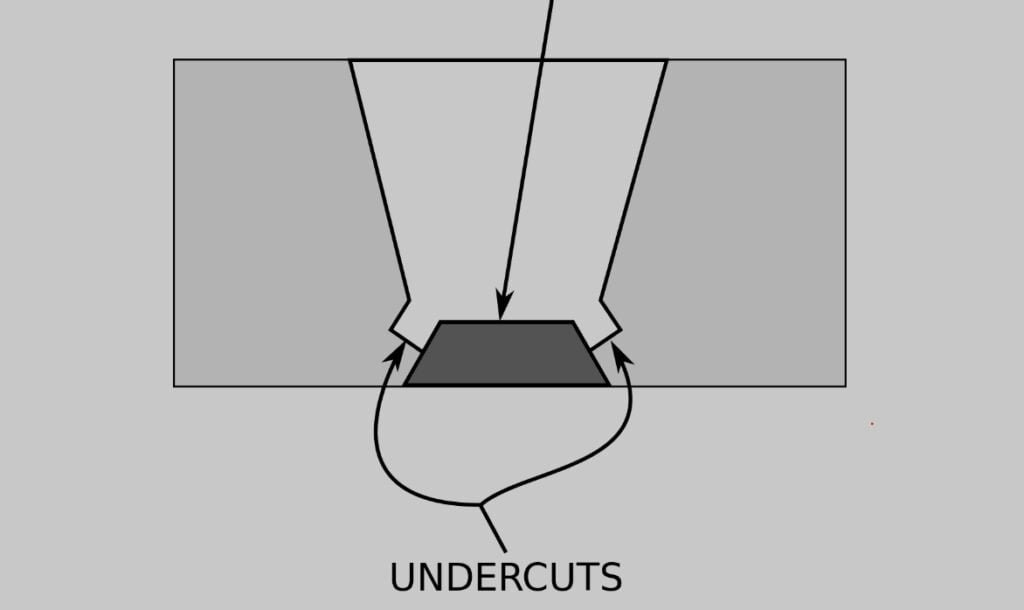

Typową wadą spawalniczą jest podcięcie. Dzieje się tak, gdy spoina nie pokrywa odpowiednio metalu rodzimego. Wada ta może znacząco osłabić integralność konstrukcji, czyniąc złącze spawane bardziej podatnym na uszkodzenia.

Rodzaje podcięć w spawalnictwie

- Podcięcie zewnętrzne: Podcięcie widoczne jest w postaci rowka na powierzchni. Łatwiej to wykryć i dlatego skorygować. Jego obecność wskazuje na możliwą słabość spawania, która wymaga natychmiastowej uwagi.

- Podcięcie wewnętrzne: To podcięcie musi być bardziej widoczne niż jego zewnętrzny odpowiednik. Występuje wewnątrz spoiny i może być trudniejszy do wykrycia. Aby to wykryć, potrzebne są zaawansowane metody inspekcji. Jest trudniejszy do wykrycia, ale stwarza poważne ryzyko dla integralności strukturalnej spoiny.

Zasadnicze znaczenie ma rozwiązanie problemu podcięcia cenowego w praktykach spawalniczych.

Aby zachować integralność strukturalną i trwałość elementów spawanych, istotne jest wyeliminowanie podcięć. Podcięcia mogą powodować koncentrację naprężeń i propagację pęknięć. Mogą również prowadzić do uszkodzenia zespołu spawanego.

Podcięcie spawalnicze: jakie są przyczyny?

Podcięcie jest częstą wadą spawalniczą, której można jednak uniknąć. Może to powodować kilka czynników.

- Nadmierny dopływ ciepła: Gdy ustawienie prądu lub napięcia jest zbyt wysokie, metal nieszlachetny topi się szybciej, niż spoiwa są w stanie wypełnić pustkę. Powoduje to podcięcia na krawędziach spoiny.

- Niewłaściwe obchodzenie się z elektrodą: Nieprawidłowy kąt elektrody lub elektroda o niewłaściwym rozmiarze mogą źle skierować ciepło, powodując nierównomierny rozkład, a w konsekwencji podcięcie.

- Niewłaściwy materiał wypełniający lub powietrze osłonowe: Niewłaściwy materiał wypełniający lub gazy osłonowe mogą prowadzić do różnic w zachowaniu termicznym metali nieszlachetnych i spoiny, co może objawiać się podcięciami lub szczelinami z powodu niewystarczającego stopienia.

- Niewłaściwe praktyki spawalnicze: Zła technika lub niewłaściwa prędkość spawania mogą uniemożliwić wnikanie materiału dodatkowego w metal nieszlachetny lub wtapianie się, powodując osłabienie, takie jak podcięcia.

- Naruszenie integralności elektrody: Stosowanie elektrody zwilżonej lub zanieczyszczonej może spowodować destabilizację łuku i pogorszenie czystości jeziorka spawalniczego, zwiększając ryzyko podcięć i innych defektów.

Zrozumienie i zajęcie się przyczynami ma kluczowe znaczenie dla zapewnienia wytrzymałości połączeń spawanych. Podkreśla to znaczenie precyzyjnych parametrów, prawidłowej techniki i doboru odpowiednich materiałów.

Wpływ integralności spoiny na podcięcie

Podcięcie spoiny może uszkodzić jej integralność, pogarszając wytrzymałość gotowego produktu. Jak podcięcie wpływa na wytrzymałość spoiny:

Słabe strony struktury

Podcięcie tworzy karb na krawędzi spoiny. Zmniejsza to powierzchnię materiału, która może utrzymać ładunek. Zmniejsza to wytrzymałość konstrukcyjną spoiny i sprawia, że jest ona mniej odporna na naprężenia eksploatacyjne.

Punkty koncentracji stresu

Podcięcia mogą działać jak koncentratory naprężeń w materiałach. Zwiększają stres w stopniu większym niż zwykle się spodziewamy. Jest to szczególnie problematyczne w zastosowaniach narażonych na wibracje lub obciążenia cykliczne, ponieważ może powodować przedwczesne uszkodzenie elementu spawanego.

Inicjowanie pęknięć: potencjalne korzyści

Podcięcia nie tylko osłabiają spoinę, ale także tworzą miejsce sprzyjające powstawaniu pęknięć. Pęknięcia podcięte mogą rozprzestrzeniać się pod wpływem naprężeń eksploatacyjnych, prowadząc do zniszczenia konstrukcji. Ryzyko to jest szczególnie istotne w przypadku zastosowań krytycznych, gdzie awaria może mieć katastrofalne skutki.

Identyfikacja i zapobieganie podcięciom spawalniczym

Oznaki i objawy podcięcia

Shengen dokłada wszelkich starań, aby nasze spoiny były najwyższej jakości. Identyfikacja oznak podcięć na jak najwcześniejszym etapie procesu produkcyjnego jest kluczowa. Pomoże nam to utrzymać wysokie standardy. Oto nasze podejście do identyfikacji podcięcia:

Techniki kontroli wizualnej

Kontrola wzrokowa to najłatwiejszy i najszybszy sposób na wykrycie podcięcia. Nasi inspektorzy przechodzą szkolenia w zakresie wykrywania nieprawidłowości w spoinie. Koncentrują się na rowkach i nacięciach, które mogą wskazywać na podcięcie. Metoda ta świetnie sprawdza się w przypadku podcięć zewnętrznych widocznych gołym okiem. Inspektorzy mogą dokładnie ocenić jakość spoin, korzystając z odpowiedniego oświetlenia i narzędzi powiększających.

Stosowanie badań nieniszczących (metody NDT)

Do przeprowadzenia kompleksowych badań wykorzystujemy metody nieniszczące (NDT). Możemy zbadać strukturę wewnętrzną bez uszkadzania komponentów za pomocą badań radiograficznych, inspekcji magnetyczno-proszkowej i badań ultradźwiękowych. Metody te pogłębiają naszą wiedzę na temat spoiny. Odsłaniają kwestie niewidoczne dla oględzin.

Zapobieganie podcięciu spoiny

Dostosowujemy parametry i techniki spawania tak, aby zapobiec powstaniu podcięć podczas spawania. Oto kilka wskazówek, jak ulepszyć spawanie i zapobiec defektom podcięć.

- Optymalne ustawienia napięcia i prądu: Znalezienie idealnego punktu jest niezbędne. Celem jest znalezienie właściwej równowagi pomiędzy ciepłem a rozpryskami. Wykres spawalniczy lub kalkulator pomogą Ci określić prawidłowe ustawienia materiału i grubości.

- Precyzyjny kąt i rozmiar elektrody: Kąt elektrody powinien umożliwiać równomierny rozkład ciepła w całej stopce. Najczęściej spawacze używają kątów 90 stopni do spawania poziomego lub płaskiego. Używają kątów 45 stopni do przebiegów pionowych i niewielkiego nachylenia 5-15 stopni do zastosowań nad głową. Istotne jest również dopasowanie rozmiaru elektrody do grubości metalu rodzimego i konstrukcji złącza. Cieńsza elektroda wytworzy mniejsze jeziorko spoiny i bardziej skupiony łuk, zmniejszając ryzyko podcięcia.

- Wybór odpowiedniego spoiwa: Wybierając wypełniacz o właściwościach podobnych do metalu podstawowego (wytrzymałość na rozciąganie, plastyczność i rozszerzalność cieplna), można zmniejszyć pękanie i wypaczenia spowodowane naprężeniami termicznymi. Gazy osłonowe należy dobierać ostrożnie, aby chronić jeziorko spawalnicze przed zanieczyszczeniem i utlenianiem. Dostępne opcje obejmują argon, hel lub dwutlenek węgla w przypadku materiałów nieżelaznych, tlen lub dwutlenek węgla w przypadku stali węglowych, a także mieszaninę argonu, dwutlenku węgla i tlenu w przypadku stali nierdzewnych.

- Ulepszona technika i tempo spawania: Aby uzyskać gładkie i spójne ściegi spoiny, konieczne jest udoskonalenie technik spawania. Można utrzymać równomierną moc cieplną, minimalizując tkanie i oscylacje elektrod. Zapobiegnie to podcięciu. Prędkość spawania powinna być dostosowana do szybkości osadzania spoiwa i topienia metalu nieszlachetnego. Nadmierne topienie może wystąpić, jeśli tempo spawania jest zbyt wolne, natomiast szybkie tempo może zagrozić penetracji lub stopieniu.

- Konserwacja: Bardzo ważne jest, aby elektrody były czyste i suche. Aby uniknąć wilgoci, która może powodować porowatość, kruchość wodorową i niestabilność łuku, przechowuj je w suchym miejscu lub używaj suszarki. Czyszczenie elektrod przed spawaniem w celu usunięcia zanieczyszczeń zapewni czyste jeziorko spawalnicze.

Możesz zmniejszyć liczbę defektów spowodowanych podcięciem spoin, poprawiając jednocześnie wydajność i jakość procesu.

Naprawa i naprawa podcięć spawalniczych

Ocena ciężkości podcięć

Podejście Shengen do zapewniania jakości obejmuje zapobieganie defektom, takim jak podcięcia, i skuteczne zarządzanie nimi, gdy się pojawią. Pierwszym krokiem jest dokładne określenie stopnia podcięcia. Dzięki temu podejmiemy decyzję o niezbędnych naprawach.

Kryteria naprawy

Podejmując decyzję o naprawie podcięcia, bierze się pod uwagę kilka czynników. Należą do nich głębokość i rozmiar podcięcia oraz jego lokalizacja. Oceniamy podcięcie, aby sprawdzić, czy uniemożliwia ono spełnienie przez spoinę specyfikacji i standardów projektowych. Przy ustalaniu, czy konieczna jest naprawa, bierzemy pod uwagę również estetykę, trwałość zmęczeniową i nośność spoiny.

Ocena wpływu integralności konstrukcyjnej

Podcięcia mogą zmniejszyć powierzchnię przekroju poprzecznego materiału, wpływając na jego wytrzymałość i odporność na naprężenia eksploatacyjne. Oceniając stopień podcięcia, bierzemy pod uwagę jego potencjał spowodowania pęknięć lub propagowania istniejących wad. Ocena ta obejmuje dokładną analizę środowiska operacyjnego konstrukcji spawanej, która może obejmować takie czynniki, jak obciążenia dynamiczne, wahania temperatury i narażenie na materiały korozyjne.

Techniki naprawy podcięć

Shengen stosuje specjalistyczne techniki, jeśli podcięcie wymaga naprawy. Oto niektóre z wiodących strategii i technik, które stosujemy:

Techniki naprawy spoin

- Ponowne spawanie: Szlifowanie obszaru podcięcia jest często pierwszym krokiem w wielu procesach naprawczych. Dzięki temu powstanie jednolita, czysta powierzchnia wolna od wad. To przygotowanie jest niezbędne do uzyskania mocnego, wolnego od wad zgrzeiny. Po wyszlifowaniu obszar jest ponownie starannie spawany, zachowując zoptymalizowane parametry spawania, aby uniknąć ponownego wprowadzenia podcięć lub innych defektów.

- Podgrzewanie wstępne i obróbka cieplna po spawaniu (PWHT): W przypadku materiałów, które mogą wykazywać defekty spowodowane naprężeniami, konieczne jest wstępne podgrzanie przed ponownym spawaniem. Procesy te zmniejszają naprężenia szczątkowe i ryzyko pęknięć, dając spoinie naprawcze największe szanse powodzenia.

Techniki wypełniania i wykańczania

- Wypełnianie metalem spoiny: Oczekuje się, że metal spawalny wypełni rowek podczas obróbki. Istotne jest precyzyjne kontrolowanie procesu spawania, aby w pełni zintegrować metal wypełniający z materiałem rodzimym i istniejącą spoiną, nie powodując przy tym dodatkowych defektów.

- Wykończenie poprawiające integralność konstrukcji: Naprawa przywróci lub poprawi powierzchnię elementu do stanu pierwotnego. Może to być konieczne mielić, polskilub obrobić obszar, aby strukturalnie i estetycznie dopasować go do otaczającego materiału.

Kontrola i zapewnienie jakości

Aby zachować integralność i niezawodność naszych produktów, musimy zadbać o najwyższą jakość naprawianych spawów. Zajmujemy się naprawą spoin, zapewnieniem jakości i kontrolą.

Zapewnienie jakości naprawionej spoiny

- Przyczepność: Zgodnie ze standardami spawalniczymi Wszystkie prace naprawcze są wykonywane zgodnie z uznanymi normami spawalniczymi.

- Wykwalifikowany personel: Naprawy mogą wykonywać wyłącznie certyfikowani i wykwalifikowani spawacze, gwarantujący najwyższy poziom wiedzy specjalistycznej.

- Ciągłe monitorowanie: Przełożeni i eksperci ds. kontroli jakości nadzorują proces naprawy. Dbają o prawidłowe przestrzeganie wszystkich procedur.

Testowanie i walidacja po naprawie

- Oględziny: Każda naprawiona spoina poddawana jest dokładnemu badaniu wizualnemu w celu wykrycia wad lub nieprawidłowości.

- Badania nieniszczące (NDT): Aby zapewnić integralność konstrukcji, stosujemy różne metody NDT.

- Próba mechaniczna: W niektórych przypadkach przeprowadza się badania mechaniczne, takie jak próby rozciągania i zginania, w celu sprawdzenia właściwości naprawionego spoiny w symulowanych warunkach eksploatacyjnych.

Wnioski

Nasza podróż w Shengen przez wyzwania związane z podcięciami spawalniczymi i rozwiązania, które znaleźliśmy, odzwierciedlają nasze niezachwiane dążenie do doskonałości w produkcji blach. Nasze podejście obejmuje kompleksowe, wieloaspektowe podejście zakorzenione w naszym zaangażowaniu w jakość i niezawodność. Identyfikujemy przyczyny podcięć spawalniczych, a następnie wdrażamy zaawansowane technologie, aby im zapobiegać i je naprawiać.

Potrzebujesz niezawodnego producenta części blaszanych? Shengen jest właściwym miejscem. Specjalizujemy się w cięciu laserowym blach, gięciu, wykańczaniu powierzchni i spawaniu blach. Skontaktuj się z Shengen Już dziś zwróć się o pomoc do profesjonalistów!

Najczęściej zadawane pytania:

Jak duże podcięcie można dopuścić podczas spawania?

Wielkość podcięcia dozwolona w konkretnej spoinie zależy od standardów i specyfikacji projektu. Podcięcia większe niż 0,5 mm w większości zastosowań konstrukcyjnych są uważane za niedopuszczalne. Może to jednak ulec zmianie w zależności od wymagań organu regulacyjnego i wymagań technicznych.

Czy można wyeliminować ryzyko podcięcia spawalniczego?

Wyeliminowanie ryzyka podcięcia spawalniczego jest wyzwaniem. Możemy go jednak znacznie zmniejszyć dzięki dobrej technice, odpowiednim ustawieniom sprzętu i przestrzeganiu najlepszych praktyk. Aby zminimalizować ryzyko podcięcia cenowego, należy prowadzić program ciągłych szkoleń, korzystać z zaawansowanych technologii i stawiać na jakość. Istotne jest ograniczanie tego ryzyka i zarządzanie nim.

Jakie są skutki podcięcia spawalniczego, które nie zostało poddane obróbce w konstrukcji w miarę upływu czasu?

Nieobrobione podcięcie spawalnicze może z czasem uszkodzić integralność strukturalną przedmiotu. Może to skutkować zmniejszoną nośnością, zwiększoną koncentracją naprężeń i inicjacją pęknięć.

Czy istnieje określony proces spawania, który powoduje większe podcięcie niż inne?

Specyficzne procesy spawania mogą być bardziej podatne na podcięcie, głównie ze względu na dopływ ciepła lub mechanizm przenoszenia metalu. Zarówno spawanie łukiem gazowym, jak i spawanie łukiem metalowym w osłonie są bardziej podatne na podcięcie. Jest to szczególnie prawdziwe, jeśli nie jest odpowiednio kontrolowane. Z drugiej strony spawanie łukiem wolframowym w gazie zapewnia bardziej precyzyjną kontrolę ciepła i zmniejsza prawdopodobieństwo podcięcia.

Więcej zasobów:

Normy spawalnicze – Źródło: ESAB

Przewodnik po wadach spawalniczych – Źródło: Shengenfab

Badania nieniszczące - Źródło: Wikipedia

Przewodnik po wyborze gazu osłonowego do spawania – Źródło: Lindedirect

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.