Gięcie blachy wygląda prosto, ale metal przechodzi przez złożoną mieszankę rozciągania i ściskania. Jeśli siły te zmienią się nawet nieznacznie, część nie zachowa już zamierzonego kształtu.

Odkształcenia powstają z przewidywalnych powodów. Zrozumienie, w jaki sposób naprężenia przechodzą przez arkusz blachy, daje projektantom i operatorom lepszą kontrolę nad procesem. Wiedza ta pomaga im zapobiegać wypaczaniu, wyginaniu, skręcaniu i błędom wymiarowym, zanim części trafią na halę produkcyjną.

Typowe wzorce deformacji

Różne rodzaje zniekształceń wynikają z różnych zaburzeń równowagi stresowej. Rozpoznanie wzorca ułatwia wyśledzenie pierwotnej przyczyny.

Wypaczanie i skręcanie

Skręcenie powstaje, gdy jedna strona gięcia rozciąga się bardziej niż druga. Nawet 0,1 mm różnicy w rozciągnięciu zamienia się w kilka stopni skręcenia na panelu o długości 300-600 mm. Cienkie arkusze o grubości poniżej 1,5 mm reagują najsilniej, ponieważ brakuje im sztywności.

Operatorzy często widzą to, gdy część kołysze się na płaskim stole lub gdy przedłużony kołnierz nie chce siedzieć prosto podczas montażu.

Kanalizacja olejowa i fale powierzchniowe

Szerokie panele tracą wewnętrzne naprężenie podczas zginania i tworzą miękkie zmarszczki. Występuje to najczęściej w przypadku materiałów o grubości 1,0-1,5 mm, ponieważ łatwo się one wyginają.

Lekkie naciśnięcie palcem może spowodować "wyskakiwanie" panelu. Niestabilność ta wynika z nierównomiernych naprężeń powstających w panelu po jego uformowaniu.

Upadek kołnierza na krótkich łukach

Kołnierz musi mieć wystarczającą długość, aby oprzeć się sile stempla. Gdy kołnierz jest krótszy niż otwór matrycy V, nie może pozostać prosty.

Na przykład gięcie stali o grubości 1,2 mm za pomocą matrycy 8 mm wymaga kołnierza o grubości co najmniej 8-10 mm. Cokolwiek krótszego zagnie się na zewnątrz lub wybrzuszy, bez względu na to, jak wykwalifikowany jest operator.

Zniekształcenia otworów i cech w pobliżu linii gięcia

Gięcie rozciąga strefę gięcia o 8-15%. Jeśli otwór znajduje się wewnątrz tej strefy, metal wokół niego rozciąga się nierównomiernie.

Okrągłe otwory stają się owalne. Szczeliny przesuwają się na boki. Wypustki przesuwają się o 0,2-0,6 mm w zależności od materiału i grubości. Miękkie metale, takie jak aluminium, odkształcają się jeszcze szybciej.

Przyczyny deformacji podczas gięcia blach

Większość wad gięcia blach nie jest spowodowana pojedynczym błędem. Wynikają one z interakcji między projektem, materiałem i procesem gięcia.

Czynniki konstrukcyjne zwiększające naprężenia

Niewielkie decyzje mogą znacznie zwiększyć lokalne obciążenie:

- Otwory lub szczeliny znajdujące się zbyt blisko zagięć osłabiają strefę zagięcia.

- Kołnierze krótsze niż otwór matrycy nie mogą ustabilizować zagięcia.

- Ciasne promienie przeciążają zewnętrzną powierzchnię i powodują rozciąganie lub pękanie.

- Niezrównoważone geometrie wyginają się w kierunku słabszej strony.

Prosta zmiana, taka jak przesunięcie elementu o 1-2 mm dalej, może wyeliminować deformację.

Zachowanie materiału powodujące deformację

Różne metale wyginają się w różny sposób:

- Cienki materiał wyolbrzymia drobne niespójności.

- Aluminium łatwo się rozciąga i wykazuje większą falistość.

- Stal nierdzewna wymaga większej siły i mocniej sprężynuje.

- Kierunek ziarna zmienia sposób, w jaki metal toleruje naprężenia.

Sam błąd orientacji ziarna może zwiększyć ryzyko pęknięcia o 20-40%.

Warunki procesu wpływające na dokładność

Konfiguracja gięcia silnie wpływa na sposób poruszania się materiału:

- Zła sekwencja zginania zatrzymuje naprężenia w narożnikach.

- Zużyte narzędzia przesuwają linię zgięcia o 0,05-0,10 mm.

- Niepodparte kołnierze uginają się pod własnym ciężarem.

- Ciepło ze spawania lub znakowania powoduje opóźnione odkształcenie.

- Nierównomierny nacisk na hamulec tworzy stożkowe kąty.

Nawet w przypadku doskonałego projektu i materiału, niestabilny proces może wykrzywić panel poza tolerancję.

Strategie projektowe zapobiegające odkształceniom

Dobry projekt zmniejsza naprężenia przed gięciem. Gdy geometria, odstępy i promienie odpowiadają temu, jak metal zachowuje się w rzeczywistych warunkach formowania, część pozostaje stabilna i spójna.

Promienie gięcia dopasowane do ograniczeń materiału

Metal wygina się czysto, gdy promień utrzymuje naprężenie poniżej bezpiecznego zakresu sprężysto-plastycznego materiału. Zbyt ciasny promień zbyt mocno ściska wnętrze i rozciąga zewnętrzną część ponad to, co blacha jest w stanie zaabsorbować.

Praktyczne wytyczne dotyczące promienia stosowane w produkcji:

| Materiał | Minimalny promień wewnętrzny | Uwagi |

|---|---|---|

| Łagodna stal | 1,0 × grubość | Stabilne formowanie, niskie sprężynowanie |

| Stal nierdzewna | 1,5 × grubość | Większa siła, mocniejsze odbicie |

| Aluminium 5052 | 1,5-2,0 × grubość | Miękka, podatna na wgniecenia powierzchnia |

| Aluminium 6061-T6 | 2,0 × grubość lub więcej | Kruchość w temperaturze T6, ryzyko pękania |

Gdy promień jest zbyt mały:

- Stal o grubości 0,8-1,0 mm tworzy wewnętrzne zmarszczki i rozciąga zewnętrzne ziarno.

- Aluminium zwiększa naprężenia, powodując falistość powierzchni

- W stali nierdzewnej powstają mikropęknięcia, które pojawiają się dopiero po zgięciu

- Odskoczyć wzrasta o 0,5-1,5° w zależności od twardości

Nieco większy promień stabilizuje gięcie, zmniejsza nacisk i ułatwia kontrolę kątów w produkcji masowej.

Umieść otwory, szczeliny i wycięcia wystarczająco daleko od linii gięcia.

Cechy te osłabiają strefę gięcia. Gdy stempel wymusza obrót metalu, każde pobliskie wycięcie staje się "punktem rozciągania", powodując owalne otwory lub przesunięte pozycje.

Sprawdzone w branży zasady dotyczące odstępów:

- Minimalny odstęp: 2 × grubość

- Zalecany do cienkich arkuszy (≤1,0 mm): 3 × grubość

- Dla dużych otworów: średnica otworu + grubość

- Dla szczelin lub wycięć: odstęp ≥ szerokość szczeliny × 2

Powszechne kwoty zniekształceń w rzeczywistej produkcji:

- Przesunięcie otworów 0,2-0,6 mm

- Szczeliny wydłużają się o 5-12%

- Zakładki dryfują o 0,15-0,30 mm

Jeśli nie można zwiększyć odstępów, wycięcia lub zmodyfikowane sekwencje gięcia pomagają absorbować naprężenia.

Długość kołnierza powinna być wystarczająca do utrzymania zagięcia

Krótkie kołnierze zapadają się, zwijają lub falują, ponieważ nie są w stanie wytrzymać nacisku wywieranego przez stempel.

Minimalne długości kołnierzy w oparciu o rozmiar matrycy V:

| Grubość arkusza | Typowe otwarcie matrycy V | Minimalna długość kołnierza |

|---|---|---|

| 1,0 mm | 8 mm | 8-10 mm |

| 1,2-1,5 mm | 10-12 mm | 10-14 mm |

| 2,0 mm | 16 mm | 16-18 mm |

Kołnierze krótsze niż szerokość matrycy prawie zawsze się odkształcają. Zwiększenie kołnierza o 1-2 mm lub użycie mniejszej matrycy znacznie poprawia stabilność.

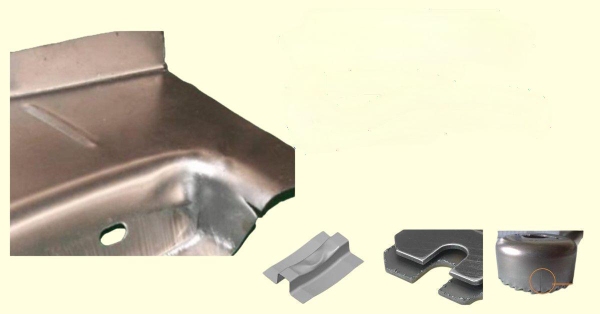

Dodanie zagięć redukujących rozdarcia i zniekształcenia narożników

Reliefy zapewniają arkuszowi miejsce do rozszerzania się i kurczenia. Chronią strefy narożne, w których materiał walczy z dwiema przeciwstawnymi siłami.

Zalecane wymiary odciążenia:

- Szerokość: ≥ grubość blachy

- Głębokość: ≥ promień + grubość

- Kształt: prostokątny lub zaokrąglony dla stali nierdzewnej/aluminium

Korzyści widoczne w produkcji:

- Czystsze krawędzie narożników

- Mniejsze rozdarcia w stali o wysokiej wytrzymałości

- Zapobiega marszczeniu w kształcie litery V na ciasnych zagięciach 90

- Redukuje defekty kosmetyczne na szczotkowanym aluminium

Zrównoważ geometrię, aby uniknąć jednostronnego rozciągania

Metal wygina się w kierunku słabszej strony. Duże wycięcia, długie szczeliny lub asymetryczne kołnierze tworzą nierówną sztywność i powodują skręcanie.

Projektanci mogą poprawić sztywność poprzez:

- Wycięcia lustrzane po obu stronach, jeśli to możliwe

- Dodawanie żeber, obszyć, łuków powrotnych lub małych kołnierzy

- Zwiększenie grubości ścianki w obszarach narażonych na duże obciążenia

- Dodawanie klinów narożnych do dużych części w kształcie litery U

Nierównowaga sztywności tak mała jak 5% może skręcić kanał o długości 350-400 mm na tyle, by spowodować powstanie szczelin montażowych.

Zaplanuj sekwencję gięcia, która pozwoli metalowi poruszać się naturalnie

Kontrolowana sekwencja umożliwia swobodne obracanie się arkusza bez zatrzymywania naprężeń wewnętrznych.

Ogólne zasady sekwencjonowania stosowane w zakładach produkcyjnych:

- Najpierw zginaj duże kąty

- Czy małe kołnierze wytrzymują

- Unikaj zbyt wczesnego formowania kształtów pudełkowych

- Pozostaw arkusz tak płasko, jak to możliwe, tak długo, jak to możliwe.

- Podeprzyj część podczas późniejszych zgięć, aby uniknąć dryftu obrotowego.

Stabilna sekwencja gięcia często zmniejsza skręcanie o 30-50% nawet bez zmiany projektu.

Wybór i przygotowanie materiału

Materiał kontroluje zachowanie metalu pod wpływem naprężeń. Wybór odpowiedniego gatunku, grubości i kierunku ziarna sprawia, że gięcie jest bardziej przewidywalne i zmniejsza potrzebę ciężkiej kompensacji.

Wybór materiału na podstawie wymaganej wydajności zginania

Różne materiały wiążą się z różnym ryzykiem:

- Stal miękka: łatwe formowanie, niskie sprężynowanie, odpowiednie do złożonych kształtów z wieloma zagięciami

- Aluminium 5052: dobra podatność na zginanie, ale łatwo się rozciąga

- Aluminium 6061-T6: mocny, sztywny, ale pęka na ciasnych zakrętach

- Stal nierdzewna 304: Silne sprężynowanie i wyższy popyt na tonaż

- Stal o wysokiej wytrzymałości: wrażliwy na promień i podatny na dryft kątowy

Gdy część wymaga wielu zagięć blisko siebie, stal miękka lub aluminium 5052 generalnie zapewniają najbardziej stabilne wyniki.

Wybierz grubość dopasowaną do wymagań sztywności

Cienkie arkusze szybko się odkształcają. Są lekkie i ekonomiczne, ale wymagają bardziej rygorystycznej kontroli projektu.

Typowe progi, przy których deformacja gwałtownie wzrasta:

- Stal poniżej 1,2 mm

- Aluminium poniżej 1,5 mm

- Nierdzewność poniżej 1,0 mm

Zwiększenie grubości nawet o 0,2-0,3 mm może zmniejszyć skręcanie nawet o 40% w rzeczywistej produkcji.

Wybierz kierunek ziarna, który zmniejsza ryzyko pęknięć i kontroluje sprężynowanie

Kierunek ziarna wpływa na rozciąganie podczas zginania.

Efekty zaobserwowane w produkcji:

- Gięcie w poprzek włókien zwiększa ryzyko pęknięć o 20-40%

- Gięcie z ziarnem zmniejsza pękanie, ale zwiększa sprężynowanie o 1-2°.

- Aluminium wykazuje większą wrażliwość na ziarno niż stal

- Stal nierdzewna wykazuje znaczne zmiany sprężystości zależne od ziarna

Projektanci często obracają płaskie wzory, aby wyrównać krytyczne zagięcia z bezpieczniejszą orientacją ziarna.

Używaj materiałów o stałej grubości i twardości

Różnice w jakości blachy zmieniają stopień, w jakim metal sprężynuje lub jest odporny na zginanie.

Typowe zakresy tolerancji materiałów:

- Grubość: ±0,03-0,05 mm

- Twardość (HB): ±10-15

- Różnice w składzie chemicznym mogą wpływać na sprężynowanie o 0,5-1,0°.

Żądanie wąskiej klasy tolerancji lub użycie materiału z tej samej cewki zmniejsza dryft kąta między partiami.

Rozważ odciążenie lub gięcie wstępne w przypadku wrażliwych stopów

Niektóre materiały zawierają naprężenia szczątkowe zwijaniecięcie lub uderzanie. Naprężenia te uwalniają się w sposób nieprzewidywalny podczas zginania.

Przydatne praktyki:

- Wyżarzanie lekkie dla aluminium 5052/6061

- Odciążająca obróbka cieplna stali o wysokiej wytrzymałości

- Małe gięcia próbne do pomiaru sprężynowania przed produkcją masową

- Poziomowanie w linii prostej dla dużych paneli w celu zmniejszenia naprężeń wewnętrznych

Kroki te pomagają ustabilizować cienkie lub poddane obróbce cieplnej części przed formowaniem.

Oprzyrządowanie i metody wsparcia

Oprzyrządowanie określa sposób, w jaki prasa krawędziowa przenosi siłę na arkusz. Gdy oprzyrządowanie jest prawidłowo dopasowane do materiału i geometrii gięcia, odkształcenie gwałtownie spada i poprawia się powtarzalność.

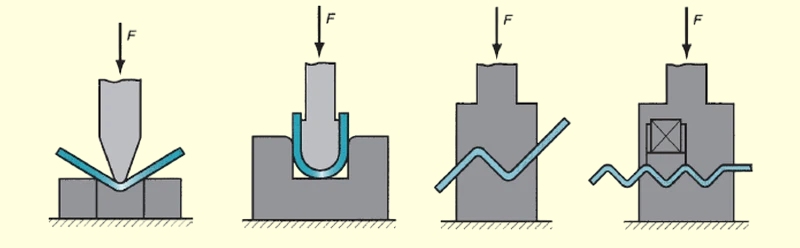

Wybierz stemple i matryce, które spełniają wymagania dotyczące materiału i promienia.

Promień stempla i szerokość matrycy V określają ścieżkę odkształcenia metalu. Niedopasowanie zwiększa zarówno naprężenie materiału, jak i zmienność sprężynowania.

Praktyka branżowa:

- Otwarcie w kształcie litery V6-12 × grubość materiału 1,0 mm stal → 8-10 mm V-die

- 2,0 mm stal → 16-20 mm V-die

- Promień końcówki stempla: Stal miękka: R = 0,6-1,0 mm

- Nierdzewność: R = 1,0-1,5 mm

- Aluminium: R = 1,2-2,0 mm

Wpływ na wydajność:

- Prawidłowe otwarcie matrycy poprawia powtarzalność kąta do ±0,5° przy gięciu pneumatycznym.

- Bottoming zazwyczaj poprawia się do ±0,3°

- Koercja zapewnia ±0,2°, ale zwiększa tonaż o 3-5× i przyspiesza zużycie narzędzia.

Nadwymiarowe matryce powodują zaokrąglone, niespójne kąty. Niewymiarowe matryce powodują marszczenie, fałdowanie lub pękanie części - szczególnie przy promieniach gięcia poniżej 1× grubości.

Utrzymywanie czystej, nieuszkodzonej powierzchni narzędzia

Ślady po narzędziach stają się częścią defektów. Pojedynczy wiór na krawędzi matrycy może przesunąć linię gięcia o 0,05-0,10 mm. Cienkie aluminium potęguje to zjawisko, pokazując wgniecenia nawet od kurzu lub łuszczącej się powłoki.

Najlepsze praktyki obejmują:

- Czyszczenie matryc między partiami

- Usuwanie osadzonych zadziorów za pomocą drobnego kamienia

- Unikanie skrobania metal o metal podczas konfiguracji

- Sprawdzanie prostoliniowości stempli za pomocą szczelinomierzy

Warsztaty gnące materiał o grubości 0,8-1,2 mm zazwyczaj sprawdzają stan narzędzia co 300-500 gięć. Wysokowydajna obróbka stali nierdzewnej wymaga jeszcze dokładniejszych kontroli ze względu na wyższe ciśnienie i tarcie.

Wspieranie długich lub elastycznych części w celu zapobiegania ugięciu i przesunięciu kąta

Grawitacja wpływa na dokładność. Wydłużony kołnierz ugnie się zaledwie o kilka milimetrów, ale w przypadku cienkich przyrządów pomiarowych wystarczy to do przesunięcia kąta o 1-2°.

Zalecenia dotyczące wsparcia:

- Części dłuższe niż 300-350 mm powinny korzystać z ramion podporowych

- Cienkie aluminium (≤1,5 mm) wymaga tylnych skrzydełek lub dwupunktowego podparcia.

- Panele o szerokości ≥600 mm często wymagają regulowanych stołów przednich

Gdy część nie jest podparta, obraca się, zmuszając jedną stronę do głębszego wygięcia. Powstały stożek może osiągnąć różnicę 1° na 300 mm długości.

Używaj niestandardowych mocowań dla niestabilnych lub mało sztywnych geometrii

Lekkie części, perforowane panele i wąskie kołnierze nie są dobrze dopasowane do standardowych tylnych wskaźników.

Niestandardowe wsparcie rozwiązuje ten problem:

- Zapewnienie kontaktu na całej powierzchni

- Zapobieganie obracaniu się podczas załączania stempla

- Prowadzenie asymetrycznych części do spójnej pozycji

Mocowania są standardem w panelach HVAC, obudowach elektroniki i cienkich elementach ze stali nierdzewnej, gdzie sztywność jest niska, a tolerancje są wąskie.

Wnioski

Blacha wygina się najlepiej, gdy projekt, materiał, narzędzia i proces współpracują ze sobą. Każdy wybór wpływa na to, jak metal rozciąga się i ściska podczas gięcia. Gdy te wybory pozostają w stabilnych granicach, część zachowuje swój kształt. Kąty pozostają blisko celu. Powierzchnie pozostają płaskie. Otwory zachowują swoją pozycję.

Większość deformacji wynika z kilku znanych przyczyn. Ciasne promienie zwiększają odkształcenie. Krótkie kołnierze tracą podparcie. Otwory w pobliżu linii gięcia odkształcają się. Cienka blacha silnie reaguje na niewielkie zmiany. Twarde materiały sprężynują bardziej. Zużycie narzędzia, nierównomierna siła i niewłaściwa sekwencja gięcia powodują jeszcze większą zmienność.

Jeśli pracujesz nad nową częścią lub próbujesz ulepszyć istniejący projekt, możemy pomóc Ci w jego czystym wygięciu. Możesz przesłać swoje rysunki, grubość i wybór materiału. Możemy dokonać przeglądu projektu, zasugerować proste zmiany, zalecić lepsze promienie lub wskazać zagrożenia, które mogą powodować skręcenie lub zniekształcenie.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.