De kwaliteit van de las is cruciaal bij professioneel lassen. Het zorgt voor duurzaamheid en veiligheid. Een veelvoorkomend lasdefect wordt vaak niet opgemerkt en vernietigt de esthetiek en sterkte van een lassnede. Dit artikel gaat in op de complexiteit van undercut lassen en legt uit wat het is, waarom het optreedt en hoe je het effectief kunt voorkomen.

Ondersnijden lassen: Grondbeginselen

Wat is ondersnijden bij het lassen?

Definitie en overzicht

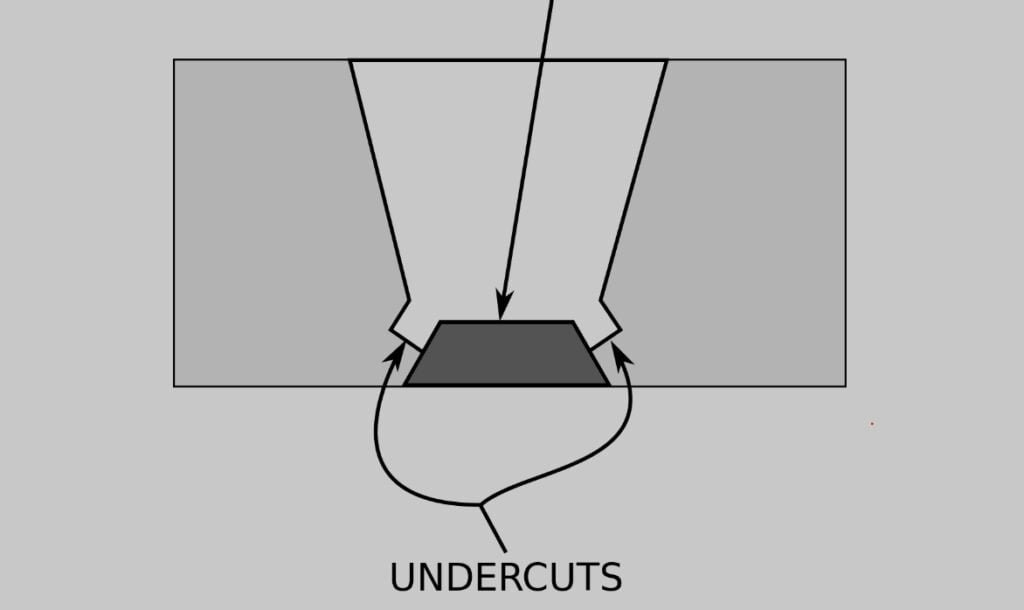

Een typische lasfout is de ondersnijding. Deze treedt op wanneer de las het basismetaal niet voldoende bedekt. Deze fout kan de structurele integriteit aanzienlijk verzwakken, waardoor de lasverbinding kwetsbaarder wordt voor defecten.

Soorten ondersnijdingen bij het lassen

- Externe ondersnijding: De ondersnijding is zichtbaar als een groef op het oppervlak. Deze is gemakkelijker op te sporen en dus te corrigeren. De aanwezigheid ervan wijst op een mogelijke zwakke plek in het lasproces die onmiddellijke aandacht vereist.

- Ondersnijding Intern: Deze ondersnijding moet duidelijker zijn dan de externe tegenhanger. Deze komt voor binnenin de las en kan moeilijker te detecteren zijn. Hiervoor zijn geavanceerde inspectiemethoden nodig. Het is moeilijker te detecteren maar vormt een ernstig risico voor de structurele integriteit van de las.

Het is essentieel om ondersnijding in laspraktijken aan te pakken.

Het is van vitaal belang om ondersnijdingen aan te pakken om de structurele integriteit en duurzaamheid van gelaste componenten te behouden. Ondersnijdingen kunnen spanningsconcentraties en scheurgroei veroorzaken. Ze kunnen ook leiden tot het falen van een gelaste assemblage.

Ondersnijding bij het lassen: Wat zijn de oorzaken?

Ondersnijden is een veelvoorkomende maar vermijdbare lasfout. Het kan door verschillende factoren worden veroorzaakt.

- Overmatige warmte-invoer: Als de stroom- of spanningsinstelling te hoog is, zal het basismetaal sneller smelten dan het toevoegmetaal de holte kan opvullen. Dit resulteert in ondersnijdingen aan de randen van de las.

- Verkeerd omgaan met elektroden: Een onjuiste elektrodehoek of een elektrode van de verkeerde grootte kan de warmte verkeerd richten, wat een ongelijkmatige verdeling en dus ondersnijding veroorzaakt.

- Ongeschikt vulmateriaal of afschermingslucht: Het verkeerde toevoegmateriaal of de verkeerde beschermgassen kunnen leiden tot verschillen in het thermische gedrag van de basismetalen en de las, wat zich kan uiten als ondersnijdingen of spleten door onvoldoende versmelting.

- Verkeerde laspraktijken: Een slechte techniek of een onjuiste lassnelheid kan verhinderen dat het toevoegmateriaal in het basismetaal dringt of versmelt, waardoor zwakke plekken zoals ondersnijdingen ontstaan.

- De integriteit van de elektrode aantasten: Het gebruik van een gedempte of besmette elektrode kan de boog destabiliseren en de zuiverheid van het lasbad aantasten, waardoor de kans op ondersnijdingen en andere defecten toeneemt.

Het begrijpen en aanpakken van de oorzaken is cruciaal om de sterkte van lasverbindingen te garanderen. Dit benadrukt het belang van nauwkeurige parameters, de juiste techniek en de keuze van geschikte materialen.

De invloed van lasintegriteit op ondersnijding

Het ondersnijden van een las kan de integriteit ervan aantasten en de sterkte van het eindproduct in gevaar brengen. Hoe ondersnijden de sterkte van een las beïnvloedt:

Zwakke punten in de structuur

De undercut creëert een inkeping aan de rand van de las. Dit verkleint het oppervlak van het materiaal dat de belasting kan dragen. Dit vermindert de structurele sterkte van een las en maakt hem minder bestand tegen bedrijfsspanning.

Stressconcentratiepunten

Ondersnijdingen kunnen werken als spanningsconcentrators in materialen. Ze versterken de spanning boven wat we normaal verwachten. Dit is vooral problematisch voor toepassingen die onderhevig zijn aan trillingen of cyclische belastingen, omdat het voortijdig falen van het lascomponent kan veroorzaken.

Scheurvorming: Potentiële voordelen

Ondersnijdingen verzwakken niet alleen de las, maar vormen ook een plek die bevorderlijk is voor scheurvorming. Scheuren door ondersnijding kunnen zich verspreiden onder invloed van bedrijfsspanning, wat kan leiden tot structureel falen. Dit risico is bijzonder groot bij kritieke toepassingen, waar een storing catastrofale gevolgen kan hebben.

Identificatie en preventie van lasonderbreking

Tekenen en symptomen van ondermijning

Shengen doet er alles aan om ervoor te zorgen dat onze lassen van de hoogste kwaliteit zijn. Het is essentieel om tekenen van ondersnijding zo vroeg mogelijk in het productieproces te herkennen. Dit helpt ons om onze hoge normen te handhaven. Dit is onze aanpak voor het identificeren van ondersnijding:

Technieken voor visuele inspectie

Visuele inspectie is de eenvoudigste en snelste manier om ondersnijding op te sporen. Onze inspecteurs worden getraind om onregelmatigheden in de lasnaad op te sporen. Ze richten zich op groeven en inkepingen die kunnen wijzen op ondersnijding. Deze methode werkt goed voor externe ondersnijdingen die met het blote oog zichtbaar zijn. Inspecteurs kunnen de laskwaliteit nauwkeurig beoordelen door de juiste verlichting en vergrootglazen te gebruiken.

Gebruik van niet-destructieve testen (NDO-methoden)

We gebruiken niet-destructieve methoden (NDT) om een uitgebreide inspectie uit te voeren. We kunnen de inwendige structuur onderzoeken zonder onderdelen te beschadigen met radiografisch onderzoek, inspectie met magnetische deeltjes en ultrasoon onderzoek. Deze methoden verdiepen ons inzicht in de las. Ze brengen problemen aan het licht die onzichtbaar zijn voor visuele inspectie.

Een ondergesneden las voorkomen

We passen lasparameters en technieken aan om ondersnijdingen tijdens het lassen te voorkomen. Hier volgen enkele tips om je laswerk te verbeteren en ondersnijdingen te voorkomen.

- Optimale spannings- en stroominstellingen: Het is essentieel om de juiste plek te vinden. Het doel is om de juiste balans te vinden tussen warmte en spatten. Een lastabel of calculator zal je helpen om de juiste materiaal- en dikte-instellingen te bepalen.

- Precieze hoek en grootte van de elektrode: De hoek van de elektrode moet een gelijkmatige warmteverdeling over de lasrups mogelijk maken. Lassers gebruiken meestal hoeken van 90 graden voor horizontaal of vlak lassen. Ze gebruiken hoeken van 45 graden voor verticale lassen en een lichte kanteling van 5-15 graden voor toepassingen boven het hoofd. Het is ook essentieel om de grootte van de elektrode af te stemmen op de dikte van het basismetaal en het ontwerp van de lasnaad. Een fijnere elektrode produceert een kleiner lasbad en een beter gefocuste boog, waardoor de kans op een undercut kleiner wordt.

- Het juiste toevoegmetaal kiezen: Door een toevoegmateriaal te kiezen met eigenschappen die vergelijkbaar zijn met die van het basismetaal (treksterkte, vervormbaarheid en thermische uitzetting), kunt u scheurvorming en kromtrekken als gevolg van thermische spanning verminderen. Afschermgassen moeten zorgvuldig worden gekozen om het lasbad te beschermen tegen verontreiniging en oxidatie. De mogelijkheden variëren van argon, helium of kooldioxide voor non-ferromaterialen, zuurstof of kooldioxide voor koolstofstaal tot een mengsel van argon, kooldioxide en zuurstof voor roestvast staal.

- Verbeterde lastechniek en lassnelheid: Het is essentieel om je lastechnieken te verfijnen om gladde, consistente lasrupsen te verkrijgen. Je kunt een gelijkmatige warmteafgifte behouden door het weven en oscilleren van de elektrode tot een minimum te beperken. Dit voorkomt ondersnijden. De lassnelheid moet worden afgestemd op de neersmeltsnelheid van het toevoegmetaal en het smelten van het basismetaal. Oversmelten kan optreden als het lastempo te laag is, terwijl een hoog tempo de inbranding of versmelting in gevaar kan brengen.

- Onderhoud: Het is essentieel om elektroden schoon en droog te houden. Om vocht, dat poreusheid, waterstofbrosheid en booginstabiliteit kan veroorzaken, te voorkomen, moet je ze droog bewaren of een droger gebruiken. Als je de elektroden voor het lassen reinigt om verontreinigingen te verwijderen, krijg je een zuiver smeltbad.

U kunt het aantal defecten door het ondersnijden van uw lassen verminderen en tegelijkertijd de efficiëntie en kwaliteit van het proces verbeteren.

Reparatie en herstel van lasonderbrekingen

De ernst van ondersnijdingen beoordelen

Shengens benadering van kwaliteitsborging omvat het voorkomen van defecten zoals ondersnijdingen en het effectief beheren van defecten die zich voordoen. De eerste stap is het nauwkeurig beoordelen van de ernst van de ondersnijding. Op basis daarvan nemen we beslissingen over noodzakelijke reparaties.

Criteria voor reparatie

Bij de beslissing om een ondersnijding te repareren spelen verschillende factoren een rol. Deze omvatten de diepte en grootte van de ondersnijding en de locatie ervan. We evalueren de ondersnijding om te zien of deze verhindert dat de las voldoet aan de ontwerpspecificaties en -normen. We houden ook rekening met esthetiek, vermoeiingslevensduur en de belastbaarheid van de las wanneer we bepalen of een reparatie nodig is.

Effectbeoordeling van structurele integriteit

Ondersnijdingen kunnen de dwarsdoorsnede van het materiaal verkleinen, wat de sterkte en weerstand tegen bedrijfsspanning beïnvloedt. Bij het beoordelen van de ernst van een ondersnijding houden we rekening met het potentieel om scheuren te veroorzaken of bestaande gebreken te verspreiden. Deze beoordeling omvat een grondige analyse van de operationele omgeving voor de gelaste structuur, die factoren kan omvatten zoals dynamische belastingen, temperatuurschommelingen en blootstelling aan corrosieve materialen.

Technieken voor het repareren van ondersnijdingen

Shengen past gespecialiseerde technieken toe als de ondersnijding moet worden gerepareerd. Dit zijn enkele van de toonaangevende strategieën en technieken die we toepassen:

Reparatietechnieken voor lassen

- Opnieuw lassen: Het gebied van de ondersnijding afslijpen is vaak de eerste stap in veel reparatieprocessen. Dit zorgt voor een uniform, schoon oppervlak zonder defecten. Deze voorbereiding is essentieel voor een sterke herlas zonder defecten. Na het slijpen wordt het gebied voorzichtig opnieuw gelast, waarbij geoptimaliseerde lasparameters worden aangehouden om ondersnijdingen of andere defecten te voorkomen.

- Voorverwarming en warmtebehandeling na het lassen (PWHT): Voor materialen die last kunnen hebben van spanningsgerelateerde defecten, is het essentieel om voor te verwarmen voordat er opnieuw wordt gelast. Deze processen verminderen de restspanningen en het risico op scheuren, waardoor de reparatielas de beste kans op succes heeft.

Vul- en afwerkingstechnieken

- Vullen met lasmetaal: Van lasbaar metaal wordt verwacht dat het een groef vult. Het is essentieel om het lasproces nauwkeurig te beheersen om het toevoegmetaal volledig te integreren met het basismateriaal en de bestaande las zonder extra defecten te veroorzaken.

- Afwerking om de structurele integriteit te verbeteren: De reparatie herstelt of verbetert het oppervlak van het onderdeel tot de oorspronkelijke staat. Het kan nodig zijn om slijpen, polishof bewerk het gebied zodat het structureel en esthetisch overeenkomt met het omringende materiaal.

Kwaliteitscontrole en -borging

Om de integriteit en betrouwbaarheid van onze producten te behouden, moeten we de hoogste kwaliteit van gerepareerde lassen garanderen. We beheren lasreparaties, kwaliteitsborging en -controle.

Kwaliteit van gerepareerde las garanderen

- Aanhankelijkheid: Alle reparaties worden uitgevoerd in overeenstemming met erkende lasnormen.

- Gekwalificeerd personeel: Alleen gecertificeerde en vakkundige lassers kunnen reparaties uitvoeren, waardoor het hoogste niveau van expertise wordt gegarandeerd.

- Continue bewaking: Supervisors en kwaliteitscontrole-experts houden toezicht op het reparatieproces. Zij zorgen ervoor dat alle procedures correct worden gevolgd.

Testen en valideren na reparatie

- Visuele inspectie: Elke gerepareerde las wordt onderworpen aan een grondig visueel onderzoek om defecten of onregelmatigheden op te sporen.

- Niet-destructief onderzoek (NDT): We gebruiken verschillende NDO-methoden om de structurele integriteit te garanderen.

- Mechanische test: In sommige gevallen worden mechanische testen, zoals trek- en buigtesten, uitgevoerd om de prestaties van het gerepareerde laswerk onder gesimuleerde gebruiksomstandigheden te valideren.

Conclusie

Onze reis bij Shengen door de uitdagingen van undercut lassen en de oplossingen die we hebben gevonden, weerspiegelen onze niet aflatende toewijding aan uitmuntendheid in plaatbewerking. Onze aanpak omvat een veelomvattende, veelzijdige benadering die geworteld is in ons streven naar kwaliteit en betrouwbaarheid. We identificeren de oorzaken van lasinsnijdingen en implementeren vervolgens geavanceerde technologieën om deze te voorkomen en te repareren.

Heb je een betrouwbare fabrikant van plaatwerkonderdelen nodig? Dan bent u bij Shengen aan het juiste adres. Wij zijn gespecialiseerd in lasersnijden, buigen, oppervlaktebehandeling en lassen van plaatwerk. Neem contact op met Shengen Vandaag nog en zoek hulp bij professionals!

FAQ's:

Hoeveel ondersnijding is toegestaan bij het lassen?

De toegestane ondersnijding in een bepaalde las is afhankelijk van de normen en specificaties van het project. Ondersnijdingen groter dan 0,5 mm worden in de meeste structurele toepassingen als onaanvaardbaar beschouwd. Dit kan echter veranderen afhankelijk van de vereisten van de regelgevende instantie en de engineeringvereisten.

Is het mogelijk om het risico op lasondersnijding te elimineren?

Het risico op ondersnijding bij het lassen elimineren is een uitdaging. We kunnen het echter aanzienlijk verminderen met een goede techniek, de juiste instellingen van de apparatuur en het volgen van de beste praktijken. Om het risico op ondersnijden te minimaliseren, moet je een continu trainingsprogramma hebben, geavanceerde technologieën gebruiken en je richten op kwaliteit. Het is essentieel om dit risico te verminderen en te beheren.

Wat zijn de effecten van een niet behandelde lasondersnijding op een constructie na verloop van tijd?

Een onbehandelde lasondersnijding kan na verloop van tijd de structurele integriteit van een voorwerp aantasten. Dit kan resulteren in verminderd draagvermogen, verhoogde spanningsconcentratie en scheurvorming.

Is er een specifiek lasproces dat eerder ondersnijdingen veroorzaakt dan andere?

Specifieke lasprocessen kunnen gevoeliger zijn voor ondersnijden, voornamelijk door de warmte-inbreng of het mechanisme van metaaloverdracht. Zowel gasbooglassen als booglassen met afgeschermd metaal hebben de neiging gevoeliger te zijn voor ondersnijden. Dit is vooral waar als het niet goed onder controle wordt gehouden. Booglassen met gas daarentegen biedt een nauwkeurigere warmteregeling en vermindert de kans op ondersnijden.

Meer bronnen:

Lasnormen - Bron: ESAB

Handleiding lasdefecten - Bron: Shengenfab

Niet-destructief onderzoek - Bron: Wikipedia

Lasgids voor selectie van beschermgas - Bron: Lindedirect

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.