Elk fabricageproject wordt geconfronteerd met een kritieke beslissing in de verbindingsfase. Metaalfabrikanten discussiëren vaak over hechtlassen en puntlassen, omdat het kiezen van de verkeerde methode kan leiden tot materiaalverspilling, hogere kosten en vertraging van het project. Elke techniek dient verschillende doelen bij metaalbewerking, maar veel professionals hebben hulp nodig bij het bepalen welke benadering het beste past bij hun behoeften.

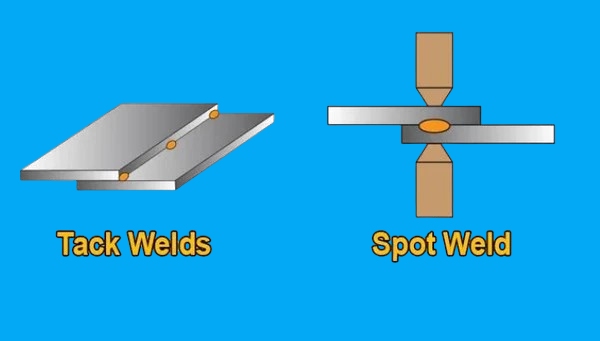

Deze twee lastechnieken dienen verschillende doelen bij metaalbewerking. Hechtlassen creëert tijdelijke verbindingen om stukken op hun plaats te houden voor het uiteindelijke lassen, terwijl puntlassen metalen platen permanent met elkaar verbindt door middel van elektrische weerstand. Elke methode biedt unieke voordelen voor specifieke toepassingen.

Ik zal een gedetailleerde vergelijking van deze twee lastechnieken met je doornemen. Je ontdekt de belangrijkste verschillen, ideale toepassingen en praktische overwegingen om je te helpen weloverwogen beslissingen te nemen voor je volgende project.

Grondbeginselen van hechtlassen

Hechtlassen vormen de ruggengraat van nauwkeurig metalen assemblage. Deze voorbereidende lasstap creëert tijdelijke vasthoudpunten die de uitlijning tijdens het uiteindelijke lasproces in stand houden. Laten we de belangrijkste aspecten van deze techniek bekijken.

Wat is ruglassen?

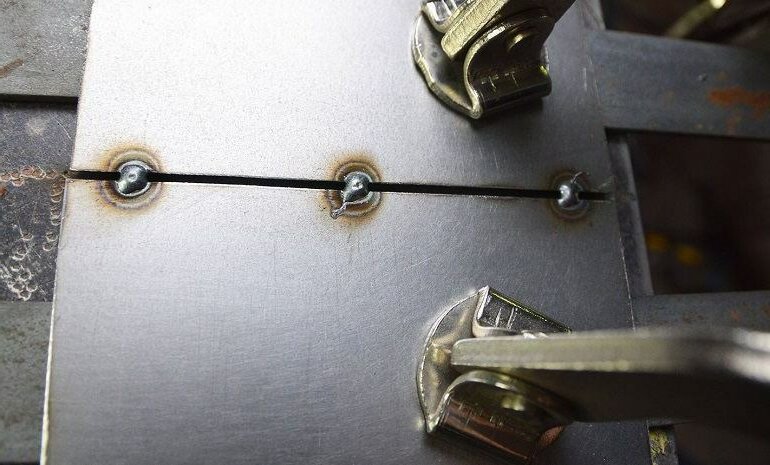

Hechtlassen maakt kleine, tijdelijke lassen om metalen stukken op hun plaats te houden. Deze korte lassen werken als spelden in een naaiproject en houden alles uitgelijnd tot de uiteindelijke las. Het proces creëert sterke verbindingen die sterk genoeg zijn om de positie van de onderdelen te handhaven, terwijl ze gemakkelijk te verwijderen zijn als aanpassingen nodig zijn.

Het doel van hechtlassen bij metaalbewerking

Hechtlassen voorkomt dat onderdelen verschuiven tijdens het hoofdlasproces. Deze techniek is van onschatbare waarde bij complexe samenstellingen of lange naden. Een juiste plaatsing van de hechtlas zorgt voor maatnauwkeurigheid en vermindert vervorming in het eindproduct.

Technieken die worden gebruikt bij hechtlassen

Professionele lassers plaatsen hechtlassen op strategische punten om de warmteverdeling te regelen. Ze plaatsen de hechtlassen meestal gelijkmatig langs de verbindingslijn, vanuit het midden naar buiten toe. De grootte en het aantal hechtlassen hangt af van de materiaaldikte en de lengte van de lasnaad.

Voordelen van hechtlassen

Hechtlassen biedt precisie bij het positioneren van onderdelen en het verifiëren van de assemblage voor het uiteindelijke lassen. De methode vermindert materiaalverspilling door pasvormcontroles en aanpassingen mogelijk te maken. Hechtlassen helpt ook om kromtrekken onder controle te houden door de warmte gelijkmatig over het werkstuk te verdelen.

Beperkingen en nadelen van hechtlassen

Het proces vereist vaardigheid om te voorkomen dat er zwakke plekken ontstaan in de uiteindelijke las. Een slechte plaatsing van de hechting kan leiden tot defecten of vervorming. De extra stap voegt tijd toe aan het fabricageproces, maar deze investering betaalt zich meestal terug in een betere kwaliteit.

Grondbeginselen van puntlassen

Puntlassen een revolutie teweeggebracht in de automobiel- en productie-industrie. Dit elektrische weerstandlasproces creëert sterke, permanente verbindingen tussen metalen platen door middel van geconcentreerde hitte en druk.

Wat is puntlassen?

Puntlassen maakt permanente verbindingen door druk en elektrische stroom uit te oefenen op specifieke punten tussen metalen platen. Het proces smelt en versmelt de materialen op gecontroleerde plaatsen zonder extra toevoegmetaal. Deze geautomatiseerde methode produceert binnen enkele seconden consistente verbindingen met een hoge sterkte.

Hoe puntlassen werkt

Twee koperen elektroden drukken de metalen stukken tegen elkaar terwijl ze een hoge elektrische stroom geleiden. De natuurlijke weerstand van de metalen genereert intense hitte op het contactpunt. Onder druk creëert deze hitte een gesmolten klomp die stolt tot een sterke metalen verbinding.

De rol van elektrische weerstand bij puntlassen

Elektrische weerstand zet stroom om in gerichte warmte op het laspunt. De weerstandseigenschappen van het metaal bepalen de vereiste stroom- en timinginstellingen. Verschillende materialen hebben specifieke parameteraanpassingen nodig om een optimale lassterkte te bereiken.

Toepassingen van puntlassen

Autofabrikanten gebruiken puntlassen op grote schaal voor de assemblage van autocarrosserieën. De techniek blinkt uit in het verbinden van plaatmetalen onderdelen voor apparaten en elektronica. Productielijnen vertrouwen op puntlassen vanwege de snelheid en consistentie bij grote volumes.

Voordelen van puntlassen

Het proces levert snelle, herhaalbare resultaten die ideaal zijn voor automatisering. Geen vulmateriaal betekent lagere verbruikskosten. Schone lassen vereisen minimale nabewerking. Moderne puntlassystemen bieden nauwkeurige controle over de lasparameters.

Beperkingen en nadelen van puntlassen

Puntlassen werkt het beste met specifieke metaalcombinaties en -diktes. De initiële uitrustingskosten liggen hoger dan bij basislasgereedschap. Toegang tot beide zijden van het werkstuk beperkt sommige toepassingen. Electrode slijtage vereist regelmatig onderhoud en vervanging.

Hechtlassen vs. puntlassen: Een directe vergelijking

Het maken van de juiste keuze tussen deze lasmethoden beïnvloedt het succes van een project. In deze vergelijking worden de belangrijkste factoren opgesomd om u te helpen bij uw besluitvormingsproces.

Gebruikt proces en apparatuur

Voor hechtlassen is standaard booglasapparatuur nodig, zoals MIG- of TIG-machines. Lassers maken handmatig kleine, tijdelijke verbindingen. Puntlassen vereist gespecialiseerde apparatuur met koperen elektroden en nauwkeurige elektrische regelsystemen. Zodra de parameters zijn ingesteld, verloopt het proces automatisch.

Materiaal compatibiliteit

Hechtlassen werkt met de meeste lasbare metalen van verschillende diktes. De methode is geschikt voor koolstofstaal, roestvast staal en aluminium. Puntlassen werkt het beste op dunne metalen platen, vooral op zacht staal en gegalvaniseerde materialen. Sommige materiaalcombinaties vormen een uitdaging voor puntlassen.

Sterkte en duurzaamheid van lassen

Hechtlassen dienen als tijdelijke hechting, bedoeld om te breken tijdens het uiteindelijke lassen. Hun sterkte varieert afhankelijk van de grootte en de techniek. Puntlassen creëren permanente, sterke verbindingen die een constante kwaliteit behouden. De grootte van de puntlas bepaalt de uiteindelijke sterkte van de verbinding.

Snelheid en efficiëntie

Hechtlassen neemt meer tijd in beslag door het handmatig positioneren en lassen. Elke taak vereist individuele aandacht van ervaren lassers. Puntlassen levert snelle resultaten, waarbij verbindingen vaak binnen enkele seconden klaar zijn. Het geautomatiseerde proces zorgt voor een constante productie.

Kostenoverwegingen

Hechtlassen maakt gebruik van gewone lasapparatuur, maar vereist wel bekwaam personeel. De materiaalkosten blijven laag door het minimale gebruik van toevoegmateriaal. Puntlassen vereist een hogere initiële investering in gespecialiseerde apparatuur. De bedrijfskosten dalen met automatisering en geen toevoegmateriaal.

Belangrijke factoren bij het kiezen van een lasmethode

Het maken van de juiste keuze tussen deze lasmethoden beïnvloedt het succes van een project. In deze vergelijking worden de belangrijkste factoren opgesomd om u te helpen bij uw besluitvormingsproces.

Materiaaldikte en -type

De dikte van het metaal bepaalt de keuze van de lasmethode. Hechtlassen gaat gemakkelijk om met dikke platen en structurele onderdelen. Dunne platen van minder dan 3 mm werken beter met puntlassen. De samenstelling van het materiaal beïnvloedt de lasbaarheid - koolstofstaal reageert goed op beide methoden, terwijl hooggelegeerde metalen speciale aandacht vereisen.

Productievolume en workflow

Productievereisten vormen de laskeuzes. Kleine series profiteren van de flexibiliteit van hechtlassen. Hoog-volume toepassingen worden efficiënter door automatisering van puntlassen. Uw werkstroompatroon beïnvloedt de afweging tussen insteltijd en productiesnelheid.

Precisievereisten

Lasbeslissingen worden bepaald door projecttoleranties. Hechtlassen maakt continue aanpassingen tijdens de montage mogelijk. Puntlassen houdt de kwaliteit van de verbinding constant door geprogrammeerde instellingen. Complexe geometrieën hebben de controle nodig die het hechtlassen biedt.

Toegankelijkheid van het Weld-gebied

De locatie van de verbinding is van invloed op de keuze van de methode. Hechtlassen bereikt krappe ruimtes met minimale apparatuur. Puntlassen vereist vrije toegang tot beide kanten van de lasnaad. Houd rekening met de indeling van de werkruimte en de geometrie van het onderdeel bij het kiezen tussen methoden.

Veelvoorkomende misvattingen over hechtlassen en puntlassen

In dit hoofdstuk worden veelvoorkomende misverstanden over beide lasmethoden uit de weg geruimd. Het corrigeren van deze misverstanden helpt dure fouten te voorkomen en verbetert de projectplanning bij metaalbewerking.

Hechtlassen is niet permanent - waar of niet waar?

Veel fabrikanten denken dat hechtlassen altijd breken tijdens het uiteindelijke lassen. De waarheid verschilt per techniek en toepassing. Sterke hechtlassen worden vaak onderdeel van de uiteindelijke lasrups. Bekwame lassers passen de hechtsterkte aan op basis van de behoeften van het project. Een slechte hechtlas kan de uiteindelijke las verzwakken.

Puntlassen werkt voor alle materialen - is dit nauwkeurig?

Deze algemene overtuiging leidt tot mislukte projecten, waarbij puntlassen geschikt is voor specifieke materiaalcombinaties en diktes. Het proces heeft de juiste elektrische weerstand nodig om warmte te genereren. Sommige metalen, zoals koper, weerstaan puntlassen vanwege hun hoge geleidbaarheid. De materiaalselectie vereist een zorgvuldige evaluatie van de compatibiliteit met puntlassen.

Conclusie

Hechtlassen en puntlassen spelen een cruciale rol in de moderne metaalbewerking en hebben elk hun eigen voordelen. Succes bij het verbinden van metaal zit hem in het kiezen van de juiste methode voor je taak.

Kies voor hechtlassen als je veelzijdigheid en praktische controle nodig hebt. Kies puntlassen voor snelle, geautomatiseerde productie. Stem je lasmethode af op je projectvereisten, materiaalspecificaties en productiedoelen.

Ontvang vandaag nog je gratis offerte op maat

Deskundige technische ondersteuning voor uw volgende project

Snel antwoord

Prijsopgave binnen 24 uur

DFM-ondersteuning

Ontwerpen om te maken

Kwaliteit verzekerd

ISO 9001:2015 gecertificeerd

Geen minimumbestelling

Van prototype tot productie

Geen verplichting vereist - 100% Gratis advies

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.