Plaatmetaal buigen lijkt eenvoudig, maar het metaal ondergaat een complexe mix van spanning en compressie. Als deze krachten ook maar een beetje verschuiven, houdt het onderdeel niet langer zijn beoogde vorm.

Vervorming gebeurt om voorspelbare redenen. Door te begrijpen hoe spanning zich door de plaat beweegt, krijgen ontwerpers en operators een betere controle over het proces. Met deze kennis kunnen ze kromtrekken, buigen, verdraaien en maatfouten voorkomen voordat de onderdelen de productievloer bereiken.

Veelvoorkomende vervormingspatronen

Verschillende soorten vervorming komen voort uit verschillende stressonevenwichtigheden. Als je het patroon herkent, is het gemakkelijker om de onderliggende oorzaak te achterhalen.

Kromtrekken en verdraaien

Scheluwte ontstaat wanneer de ene kant van de kromming meer uitrekt dan de andere. Zelfs een verschil van 0,1 mm in rek zorgt voor een verdraaiing van meerdere graden over een paneel van 300-600 mm. Dunne platen van minder dan 1,5 mm reageren het sterkst omdat ze stijfheid missen.

Operators zien dit vaak wanneer het onderdeel schommelt op een vlakke tafel of wanneer een verlengde flens weigert recht te zitten tijdens assemblage.

Oliecanning en oppervlaktegolven

Brede panelen verliezen interne spanning tijdens het buigen en vormen zachte rimpels. Dit komt het vaakst voor bij materiaal van 1,0-1,5 mm omdat dit gemakkelijk buigt.

Een lichte druk met een vinger kan ervoor zorgen dat het paneel in en uit elkaar springt. Deze instabiliteit wordt veroorzaakt door de ongelijke spanning die na het vormen op het paneel wordt uitgeoefend.

Flensinstorting bij korte bochten

Een flens moet lang genoeg zijn om de stanskracht te weerstaan. Als de flens korter is dan de V-die opening, kan hij niet recht blijven.

Voor het buigen van 1,2 mm staal met een 8 mm matrijs is bijvoorbeeld een flens van minstens 8-10 mm nodig. Alles wat korter is, zal naar buiten plooien of uitstulpen, hoe vaardig de operator ook is.

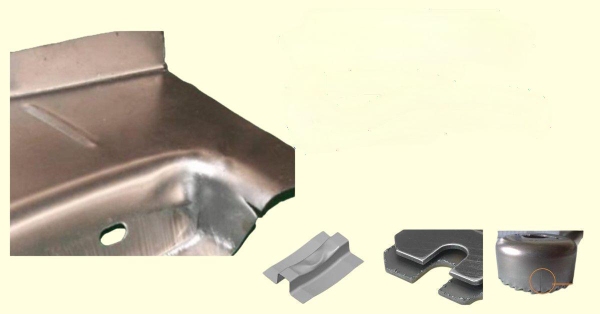

Gat- en objectvervorming in de buurt van buiglijnen

Buigen rekt de buigzone 8-15% uit. Als er een gat in die zone zit, rekt het metaal eromheen ongelijkmatig uit.

Ronde gaten worden ovaal. Sleuven verschuiven zijwaarts. Tabs verschuiven 0,2-0,6 mm, afhankelijk van het materiaal en de dikte. Zachte metalen zoals aluminium vervormen nog sneller.

Oorzaken van vervorming bij het buigen van plaatmetaal

De meeste fouten bij het buigen van plaatwerk worden niet veroorzaakt door één enkele fout. Ze zijn het gevolg van interacties tussen ontwerp, materiaal en het buigproces.

Ontwerpfactoren die stress versterken

Kleine beslissingen kunnen de plaatselijke spanning enorm verhogen:

- Gaten of sleuven te dicht bij bochten verzwakken de buigzone.

- Flenzen die korter zijn dan de matrijsopening kunnen de bocht niet stabiliseren.

- Strakke radii overbelasten het buitenoppervlak en veroorzaken uitrekken of scheuren.

- Onevenwichtige geometrieën buigen naar de zwakkere kant.

Een eenvoudige wijziging zoals het 1-2 mm verder weg plaatsen van een element kan vervorming elimineren.

Materiaalgedrag dat vervorming veroorzaakt

Verschillende metalen buigen anders:

- Dun materiaal overdrijft kleine inconsistenties.

- Aluminium rekt gemakkelijk uit en vertoont meer golving.

- Roestvrij staal heeft meer kracht nodig en veert harder terug.

- De richting van de korrel verandert hoe het metaal spanning verdraagt.

Alleen al een fout in de korreloriëntatie kan het risico op scheuren met 20-40% verhogen.

Procesomstandigheden die de nauwkeurigheid beïnvloeden

De buigopstelling heeft een grote invloed op hoe het materiaal beweegt:

- Een slechte buigvolgorde houdt spanning vast in hoeken.

- Versleten gereedschap verschuift de buiglijn met 0,05-0,10 mm.

- Niet-ondersteunde flenzen zakken door onder hun eigen gewicht.

- Hitte van lassen of markeren veroorzaakt vertraagde vervorming.

- Een ongelijk tonnage over de rem creëert conische hoeken.

Zelfs met een perfect ontwerp en materiaal kan een onstabiel proces een paneel buiten tolerantie verdraaien.

Ontwerpstrategieën om vervorming te voorkomen

Een goed ontwerp vermindert de spanning voor het buigen. Wanneer de geometrie, afstand en radii overeenkomen met hoe metaal zich gedraagt in echte vormomstandigheden, blijft het onderdeel stabiel en consistent.

Gebruik buigstralen die passen bij de grenzen van het materiaal

Metaal buigt netjes wanneer de radius de spanning onder het veilige elastisch-plastische bereik van het materiaal houdt. Een te krappe radius drukt de binnenkant te sterk samen en rekt de buitenkant verder uit dan wat de plaat kan absorberen.

Praktische radiusrichtlijnen die in de productie worden gebruikt:

| Materiaal | Minimale binnenstraal | Opmerkingen |

|---|---|---|

| Zacht staal | 1,0 × dikte | Stabiele vervorming, lage terugvering |

| Roestvrij staal | 1,5 × dikte | Hogere kracht, sterkere rebound |

| Aluminium 5052 | 1,5-2,0 × dikte | Zacht, vatbaar voor oppervlakkige deuken |

| Aluminium 6061-T6 | 2,0 × dikte of meer | Bros in T6-toestand, risico op scheuren |

Als de straal te klein is:

- 0,8-1,0 mm staal vormt rimpels aan de binnenkant en trekt de korrel aan de buitenkant uit elkaar

- Aluminium vergroot de spanning, waardoor het oppervlak gaat golven

- Roestvrij staal ontwikkelt microscheurtjes die pas na het buigen verschijnen

- Springback neemt toe met 0,5-1,5° afhankelijk van de hardheid

Een iets grotere radius stabiliseert de bocht, vermindert de druk en maakt hoeken gemakkelijker te controleren in massaproductie.

Plaats gaten, sleuven en uitsparingen ver genoeg van de buiglijn

Eigenschappen verzwakken de buigzone. Wanneer de pons het metaal dwingt om te draaien, wordt elke nabijgelegen uitsnijding het "rekpunt", wat ovale gaten of verschoven posities veroorzaakt.

Door de industrie geteste afstandsregels:

- Minimale afstand: 2 × dikte

- Aanbevolen voor dunne plaat (≤1,0 mm): 3 × dikte

- Voor grote gaten: gatdiameter + dikte

- Voor sleuven of inkepingen: afstand ≥ sleufbreedte × 2

Veel voorkomende vervormingsbedragen in de echte productie:

- Gaten verschuiven 0,2-0,6 mm

- Sleuven verlengen met 5-12%

- Tabs wijken 0,15-0,30 mm af

Als de tussenruimte niet kan worden vergroot, helpen uitsparingen voor buigontlasting of aangepaste buigvolgorden de spanning te absorberen.

Houd de flenslengte lang genoeg om de bocht te ondersteunen

Korte flenzen bezwijken, krullen of rimpelen omdat ze de druk van de stempel niet kunnen ondersteunen.

Minimale flenslengtes gebaseerd op V-die grootte:

| Plaatdikte | Typische V-vorm opening | Minimale flenslengte |

|---|---|---|

| 1,0 mm | 8 mm | 8-10 mm |

| 1,2-1,5 mm | 10-12 mm | 10-14 mm |

| 2,0 mm | 16 mm | 16-18 mm |

Flenzen die korter zijn dan de matrijsbreedte vervormen bijna altijd. Door de flens met 1-2 mm te vergroten of een kleinere matrijs te gebruiken, wordt de stabiliteit aanzienlijk verbeterd.

Bochtreliëfs toevoegen om scheuren en hoekvervorming te verminderen

Reliëfs geven de plaat een plaats om uit te zetten en samen te trekken. Ze beschermen hoekzones waar het materiaal vecht tegen twee tegengestelde krachten.

Aanbevolen reliëfafmetingen:

- Breedte: ≥ plaatdikte

- Diepte: ≥ straal + dikte

- Vorm: rechthoekig of afgerond voor roestvrij/aluminium

Voordelen in de productie:

- Schonere hoekranden

- Minder scheuren in hoogsterkte staal

- Voorkomt V-vormige plooien in krappe 90°-bochten

- Vermindert cosmetische defecten op geborsteld aluminium

Breng de geometrie in balans om eenzijdige uitrekking te voorkomen

Metaal buigt naar de zwakkere kant. Grote uitsparingen, lange sleuven of asymmetrische flenzen creëren ongelijke stijfheid en veroorzaken torsie.

Ontwerpers kunnen de stijfheid verbeteren door:

- Uitsparingen indien mogelijk aan beide zijden spiegelen

- Toevoegen van ribben, zomen, retourbochten of kleine flenzen

- Wanddikte vergroten in gebieden met hoge spanning

- Hoekprofielen toevoegen aan grote U-vormige onderdelen

Een stijfheidsafwijking zo klein als 5% kan een kanaal van 350-400 mm genoeg verdraaien om assemblagegaten te veroorzaken.

Plan een buigvolgorde die het metaal natuurlijk laat bewegen

Een gecontroleerde volgorde zorgt ervoor dat de plaat vrij kan draaien zonder interne spanning vast te houden.

Algemene volgordeprincipes die worden gebruikt in productiewerkplaatsen:

- Buig eerst grote hoeken

- Gaan kleine flenzen lang mee

- Vermijd het te vroeg vormen van doosvormen

- Laat het vel zo lang mogelijk zo plat mogelijk liggen

- Ondersteun het onderdeel tijdens latere bochten om rotatieafwijking te voorkomen

Een stabiele buigvolgorde vermindert de verdraaiing vaak met 30-50%, zelfs zonder het ontwerp te veranderen.

Materiaalkeuze en voorbereiding

Het materiaal bepaalt hoe het metaal zich gedraagt onder spanning. Door de juiste kwaliteit, dikte en korrelrichting te kiezen, wordt het buigen voorspelbaarder en is er minder zware compensatie nodig.

Selecteer het materiaal op basis van de vereiste buigprestaties

Verschillende materialen brengen verschillende risico's met zich mee:

- Zacht staal: gemakkelijk te vervormen, lage terugvering, geschikt voor complexe meervoudige buigingen

- Aluminium 5052: goed buigbaar, maar rekt gemakkelijk uit

- Aluminium 6061-T6: sterk, stijf, maar scheurt in scherpe bochten

- Roestvrij 304: sterke terugvering en hogere tonnagevraag

- Hoogwaardig staal: gevoelig voor radius en gevoelig voor hoekverdraaiing

Als een onderdeel meerdere bochten dicht bij elkaar moet maken, levert zacht staal of 5052 aluminium over het algemeen de meest stabiele resultaten op.

Kies een dikte die voldoet aan de stijfheidseisen

Dunne platen vervormen snel. Ze zijn licht en kostenefficiënt, maar hebben een strengere ontwerpcontrole nodig.

Typische drempels waar de vervorming sterk toeneemt:

- Staal onder 1,2 mm

- Aluminium onder 1,5 mm

- Roestvrij onder 1,0 mm

Als je de dikte zelfs maar 0,2-0,3 mm verhoogt, kun je de verdraaiing tot 40% verminderen in de echte productie.

Kies de korrelrichting die het risico op scheuren vermindert en de terugvering onder controle houdt

De korrelrichting beïnvloedt het uitrekken tijdens het buigen.

Effecten waargenomen in de productie:

- Buigen dwars op de korrel verhoogt het risico op scheuren met 20-40%

- Buigen met de nerf mee vermindert scheuren maar verhoogt de terugvering met 1-2°

- Aluminium vertoont meer korrelgevoeligheid dan staal

- Roestvrij staal vertoont aanzienlijke korrelafhankelijke terugveringsveranderingen

Ontwerpers roteren platte patronen vaak om kritieke bochten uit te lijnen met een veiligere korreloriëntatie.

Gebruik materiaal met consistente dikte en hardheid

Variaties in de kwaliteit van de plaat veranderen de mate waarin het metaal terugveert of zich verzet tegen buigen.

Typische materiaaltoleranties:

- Dikte: ±0,03-0,05 mm

- Hardheid (HB): ±10-15

- Variaties in de chemische samenstelling kunnen de terugvering met 0,5-1,0° beïnvloeden.

Door een smalle tolerantieklasse aan te vragen of materiaal van dezelfde spoel te gebruiken, verminder je de hoekafwijking tussen batches.

Overweeg spanningsontlasting of voorbuigen voor gevoelige legeringen

Sommige materialen bevatten restspanningen van rollendKnippen of ponsen. Deze spanningen komen onvoorspelbaar vrij tijdens het buigen.

Nuttige praktijken:

- Lichtgloeien voor aluminium 5052/6061

- Spanningverlichtende warmtebehandeling voor hoogsterkte staalsoorten

- Kleine proefbochten om terugvering te meten voor massaproductie

- Rechtlijnig nivelleren voor grote panelen om interne spanning te verminderen

Deze stappen helpen om dunne of warmtebehandelde onderdelen te stabiliseren voordat ze gevormd worden.

Gereedschap en ondersteuningsmethoden

Tooling bepaalt hoe de kantpers kracht overbrengt op de plaat. Als het gereedschap goed is afgestemd op het materiaal en de buiggeometrie, neemt de vervorming sterk af en verbetert de herhaalbaarheid.

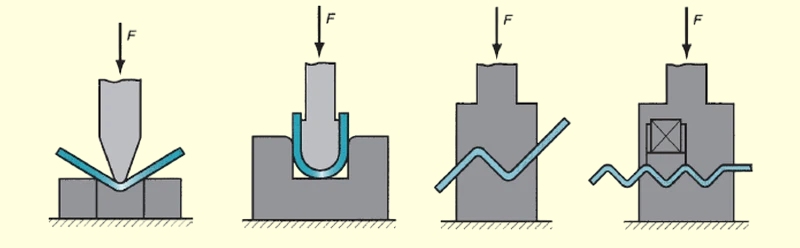

Stempels en matrijzen kiezen die voldoen aan de materiaal- en radiusvereisten

De radius van de pons en de breedte van de V-die bepalen het vervormingstraject van het metaal. Een verkeerde afstemming verhoogt zowel de materiaalspanning als de terugveringsvariatie.

Praktijk in de sector:

- V-opening6-12 × materiaaldikte 1,0 mm staal → 8-10 mm V-die

- 2,0 mm staal → 16-20 mm V-die

- Radius van ponspunt: Zacht staal: R = 0,6-1,0 mm

- Roestvrij: R = 1,0-1,5 mm

- Aluminium: R = 1,2-2,0 mm

Impact op prestaties:

- Juiste matrijsopening verbetert hoekherhaalbaarheid tot ±0,5° bij luchtbuigen

- Bottoming verbetert meestal tot ±0,3°

- Coining levert ±0,2°, maar verhoogt de tonnage met 3-5× en versnelt de slijtage van het gereedschap

Te grote matrijzen veroorzaken afgeronde, inconsistente hoeken. Te kleine matrijzen kreuken, rimpelen of scheuren het onderdeel, vooral bij buigradii van minder dan 1× dikte.

Zorg voor een schoon, onbeschadigd oppervlak van het gereedschap

Gereedschapsporen worden deel van de defecten. Een enkele spaan op de gietrand kan de buiglijn 0,05-0,10 mm verschuiven. Dun aluminium versterkt dit en vertoont zelfs deuken door stof of afgebladderde coating.

Best practices zijn onder andere:

- Sterven reinigen tussen batches

- Ingebedde bramen verwijderen met een fijne steen

- Metaal-op-metaal-schrapen tijdens het instellen voorkomen

- De rechtheid van de stempel controleren met voelermaten

Werkplaatsen die materiaal van 0,8-1,2 mm buigen, inspecteren de conditie van het gereedschap meestal elke 300-500 buigingen. Bij het buigen van grote volumes roestvast staal zijn nog nauwkeurigere controles nodig vanwege de hogere druk en wrijving.

Ondersteuning voor lange of flexibele onderdelen om doorzakken en hoekafwijkingen te voorkomen

De zwaartekracht beïnvloedt de nauwkeurigheid. Een verlengde flens zal maar een paar millimeter doorhangen, maar op dunne meters is dat genoeg om de hoek met 1-2° te verschuiven.

Ondersteunende aanbevelingen:

- Onderdelen die langer zijn dan 300-350 mm moeten steunarmen gebruiken

- Dun aluminium (≤1,5 mm) heeft vleugels met achterprofiel of tweepuntsondersteuning nodig

- Panelen ≥600 mm breed vereisen vaak verstelbare fronttafels

Zonder ondersteuning roteert het onderdeel, waardoor één kant dieper wordt gebogen. De resulterende conus kan een verschil van 1° per 300 mm lengte bereiken.

Aangepaste opspanningen gebruiken voor geometrieën met instabiele of lage stijfheid

Lichtgewicht onderdelen, geperforeerde panelen en smalle flenzen passen niet goed tegen standaard achteraanslagen.

Aangepaste steunen lossen dit op door:

- Volledig contact met het oppervlak

- Rotatie voorkomen tijdens het vastgrijpen van de stempel

- Asymmetrische onderdelen in een consistente positie brengen

Bevestigingen zijn standaard in HVAC-panelen, elektronicabehuizingen en dunne roestvrijstalen componenten waar de stijfheid laag is en de toleranties krap.

Conclusie

Plaatmetaal buigt het beste wanneer ontwerp, materiaal, gereedschap en proces allemaal samenwerken. Elke keuze beïnvloedt hoe het metaal uitrekt en samendrukt tijdens het buigen. Als deze keuzes binnen stabiele grenzen blijven, behoudt het onderdeel zijn vorm. Hoeken blijven dicht bij het doel. Oppervlakken blijven vlak. Gaten behouden hun positie.

De meeste vervorming komt door een paar bekende oorzaken. Krappe radii verhogen de spanning. Korte flenzen verliezen steun. Gaten in de buurt van de buiglijnen vervormen. Dunne plaat reageert sterk op kleine veranderingen. Harde materialen veren meer terug. Gereedschapslijtage, ongelijke kracht en de verkeerde buigvolgorde zorgen voor nog meer variatie.

Als je aan een nieuw onderdeel werkt of een bestaand ontwerp probeert te verbeteren, kunnen wij je helpen om het netjes te buigen. Je kunt je tekeningen, dikte en materiaalkeuze opsturen. We kunnen het ontwerp beoordelen, eenvoudige wijzigingen voorstellen, betere radii aanbevelen of wijzen op risico's die verdraaiing of vervorming kunnen veroorzaken.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.