板金曲げの1度の違いは小さく聞こえるかもしれませんが、組み立てでは、ドアが閉まらなくなったり、ブラケットの穴が一直線に並ばなくなったりします。製造工場での調査によると、板金アセンブリーの手直しの60%以上は、不正確な曲げや公差の定義不良に起因しています。

曲げ公差は、設計と製造の間に許容されるばらつきを定義します。理想的なCAD図面と、実際の材料、工具、作業者の物理的な限界を結びつけるものです。完璧な精度は不可能です。曲げ加工のたびに、金属は伸び、圧縮され、わずかに変化します。目標は管理された一貫性であり、完璧ではありません。

このエンジニアリング・ガイドでは、公差がどのように機能し、何が公差に影響するのか、そして、適合し、機能し、効率的に製造できる板金部品を設計する方法を探ります。

板金曲げ公差を理解する

曲げ公差は、成形後の曲げ角度やフランジ長にどの程度の偏差が許容されるかを指定します。例えば、90°の設計でも、成形後は89°になったり91°になったりします。この±1°の差が許容範囲です。

明確に定義された公差は、コストのかかる部品間のミスマッチを防ぎます。また、生産開始前にエンジニアが達成可能な品質を予測することもできます。公差がなければ、2つのベンダーが同一の図面を作成しても、アセンブリの位置が合わないまま納品される可能性があります。

医療機器、EVバッテリー筐体、産業オートメーションなどの精密産業では、一貫した公差がスムーズな組み立てと長期的な信頼性を保証します。

一般的な曲げ公差の種類

| タイプ | 説明 | 標準範囲 | 申し込み |

|---|---|---|---|

| アンギュラー | 曲げ角度の許容偏差 | ±1° - ±2° | 部品の形状を定義する |

| リニア(フランジ) | ベンドラインからエッジまでの距離のばらつき | ±0.25mm(±0.010インチ) | コントロール・フィット&アライメント |

| 累積 | 複数のベンドにまたがる合計誤差 | 全体で±0.5~±1.0mm | エンクロージャーの組み立てに影響 |

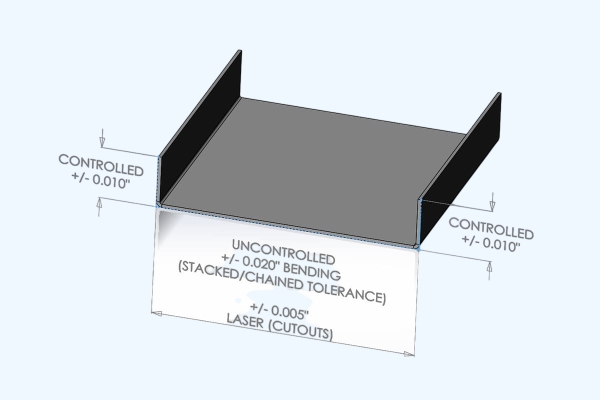

曲げごとにばらつきが生じるため、マルチベンド・ハウジングやシャーシでは公差の積み重ねが重要になります。例えば、それぞれ±0.25 mmの曲げを5回行うと、最後のフランジで1.25 mmのずれが生じ、取り付け穴の位置がずれる可能性があります。

エンジニアのアドバイス 不必要な積み重ねを避けるため、全体的な寸法を「管理された」特徴として定義し、二次的なベンドを「参照のみ」と記す。

なぜ公差が厳しいほど良いとは限らないのか?

可能な限り小さな範囲を指定すれば品質が保証されると思いがちです。現実には、公差が厳しすぎると、コストが上昇し、生産速度が遅くなり、スクラップ率が上がります。0.25mmではなく±0.1mmを達成するためには、特殊な金型、遅い成形速度、100回の%検査が必要になるかもしれません。

製造コスト調査によると、公差幅を半分にすると、製造コストを30~50%増加させることができる。偏差ゼロを追い求めるのではなく、機能ベースの公差を目指し、重要なところは厳しく、そうでないところは緩やかにする。

例

- PCB取り付けフランジ → ±0.15 mm(クリティカルフィット)

- カバー外縁 → ±0.5mm(美観のみ)

曲げ公差に影響する主な要因

曲げ加工精度は、図面以外の多くの変数に依存します。ここでは、材料の挙動、工具の精度、プロセス制御が、達成可能な結果をどのように決定するかを探ります。

材料特性

シートの曲げ精度は、材料組成と調質によって大きく左右される。

- アルミニウム 5052-H32 は約2-3°のスプリングバックを示す。

- 軟鋼(CRS) は平均1°-1.5°である。

- ステンレス鋼304 特に小半径では3°~5°リバウンドすることがある。

跳ね返ります 引張強さとともに大きくなる。木目に平行に曲げると割れの危険性が増し、角度のばらつきが最大40%大きくなります。

デザインのヒント プロジェクトに複数の材料が使用される場合は、早期に試験曲げマトリックスを作成し、シートの種類ごとに基準Kファクターを設定します。

厚さと曲げ半径

材料が厚ければ厚いほど、変形を制御するのは難しくなる。内半径が小さい(<1×厚さ)と応力が集中し、角度が予測しにくくなる。1T(半径=厚さ)では、ほとんどの金属で信頼できる結果が得られます。2T以上では、割れのリスクは下がりますが、フランジ長さのばらつきが大きくなります。

経験的ガイドライン:

金型と圧力が一定であれば、板厚が0.5mm増加するごとに、最終的な曲げ角度は≈0.2°変化します。CADの初期段階で曲げ半径と板厚の比率のバランスをとることで、プレスブレーキでの修正を避けることができます。

金型とプレスブレーキ精度

金型の品質は、達成可能な公差の上限を定義します。最新のCNCサーボ電動プレスブレーキは±0.5°の角度繰り返し精度を達成しますが、旧式の機械式ブレーキは±2°以上の変動があります。

主な影響

- ダイ幅とパンチ角度: 狭すぎる=曲げすぎ、広すぎる=成形不足。

- 工具の摩耗: 経時変化±0.25mmを追加。

- 機械校正: 0.1mmを超えるラム深度のドリフトは、角度を1°変えることができる。

DFMの洞察 部品を調達する際には、ブレーキの種類と較正スケジュールについてサプライヤーに尋ねてください。サーボ駆動システムには、より厳しい再現性を期待する。

オペレーター・スキルとセットアップ変数

自動化されていても、人間の段取りは結果に影響する。熟練したオペレーターは、ロット間の厚みの違い、潤滑性、温度シフトを補正します。不適切なクランピングや不均一な圧力は、曲げ長さに沿って不均一な角度を引き起こします。

一貫したバックゲージのアライメントと、本番前の試 曲げは、寸法の安定性を維持するのに役立つ。重要な部品については、最初のテストデータを記録し、次回のロットで機械のオフセットを調整します。

実用的な公差を指定するには?

適切な公差バランスを設定することで、製造性と機能が保証されます。以下の洞察は、達成可能な限界を定義し、製造者と効果的にコミュニケーションする方法を示しています。

デザインと製造性のバランス

合理的な公差は、コストを押し上げることなく部品の機能を保証します。過度に厳しい制限は、工具の摩耗、検査時間、不合格率を増加させます。公差を緩めると、適合不良や振動の問題が発生する危険性があります。

用途別実用範囲:

- 家電用パネル → ±0.25 mm / ±1°.

- 自動車用ブラケット → ±0.5 mm / ±2°。

- 重機フレーム→±1.0mm/±3°。

コストへの影響例:

フランジ公差を±0.5mmから±0.25mmにすると、通常30~40 %製造コストが上がる。

CTF(クリティカル・トゥ・ファンクション)の寸法を最初に定義し、残りを緩める。

業界標準の参照

ISO2768またはDIN6935を、設計者と製作者間の共有言語として使用する。

| 許容範囲クラス | リニア(≤30 mm) | 角度 (°) | ユースケース |

|---|---|---|---|

| ファイン(f) | ±0.1 mm | ±0.5 | 精密アセンブリ |

| ミディアム (m) | ±0.2 mm | ±1 | 一般板金 |

| 粗い (c) | ±0.5 mm | ±1.5 | 大型構造物 |

規格による公差を提示することで、紛争を防ぎ、国際的なサプライヤー間の期待を明確にする。

近代的な店舗における典型的な達成可能範囲

| 特集 | 標準公差 | 備考 |

|---|---|---|

| 曲げ角度 | ±1° | CNCプレスブレーキ |

| フランジ長 | ±0.25 mm | ≤ mm 厚シート |

| マルチベンド寸法 | ±0.5 mm | 累積エラー |

| 穴からベンドまでの距離 | ±0.25 mm | クリティカル・アライメント |

| 全体サイズ | ±0.75 mm | 結成後 |

達成可能な品質目標を設定するために、図面や技術協定にこれらの範囲を含める。

公差を効果的に伝える

図面上に重要な寸法をカラーコードや特徴フラグで明確にマークしておくと、作業者は精度が最も重要な部分に集中することができます。"特に断りのない限り、管理外の寸法は±0.5mm "のような注記をする。このアプローチにより、影響の少ない形状の過剰チェックによる時間の浪費を防ぐことができます。

正確な曲げのための設計上の考慮点

優れた設計は、生産が始まる前からばらつきを最小限に抑えます。このセクションでは、安定した再現性のある曲げ加工につながる形状、結晶粒の方向、および計算について概説します。

過大公差を避ける

超厳密な公差を指定しても、品質が向上するとは限りません。0.1mm精度を上げるごとに、専用の金型が必要になったり、成形速度が遅くなったり、検査工程が増えたりします。その結果、スループットが低下し、不合格率が高くなります。

関数ベースの公差戦略は、精度とコストのバランスをとるのに役立ちます。

- 重要な次元である: 穴と曲げの距離、相手フランジ、シーリング・インターフェース→厳密なコントロール(±0.15~0.25mm)。

- 重要でない寸法: 装飾パネル、サポートタブ→リラックス範囲(±0.5-1mm)。

エンジニアのコメント テレコムシャーシのプロジェクトでは、サイドフランジの公差を±0.2mmから±0.5mmに緩和することで、フィット感や剛性に影響を与えることなく、セットアップ時間を20%短縮した。

スプリングバックの会計処理

スプリングバックは、曲げ加工後に金属が部分的に元の形状に戻ることで発生する。特に硬い材料では、曲げ角度が「開く」。典型的なスプリングバックの値:

| 素材 | 典型的なスプリングバック | 備考 |

|---|---|---|

| アルミニウム 5052-H32 | 2°-3° | 高い弾力性 |

| ステンレス304 | 3°-5° | より顕著に |

| 軟鋼(CRS) | 1°-1.5° | コントロールが容易 |

補償方法:

- 曲げ過ぎ: 目標角度よりわずかに曲げる(例:目標88°→フォーム87°)。

- 底打ちかコイニングか: 曲げ部を塑性変形させ、回復を最小限に抑える高圧成形。

- CNCアダプティブ・コントロール: ラムの深さを自動的に調整するリアルタイム・レーザー・センサー。

最新のサーボ電動プレスブレーキは、材料バッチが混在していても、ライブスプリングバック測定によって±0.5°の一貫性を達成することができます。

結晶粒の方向と曲げ軸

金属の圧延方向は、耐クラック性と再現性に直接影響する。

- 木目を横切って曲がる: より均一なストレッチ、より少ないひび割れ。

- 木目に平行に曲げる: 破断やスプリングバックのばらつきのリスクが高まる。

薄いステンレスや高強度合金の場合、曲げ線に 沿った亀裂が、結晶粒のパターンをなぞるこ とがよくある。これを防ぐため、図面には必ず曲げ方向を指定する、 「圧延方向に対して垂直に線を曲げる。

デザイン・インサイト 304ステンレス板(厚さ1.5mm)では、曲げ方向を結晶粒に垂直に変えると、試験で角度のばらつきが±2.5°から±1°に減少した。

ベンド控除と手当の管理

曲げ控除(BD)と曲げ 手当 (BA) 計算では、曲げ領域で使用される材料の量を定義します。この値が正しくない場合、フランジの長さに直接誤差が生じます。

主な処方:

- BA = (π/180) × 曲げ角度 × (R + K × T)

- BD = 2 × フランジ長さ - フラット長さ

どこでだ:

- R = 曲げ半径

- T = 材料の厚さ

- K =Kファクター(中立軸の位置と厚さの比、通常0.3~0.5)

例

90°曲げの場合、R = 1.5mm、T = 1.0mm、K = 0.4→。

BA = (π/180 × 90) × (1.5 + 0.4 × 1.0) ≒ 1.67 mm

正しいBAを使用することで、フラットパターンの長さが最終的な成形寸法と同じになり、手直しやスクラップを減らすことができます。

初期設計におけるDFMフィードバックの活用

部品図面を最終決定する前に、サプライヤーに曲げ能力のレビューを依頼してください。加工業者は、達成可能な角度、好ましい半径、工具幅のオプションなど、実際のデータを提供することができます。この連携により、見積もりに時間がかかったり、金型コストを増加させたりする非現実的な公差の仮定を避けることができます。

簡単なヒント 精密なエンクロージャーの場合は、試作曲げ加工にサプライヤーを参加させ、量産前に試作品を使ってBDとスプリングバックの補正を微調整します。

高度で見過ごされがちな側面

現代の曲げ加工には、角度や寸法以上のものが必要です。GD&T、自動化、リアルタイム制御技術が、どのように精度とプロセスの信頼性を向上させるかをご覧ください。

曲げ部品における幾何学的寸法および公差(GD&T)

従来の±公差は、個々の寸法に焦点を当てたものであったが、次のようなものではなかった。 どのように フィーチャーは3Dで整列する。GD&Tは、平面度、垂直度、位置などの機能的関係を定義します。

例

ブラケットは±1°の曲げ公差を満たしていても、フランジが正方形でないために組み立てに失敗することがあります。GD&Tシンボル(データムAに対する垂直度0.2mmなど)を適用することで、エンジニアは真の機能的アライメントを制御することができます。

GD&Tは、単純な直線や角度の制限を超えて、形状、フィット、機能の一貫性を保証します。

自動化とリアルタイム補償

インダストリー4.0プレスブレーキは現在、クローズドループ角度制御、レーザースキャナー、インテリジェントクラウニングシステムを使用しています。これらのシステムは、曲げが発生するたびに測定し、プログラムされた角度とリアルタイムのフィードバックを比較します。その後、機械はラム圧を即座に調整し、板厚や硬さのばらつきを補正します。

に掲載された。 ジャーナル・オブ・マニュファクチャリング・システム (2022) は、自動角度補正によって曲げ誤差が35%減少し、スクラップが28%減少したことを発見した。この技術はまた、オペレーターのトレーニングを簡素化し、手作業による判断への依存を軽減します。

よくある問題とトラブルシューティング

注意深く設定されたセットアップでも、実際の条件下では失敗することがあります。これらの実用的なヒントは、一般的な曲げ公差の問題を診断し、迅速に修正するのに役立ちます。

| 問題 | 考えられる原因 | 推奨ソリューション |

|---|---|---|

| 不均一な曲げ角度 | 工具の摩耗または圧力の不均一性 | 金型の再研磨、プレスブレーキの再調整 |

| フランジのずれ | バックゲージのオフセットまたはクランプエラー | ゲージの校正と平行度のチェック |

| ベンド付近の穴の歪み | 穴がベンドラインに近すぎる | 曲げから≥2×材料の厚さを保つ |

| 組み立てのフィット感が悪い | 累積マルチベンドエラー | 曲げの順番と順序を見直す |

| 過度のスプリングバック | 高降伏強度の素材 | 少しオーバーベンドさせるか、コイニング法を使う |

ヒント 繰り返し発生する公差の逸脱を記録する。時間の経過とともに、履歴データは材料と機械の動作の予測モデルとなります。

結論

シートメタルの曲げ公差を管理することは、完璧な数値を追い求めることではありません。設計意図と製造能力を一致させることで、チームは無駄を省き、リードタイムを短縮し、すべての製造バッチで精度を維持することができます。

Shengenのエンジニアリングチームは、精密工具、自動プレスブレーキ、ISO 9001認証品質システムを組み合わせ、試作品から本格的な生産まで、厳しい公差の板金部品を提供しています。 今すぐCADファイルをアップロード 24時間以内にDFMレビューと公差最適化レポートを無料でお送りします。

よくあるご質問

ステンレス鋼部品の現実的な曲げ公差は?

厚さ2mm未満のステンレス鋼の場合、角度で±1°、フランジ長さで±0.25mmが一般的に達成可能である。

スプリングバックを減らすには?

曲げ半径を大きくするか、わずかにオーバーベンドさせるか、成形圧力を上げて底付け/コイニングを行う。

なぜマルチベンド部品は偏差が大きいのか?

曲げ加工のたびに小さな誤差が生じ、それが蓄積されていきます。曲げ順序を見直し、一貫性を確保するために治具ベースの成形を行います。

曲げ公差にはどのような規格がありますか?

ISO 2768-1/2およびDIN 6935は、加工部品の一般的な直線公差および角度公差を規定しています。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。