Una differenza di un grado nella piegatura di una lamiera può sembrare minima, ma in fase di assemblaggio può significare una porta che non si chiude o un foro di una staffa che non si allinea più. Gli studi condotti dalle officine di fabbricazione mostrano che oltre 60% delle rilavorazioni negli assemblaggi di lamiere deriva da una piegatura imprecisa o da tolleranze non ben definite.

La tolleranza di piegatura definisce la variazione consentita tra progettazione e produzione. Collega il disegno CAD ideale con i limiti fisici dei materiali, degli strumenti e degli operatori reali. La precisione perfetta è impossibile: ogni piegatura allunga, comprime e modifica leggermente il metallo. L'obiettivo è la coerenza controllata, non la perfezione.

In questa guida alla progettazione esploreremo come funzionano le tolleranze, cosa le influenza e come progettare pezzi in lamiera che si adattino, funzionino e vengano prodotti in modo efficiente.

Conoscere le tolleranze di piegatura della lamiera

La tolleranza di piegatura indica la deviazione accettabile dell'angolo di piegatura o della lunghezza della flangia dopo la formatura. Ad esempio, un progetto a 90° può risultare a 89° o 91° dopo la formatura. La differenza di ±1° è l'intervallo di tolleranza.

Tolleranze ben definite evitano costose discrepanze tra i pezzi. Inoltre, consentono agli ingegneri di prevedere la qualità ottenibile prima dell'avvio della produzione. Senza di esse, due fornitori potrebbero produrre disegni identici ma consegnare assemblaggi non allineati.

In settori di precisione come i dispositivi medici, le custodie per batterie EV e l'automazione industriale, le tolleranze costanti garantiscono un assemblaggio fluido e un'affidabilità a lungo termine.

Tipi comuni di tolleranze di piegatura

| Tipo | Descrizione | Gamma tipica | Applicazione |

|---|---|---|---|

| Angolare | Deviazione consentita dell'angolo di curvatura | ±1° - ±2° | Definisce la geometria della parte |

| Lineare (flangia) | Variazione della distanza dalla linea di curvatura al bordo | ±0,25 mm (±0,010 in) | Controlli e allineamento |

| Cumulativo | Errore totale su più curve | ±0,5 - ±1,0 mm in totale | Influenza il montaggio dell'involucro |

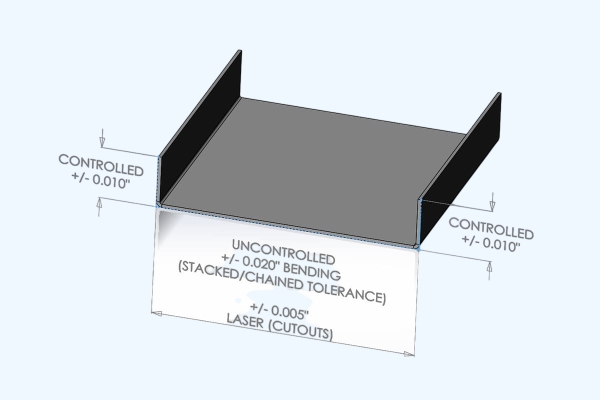

Ogni piega aggiunge una variazione e l'accatastamento delle tolleranze diventa critico negli alloggiamenti o nei telai a più curve. Ad esempio, cinque curve con ±0,25 mm ciascuna potrebbero causare uno spostamento di 1,25 mm sull'ultima flangia, sufficiente a disallineare i fori di montaggio.

Suggerimento per gli ingegneri: Definire le dimensioni complessive come caratteristiche "controllate" e annotare le curve secondarie come "solo di riferimento" per evitare inutili accatastamenti.

Perché le tolleranze più strette non sono sempre migliori?

Si è tentati di specificare la gamma più piccola possibile, pensando che ciò garantisca la qualità. In realtà, le tolleranze troppo strette aumentano i costi, rallentano la produzione e aumentano gli scarti. Ottenere ±0,1 mm invece di ±0,25 mm può richiedere stampi speciali, velocità di formatura più basse e 100 ispezioni %.

Secondo studi sui costi di fabbricazione, dimezzare l'ampiezza delle tolleranze può aumentare i costi di produzione del 30-50%. Invece di inseguire la deviazione zero, puntate su tolleranze basate sulla funzione: strette dove è critico, rilassate dove non lo è.

Esempio:

- Flangia di montaggio del PCB → ±0,15 mm (adattamento critico)

- Bordo del coperchio esterno → ±0,5 mm (solo estetica)

Fattori chiave che influenzano le tolleranze di piegatura

L'accuratezza della piegatura dipende da molte variabili al di là del disegno. Qui analizziamo come il comportamento dei materiali, la precisione degli utensili e il controllo del processo determinano i risultati ottenibili.

Proprietà del materiale

La composizione del materiale e la tempra determinano in larga misura la precisione di piegatura di una lastra.

- Alluminio 5052-H32 mostra circa 2-3° di ritorno elastico.

- Acciaio dolce (CRS) mediamente 1°-1,5°.

- Acciaio inossidabile 304 può rimbalzare di 3°-5°, soprattutto su raggi piccoli.

Ritorno elastico cresce con la resistenza alla trazione. Piegare trasversalmente alla fibratura per ottenere risultati coerenti; piegare parallelamente alla fibratura aumenta il rischio di cricche e la variazione dell'angolo fino a 40%.

Suggerimento per il design: Se il progetto prevede l'impiego di più materiali, costruire in anticipo una matrice di piegatura per stabilire i fattori K di base per ogni tipo di lastra.

Spessore e raggio di curvatura

Più il materiale è spesso, più è difficile controllare la deformazione. Un piccolo raggio interno (< 1× spessore) concentra le sollecitazioni, rendendo l'angolo meno prevedibile. A 1T (raggio = spessore), la maggior parte dei metalli produce risultati affidabili; a ≥ 2T, il rischio di cricche diminuisce, ma aumenta la variazione della lunghezza della flangia.

Linea guida empirica:

Ogni aumento di spessore di 0,5 mm può modificare l'angolo di piegatura finale di ≈ 0,2° se l'utensile e la pressione rimangono costanti. Bilanciare il rapporto raggio/spessore già in fase di CAD evita di dover effettuare correzioni sulla pressa piegatrice in un secondo momento.

Utensili e precisione delle presse piegatrici

La qualità dell'utensile definisce il limite di tolleranza raggiungibile. Le moderne presse piegatrici servo-elettriche a controllo numerico raggiungono una ripetibilità dell'angolo di ±0,5°; le vecchie presse meccaniche oscillano di ±2° o più.

Influenze chiave:

- Larghezza dello stampo e angolo di punzonatura: Troppo stretto = piegatura eccessiva; troppo largo = sottoformatura.

- Usura dell'utensile: Aggiunge una variazione di ±0,25 mm nel tempo.

- Calibrazione della macchina: Una deriva della profondità del montante di> 0,1 mm può modificare l'angolo di 1°.

Approfondimento DFM: Quando si acquistano i pezzi, chiedere ai fornitori il tipo di freno e il programma di calibrazione. Aspettatevi una ripetibilità più stretta dai sistemi servoassistiti.

Abilità dell'operatore e variabili di impostazione

Anche con l'automazione, l'impostazione umana influisce sul risultato. Gli operatori esperti compensano le differenze di spessore da lotto a lotto, la lubrificazione e le variazioni di temperatura. Un serraggio errato o una pressione non uniforme causano angoli non uniformi lungo la lunghezza della curva.

L'allineamento coerente del calibro posteriore e le piegature di prova prima delle serie complete aiutano a mantenere la stabilità dimensionale. Per i pezzi critici, registrare i dati di prova iniziali per regolare gli offset della macchina nei lotti futuri.

Come specificare le tolleranze pratiche?

La definizione del giusto equilibrio di tolleranze garantisce la producibilità e la funzionalità. I seguenti approfondimenti mostrano come definire i limiti raggiungibili e comunicarli in modo efficace ai produttori.

Bilanciare progettazione e producibilità

Una tolleranza ragionevole garantisce il funzionamento dei pezzi senza far lievitare i costi. Limiti troppo stretti aumentano l'usura degli utensili, i tempi di ispezione e il tasso di scarto. Tolleranze meno rigide rischiano di provocare problemi di accoppiamento e vibrazioni.

Gamme pratiche per applicazione:

- Pannelli di elettronica di consumo → ±0,25 mm / ±1°.

- Staffe per autoveicoli → ±0,5 mm / ±2°.

- Telai macchina pesanti → ±1,0 mm / ±3°.

Esempio di impatto sui costi:

La riduzione della tolleranza di una flangia da ±0,5 mm a ±0,25 mm aumenta in genere il costo di fabbricazione di 30-40 %.

Definite prima le dimensioni critiche per la funzione (CTF); allentate il resto.

Riferimento agli standard di settore

Utilizzare la norma ISO 2768 o DIN 6935 come linguaggio condiviso tra progettista e costruttore.

| Classe di tolleranza | Lineare (≤30 mm) | Angolare (°) | Caso d'uso |

|---|---|---|---|

| Fine (f) | ±0,1 mm | ±0.5 | Assemblaggi di precisione |

| Medio (m) | ±0,2 mm | ±1 | Lamiera generale |

| Grossolano (c) | ±0,5 mm | ±1.5 | Grandi strutture |

La quotazione delle tolleranze per standard evita le controversie e chiarisce le aspettative dei fornitori internazionali.

Gamme tipiche raggiungibili nei negozi moderni

| Caratteristica | Tolleranza tipica | Note |

|---|---|---|

| Angolo di curvatura | ±1° | Pressa piegatrice CNC |

| Lunghezza della flangia | ±0,25 mm | ≤ 1,5 mm di spessore della lastra |

| Dimensione multipiega | ±0,5 mm | Errore cumulativo |

| Distanza foro-curva | ±0,25 mm | Allineamento critico |

| Dimensioni complessive | ±0,75 mm | Dopo la formazione |

Includere questi intervalli nei disegni o negli accordi tecnici per stabilire obiettivi di qualità raggiungibili.

Comunicare le tolleranze in modo efficace

Contrassegnate chiaramente le dimensioni critiche sui disegni: i codici colore o le bandierine aiutano gli operatori a concentrarsi sui punti in cui la precisione è più importante. Fornite note di riferimento come "Dimensioni non controllate ±0,5 mm se non diversamente indicato". Questo approccio evita di perdere tempo a controllare troppo le caratteristiche a basso impatto.

Considerazioni sulla progettazione per una curvatura accurata

Una buona progettazione riduce al minimo le variazioni prima ancora di iniziare la produzione. Questa sezione illustra la geometria, la direzione delle venature e i calcoli che consentono di ottenere curve coerenti e ripetibili.

Evitare la sovratolleranza

Specificare tolleranze strettissime non sempre migliora la qualità, ma spesso aumenta i costi e i ritardi. Ogni 0,1 mm di precisione in più può richiedere utensili specializzati, velocità di formatura più basse e fasi di ispezione aggiuntive. Nel tempo, questo porta a una riduzione della produttività e a un aumento dei tassi di scarto.

Una strategia di tolleranza basata sulle funzioni aiuta a bilanciare precisione e costi.

- Dimensioni critiche: distanze foro-curva, flange di accoppiamento, interfacce di tenuta → controllo stretto (±0,15-0,25 mm).

- Dimensioni non critiche: pannelli decorativi, linguette di supporto → intervallo rilassato (±0,5-1 mm).

Nota dell'ingegnere: Per un progetto di chassis per telecomunicazioni, l'allentamento delle tolleranze delle flange laterali da ±0,2 mm a ±0,5 mm ha ridotto i tempi di configurazione di 20% senza influire sull'adattamento o sulla rigidità.

Contabilizzazione del ritorno elastico

Il ritorno elastico si verifica quando il metallo ritorna parzialmente alla sua forma originale dopo la piegatura. L'angolo di piegatura si "apre", soprattutto nei materiali più duri. Valori tipici di ritorno:

| Materiale | Ritorno elastico tipico | Note |

|---|---|---|

| Alluminio 5052-H32 | 2°-3° | Elevata elasticità |

| Acciaio inox 304 | 3°-5° | Più pronunciato |

| Acciaio dolce (CRS) | 1°-1.5° | Più facile da controllare |

Metodi di compensazione:

- Sovracurvatura: Piegare leggermente oltre l'angolo di destinazione (ad esempio, 88° di destinazione → forma a 87°).

- Il fondo o la coniazione: Formatura ad alta pressione che deforma plasticamente la zona di piegatura, riducendo al minimo il recupero.

- Controllo adattativo CNC: Sensori laser in tempo reale che regolano automaticamente la profondità del martinetto.

Le moderne presse piegatrici servoelettriche possono ottenere una coerenza di ±0,5° grazie alla misurazione in tempo reale del ritorno elastico, anche su lotti di materiale misto.

Direzione della grana e asse di piegatura

La direzione di laminazione del metallo influisce direttamente sulla resistenza alle cricche e sulla ripetibilità.

- Piegatura trasversale: Allungamento più uniforme, meno screpolature.

- Piegatura parallela alla venatura: Aumenta il rischio di frattura e di variazione del ritorno elastico.

Nel caso di leghe sottili inossidabili o ad alta resistenza, le cricche lungo la linea di piegatura spesso ricalcano l'andamento dei grani. Per evitare che ciò accada, specificare sempre la direzione di piegatura sui disegni, ad es, "Linea di piegatura perpendicolare alla direzione di rotolamento".

Design Insight: In una lastra di acciaio inossidabile 304 (spessore 1,5 mm), cambiando l'orientamento della piegatura perpendicolare al grano si è ridotta la variazione dell'angolo da ±2,5° a ±1° nei test.

Controllo della deduzione e della franchigia per le curve

La deduzione di curvatura (BD) e la curvatura indennità (BA) I calcoli definiscono la quantità di materiale utilizzato nella regione di piegatura: valori errati causano direttamente errori di lunghezza della flangia.

Formule chiave:

- BA = (π/180) × angolo di curvatura × (R + K × T)

- BD = 2 × lunghezza della flangia - lunghezza del piatto

Dove:

- R = raggio interno della curva

- T = spessore del materiale

- K = fattore K (rapporto tra la posizione dell'asse neutro e lo spessore, in genere 0,3-0,5)

Esempio:

Per una curva a 90°, R = 1,5 mm, T = 1,0 mm, K = 0,4 →

BA = (π/180 × 90) × (1,5 + 0,4 × 1,0) ≈ 1,67 mm

L'uso del BA corretto garantisce che la lunghezza del modello piatto sia uguale alle dimensioni finali formate, riducendo la rilavorazione e gli scarti.

Utilizzo del feedback DFM nelle prime fasi di progettazione

Prima di finalizzare i disegni dei pezzi, chiedete al vostro fornitore una verifica della capacità di piegatura. I produttori possono fornire dati reali, come gli angoli realizzabili, i raggi preferiti e le opzioni di larghezza degli utensili. Questa collaborazione evita ipotesi di tolleranza irrealistiche che rallentano le quotazioni e aumentano i costi degli utensili.

Suggerimento rapido: Per le custodie di precisione, coinvolgere il fornitore durante la piegatura dei prototipi: utilizzare pezzi di prova per mettere a punto BD e correzione del ritorno elastico prima della produzione in serie.

Aspetti avanzati e spesso trascurati

La piegatura moderna va oltre gli angoli e le dimensioni. Scoprite come le tecnologie GD&T, di automazione e di controllo in tempo reale aumentano la precisione e l'affidabilità del processo.

Dimensionamento e tolleranza geometrica (GD&T) nelle parti piegate

Le tolleranze tradizionali ± si concentrano su singole dimensioni, ma non descrivono come allineamento degli elementi in 3D. Il GD&T definisce relazioni funzionali come planarità, perpendicolarità e posizione.

Esempio:

Una staffa può soddisfare la tolleranza di piegatura di ±1° ma non riuscire a essere assemblata perché le sue flange non sono quadrate. Applicando i simboli GD&T, come la perpendicolarità di 0,2 mm rispetto all'origine A, gli ingegneri controllano il vero allineamento funzionale.

La GD&T garantisce la coerenza di forma, adattamento e funzione al di là dei semplici limiti lineari o angolari.

Automazione e compensazione in tempo reale

Le presse piegatrici Industria 4.0 utilizzano ora il controllo dell'angolo ad anello chiuso, gli scanner laser e i sistemi di coronatura intelligenti. Questi sistemi misurano ogni piega mentre avviene, confrontando il feedback in tempo reale con l'angolo programmato. La macchina regola quindi istantaneamente la pressione dello slittone, compensando le variazioni di spessore o di durezza.

Ricerca pubblicata nella rivista Giornale dei sistemi di produzione (2022) ha rilevato che la correzione automatica degli angoli ha ridotto gli errori di piegatura di 35% e gli scarti di 28%. Questa tecnologia semplifica inoltre la formazione dell'operatore e riduce la dipendenza dal giudizio manuale.

Problemi comuni e risoluzione dei problemi

Anche le configurazioni accuratamente studiate possono fallire in condizioni reali. Questi consigli pratici aiutano a diagnosticare e a correggere rapidamente i più comuni problemi di tolleranza di piegatura.

| Problema | Probabile causa | Soluzione consigliata |

|---|---|---|

| Angoli di curvatura non uniformi | Usura dell'utensile o pressione incoerente | Riavvolgere gli stampi, ricalibrare la pressa piegatrice |

| Disallineamento della flangia | Disallineamento del calibro posteriore o errore di serraggio | Controllare la calibrazione e il parallelismo del calibro |

| Distorsione del foro in prossimità della curva | Foro troppo vicino alla linea di piegatura | Mantenere uno spessore del materiale ≥ 2× rispetto alla curvatura. |

| Scarso adattamento all'assemblaggio | Errore cumulato di multi-curvatura | Rivedere la sequenza e l'ordine delle curve |

| Eccessivo ritorno elastico | Materiale ad alto limite di snervamento | Piegare leggermente o utilizzare il metodo della coniatura |

Suggerimento: Documentare le deviazioni di tolleranza ricorrenti. Nel tempo, i dati storici diventano un modello predittivo per il comportamento dei materiali e delle macchine.

Conclusione

Controllare le tolleranze di piegatura della lamiera non significa inseguire numeri perfetti, ma progettare risultati prevedibili. Allineando l'intento progettuale con la capacità produttiva, i team possono ridurre gli sprechi, accorciare i tempi di consegna e mantenere la precisione in ogni lotto di produzione.

In Shengen, il nostro team di ingegneri combina utensili di precisione, presse piegatrici automatizzate e sistemi di qualità certificati ISO 9001 per fornire pezzi in lamiera con tolleranze ridotte, dai prototipi alla produzione su larga scala. Caricate i vostri file CAD oggi stesso per una revisione gratuita del DFM e un rapporto sull'ottimizzazione delle tolleranze entro 24 ore.

Domande frequenti

Qual è una tolleranza di piegatura realistica per i pezzi in acciaio inossidabile?

Per gli acciai inossidabili di spessore inferiore a 2 mm, in genere si possono ottenere ±1° nell'angolo e ±0,25 mm nella lunghezza della flangia.

Come posso ridurre il ritorno elastico?

Aumentare il raggio di curvatura, sovracurvare leggermente, oppure utilizzare il fondo/raffinato con una pressione di formatura più elevata.

Perché i pezzi a più curve mostrano deviazioni maggiori?

Ogni piegatura introduce piccoli errori che si accumulano. Rivedere la sequenza di piegatura e utilizzare la formatura basata su attrezzature per garantire la coerenza.

Quali norme coprono le tolleranze di piegatura?

Le norme ISO 2768-1/2 e DIN 6935 definiscono le tolleranze lineari e angolari generali per i pezzi fabbricati.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.