La fabrication de produits avec des boîtiers en tôle est confrontée à des défis constants. Les modifications tardives de la conception entraînent des révisions coûteuses, le gaspillage de matériaux réduit les marges bénéficiaires et les mauvais choix de conception entraînent des problèmes d'assemblage. Pourtant, les principes de conception des boîtiers permettent de créer des produits robustes qui protègent les composants tout en réduisant les coûts de production et le temps d'assemblage.

Pour créer des boîtiers en tôle efficaces, il faut se concentrer sur des principes clés tels que le choix des matériaux, la simplicité de la conception et la facilité de fabrication. Donner la priorité aux caractéristiques qui améliorent la fonctionnalité tout en garantissant la facilité d'assemblage. Tenir compte de facteurs tels que la gestion thermique et la protection de l'environnement pour optimiser les performances.

Dans ce billet, nous allons explorer les points essentiels qui peuvent vous aider à réussir la conception de vos enceintes. Approfondissons les principes et les pratiques qui font la différence.

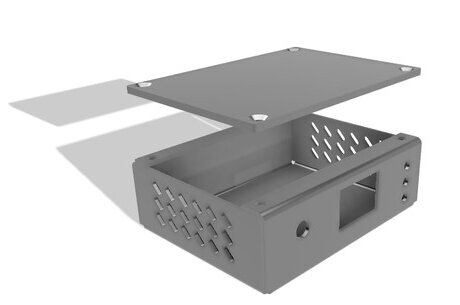

Qu'est-ce qu'une enceinte en tôle ?

Un boîtier en tôle est une enveloppe protectrice fabriquée à partir de fines feuilles de métal et destinée à protéger les composants et équipements électroniques sensibles. Ces boîtiers sont généralement fabriqués à partir de matériaux tels que l'aluminium ou l'acier inoxydable, qui offrent une durabilité et une résistance aux facteurs environnementaux.

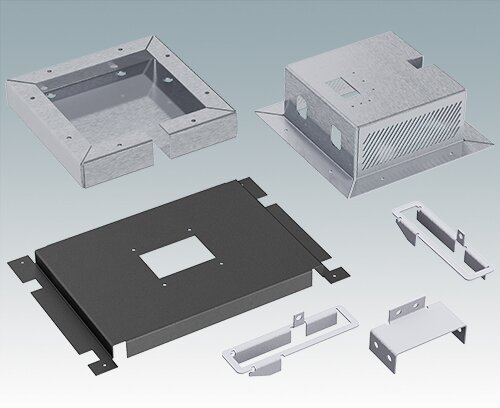

Le processus de fabrication comprend généralement le découpage, le pliage et l'assemblage des feuilles de métal dans la forme souhaitée. Cette construction garantit que les composants enfermés sont bien protégés des dommages physiques, de la poussière, de l'humidité et des interférences électromagnétiques.

Pourquoi l'enveloppe en tôle est-elle si importante ?

Les boîtiers en tôle jouent un rôle essentiel dans diverses industries en offrant une protection indispensable aux composants délicats. Leur importance découle de plusieurs facteurs clés :

- Durabilité : Ils peuvent résister à des conditions difficiles, notamment aux chocs et à l'exposition à l'environnement, ce qui garantit que les équipements sensibles restent fonctionnels.

- Personnalisation : La tôle peut être facilement transformée en différentes formes et tailles, ce qui permet de trouver des solutions sur mesure pour répondre aux besoins d'applications spécifiques.

- Blindage électromagnétique : Des boîtiers bien conçus peuvent protéger efficacement les composants électroniques des interférences électromagnétiques, ce qui est essentiel pour maintenir les performances des appareils sensibles.

- Dissipation de la chaleur : Les métaux comme l'aluminium sont d'excellents conducteurs de chaleur, ce qui permet de dissiper la chaleur générée par les composants fermés et d'éviter la surchauffe.

- Rentabilité : Par rapport à d'autres solutions comme le plastique ou le verre, les coffrets en tôle offrent une plus grande durabilité à un coût inférieur, ce qui en fait un choix économique pour de nombreuses applications.

Principes fondamentaux de la conception des enveloppes en tôle

L'intégrité physique et les facteurs de performance déterminent la réussite de la conception des boîtiers. Ces éléments fondamentaux déterminent la longévité et la fiabilité des produits.

Considérations relatives à la durabilité et à la résistance

La durabilité et la résistance sont primordiales lors de la conception des armoires en tôle. Le choix du matériau a un impact significatif sur la capacité de l'armoire à résister aux contraintes environnementales. L'épaisseur de la tôle joue également un rôle crucial. Les matériaux plus épais améliorent la résistance et la rigidité, mais peuvent augmenter le poids et les coûts de fabrication.

Gestion thermique dans la conception des boîtiers

Une gestion thermique efficace est essentielle pour maintenir des conditions de fonctionnement optimales dans les boîtiers en tôle. La chaleur générée par les composants électroniques enfermés peut entraîner une surchauffe susceptible d'endommager les équipements sensibles. Les principales stratégies de gestion thermique sont les suivantes

- Ventilation: L'intégration d'évents ou de persiennes permet la circulation de l'air, ce qui contribue à la dissipation de la chaleur.

- Dissipateurs de chaleur : L'utilisation de matériaux conducteurs ou de dissipateurs de chaleur peut améliorer la dissipation de la chaleur des composants.

- Systèmes de refroidissement : La mise en œuvre de systèmes de refroidissement par air forcé ou par liquide permet de gérer efficacement des charges thermiques plus élevées.

Normes et indices IP

Les indices de protection contre les infiltrations (IP) sont essentiels pour déterminer le degré de protection d'un boîtier contre la poussière et l'humidité. Défini par la norme internationale IEC 60529, l'indice IP se compose de deux chiffres :

- Le premier chiffre indique une protection contre les objets solides (par exemple, la poussière).

- Le deuxième chiffre indique une protection contre les liquides (par exemple, l'eau).

Par exemple, un indice IP65 signifie que le boîtier est étanche à la poussière et protégé contre les jets d'eau à basse pression provenant de n'importe quelle direction.

Choisir le bon métal pour votre enceinte

Le choix des matériaux a une incidence sur le coût, les performances et la facilité de fabrication. Chaque type de métal offre des avantages distincts pour des applications spécifiques.

Aluminium

L'aluminium est léger et résistant à la corrosion, ce qui en fait un excellent choix pour les boîtiers dont le poids est important. Il offre un bon rapport résistance/poids, mais un calibre plus épais est souvent nécessaire pour obtenir une rigidité comparable à celle de l'acier.

L'aluminium peut être fini de différentes manières, notamment par un revêtement en poudre et une anodisation, ce qui renforce sa durabilité et son attrait esthétique.

Acier inoxydable

L'acier inoxydable, grâce à sa teneur en chrome, est réputé pour sa résistance exceptionnelle à la corrosion. Il est donc idéal pour les environnements exposés à l'humidité ou à des produits chimiques agressifs.

Bien qu'il soit plus cher que l'aluminium et l'acier galvanisé, sa solidité et sa durabilité justifient souvent ce coût. Ils offrent également un aspect élégant et professionnel.

Acier galvanisé

L'acier galvanisé est recouvert d'une couche de zinc qui le protège contre la rouille et la corrosion, ce qui le rend adapté aux applications extérieures. Il est plus durable que l'acier laminé à froid dans les environnements humides, mais n'offre pas la même résistance à la corrosion que l'acier inoxydable ou l'aluminium.

L'acier galvanisé est souvent utilisé dans la construction et les pièces automobiles en raison de son équilibre entre résistance, rentabilité et protection contre la corrosion. Il faut toutefois faire attention aux finitions, car les rayures peuvent exposer l'acier sous-jacent à la rouille.

Acier laminé à froid (CRS)

L'acier laminé à froid est traité à température ambiante pour obtenir une finition plus lisse et des tolérances plus serrées que l'acier laminé à chaud. Bien qu'il offre une résistance et une durabilité accrues, il n'est pas intrinsèquement résistant à la corrosion et nécessite généralement des traitements de finition tels que le revêtement par poudre pour le protéger de la rouille.

Le rôle des revêtements et des finitions dans la protection des boîtiers

Les revêtements et les finitions jouent un rôle crucial dans l'amélioration de la durabilité et de la longévité des boîtiers métalliques. Ils protègent les facteurs environnementaux tels que l'humidité, les rayons UV et l'usure physique. Les principales options de finition sont les suivantes

- Revêtement par poudre: Cette méthode consiste à appliquer une poudre sèche qui est ensuite durcie à chaud, ce qui donne une finition durable qui résiste aux rayures, aux éclats et à la corrosion. Le revêtement par poudre peut également améliorer l'attrait esthétique grâce à diverses options de couleur.

- Anodisation: Particulièrement utilisée pour l'aluminium, l'anodisation crée une épaisse couche d'oxyde qui améliore la résistance à la corrosion tout en permettant de personnaliser la couleur.

- Peinture: La peinture traditionnelle peut améliorer l'apparence mais peut nécessiter plus d'entretien au fil du temps que les revêtements en poudre.

- Galvanisation: La couche de zinc sur l'acier galvanisé agit comme une couche sacrificielle qui protège le métal sous-jacent de la rouille.

Considérations relatives à la conception des structures

Une conception structurelle intelligente permet de réduire les coûts et d'améliorer la fiabilité. Chaque choix de conception affecte à la fois la fonctionnalité et la fabricabilité.

Comprendre la présentation du dessin ou modèle : Dimensions et forme

Règles de conception de base :

- Maintenir des formats de feuilles standard pour réduire les déchets de matériaux

- Tenir compte de l'épaisseur du matériau dans les calculs de courbure

- Respecter un rapport minimum de 3:1 entre la profondeur et la largeur.

- Tenir compte des dimensions d'expédition standard

Les formes les plus courantes sont les suivantes

- Boîte pliée : Offre un accès facile et de multiples options de montage.

- Forme en F : Convient aux circuits imprimés dont les connecteurs sont situés sur des côtés opposés.

- Forme en L : Il offre un accès direct et est facile à fabriquer.

- Forme en U : Idéal pour les composants qui nécessitent des bases solides et un entretien facile.

Concevoir pour la force et la stabilité

Méthodes d'amélioration structurelle :

- Placer les côtes formées sur de grandes surfaces planes

- Placez des supports près des montages de composants lourds

- Concevoir les angles avec un rayon approprié pour assurer la solidité

- Inclure des goussets aux points de forte contrainte

Répartition de la charge :

- Calculer les charges maximales attendues

- Positionner les points de fixation de manière à répartir le poids uniformément

- Conception de points de levage pour une manipulation sûre

- Ajouter des zones de renforcement pour les équipements montés

Incorporation d'évents et de découpes pour la fonctionnalité

Conception de la ventilation :

- Dimensionner les trous en fonction des besoins en débit d'air

- Positionner les bouches d'aération de manière à créer des parcours d'air efficaces

- Inclure des options de persiennes pour la protection contre les intempéries

- Faire correspondre les schémas de perçage aux spécifications du ventilateur

Placement stratégique des découpes :

- Concevoir les points d'entrée des câbles pour une décharge de traction adéquate

- Comprend des trous de montage pour les composants internes

- Prévoir des panneaux d'accès pour la maintenance

- Ajouter des débouchures pour une configuration flexible

Techniques de fabrication dans la conception de boîtiers en tôle

Les méthodes de fabrication déterminent les limites de la conception et les coûts. Le choix des bons procédés permet de garantir la qualité tout en respectant les objectifs budgétaires.

Découpe au laser

Découpe au laser est une méthode très précise utilisée dans la fabrication de tôles, qui fait appel à un faisceau lumineux concentré pour découper les tôles. Le processus consiste à diriger un laser à haute énergie sur le matériau, ce qui fait fondre ou vaporise le métal au point de coupe.

Techniques de formage de la tôle : Pliage, estampage et poinçonnage

Formage de la tôle englobe plusieurs techniques essentielles à la création de clôtures :

- Pliant: Ce procédé permet de façonner le métal en appliquant une force par le biais d'un système de poinçon et de matrice. Les méthodes de pliage les plus courantes sont le pliage en V et le pliage en U.

- Estampillage: L'estampage consiste à presser une matrice sur la tôle pour créer des formes ou des caractéristiques spécifiques. Il peut inclure des procédés tels que le découpage (découpe de formes) et le gaufrage (création de motifs en relief).

- Perforation: Semblable à l'estampage, mais axé sur la création de trous ou de découpes dans le métal. Le poinçonnage utilise une presse à poinçonner pour forcer un poinçon à travers la tôle dans une matrice, afin d'enlever la matière non désirée.

Le rôle du soudage et du rivetage dans l'assemblage des boîtiers

Le soudage et le rivetage sont les deux principales méthodes utilisées pour assembler les boîtiers en tôle :

- Soudage: Cette technique utilise la chaleur pour fusionner des pièces de métal, créant ainsi des joints solides et permanents.

- Rivetage: Le rivetage consiste à utiliser des attaches mécaniques (rivets) pour assembler deux ou plusieurs pièces de tôle. Cette méthode est particulièrement utile pour les matériaux dissemblables ou pour les composants sensibles à la chaleur.

Conception des composants électriques et du câblage

L'intégration correcte des composants électriques influe sur la sécurité, la facilité d'entretien et la fiabilité à long terme. Des choix de conception intelligents réduisent le temps d'assemblage et les coûts de maintenance.

Fournir de l'espace pour les cartes de circuits imprimés et les composants électriques

Lors de la conception de boîtiers pour composants électriques, il est essentiel de prévoir un espace suffisant pour les cartes de circuits imprimés et autres éléments. Un dimensionnement adéquat permet une circulation efficace de l'air, une dissipation de la chaleur et des modifications ultérieures. Voici quelques éléments clés à prendre en compte :

- Ajouter des entretoises pour un dégagement adéquat de la carte

- Comprend plusieurs modèles de trous de montage pour plus de flexibilité

- Prévoir des espaces d'air pour les composants générateurs de chaleur

- Taille de l'enceinte pour les besoins d'extension futurs

- Panneaux amovibles pour un accès facile

Disposition des composants :

- Regrouper les composants similaires

- Maintenir un espace libre pour la dissipation de la chaleur

- Tenir compte de l'espace d'emboîtement des connecteurs

- Planifier les voies d'accès aux services

- Tenir compte des exigences de séparation des interférences électromagnétiques

Gestion des câbles et chemins de câbles

Une gestion efficace des câbles est essentielle pour maintenir l'organisation et la fonctionnalité à l'intérieur d'un boîtier. Des câbles correctement acheminés minimisent les interférences, améliorent la circulation de l'air et simplifient la maintenance. Tenez compte des pratiques suivantes :

- Concevoir des chaînes câblées dédiées

- Ajouter une décharge de traction aux points d'entrée

- Inclure des points d'ancrage pour les faisceaux de câbles

- Dimensionner les trous des passe-fils pour le passage des connecteurs

- Prévoir des exigences minimales en matière de rayon de courbure

Planification de l'accès :

- Créer des couvertures amovibles pour les passages de câbles

- Gestion des câbles par encliquetage

- Ajouter des points de coupure pour les circuits de dérivation

- Inclure des boucles de service pour l'entretien

- Prévoir différents calibres de fils

Considérations de sécurité pour les enveloppes électriques

Exigences de mise à la terre :

- Inclure des points de connexion à la terre appropriés

- Conception pour des chemins de terre continus

- Ajouter des rondelles dentelées pour la pénétration de la peinture

- Plan de fixation de la sangle au sol

- Tenir compte des besoins en matière de collage de blindage EMI

Caractéristiques de sécurité :

- Conception de panneaux d'accès verrouillés

- Ajouter des étiquettes d'avertissement de haute tension

- Inclure des couvercles de protection pour les terminaux

- Planifier l'accès à la déconnexion d'urgence

- Concevoir un espacement des composants sûr au toucher

Personnalisation et modularité dans la conception des boîtiers

Des approches de conception flexibles créent des solutions adaptables. Des stratégies de personnalisation intelligentes réduisent les coûts tout en répondant aux divers besoins des utilisateurs.

Concevoir pour des besoins spécifiques : Caractéristiques et fonctions personnalisées

La personnalisation est essentielle dans la conception des boîtiers pour répondre aux exigences d'applications spécifiques. Il s'agit d'intégrer des caractéristiques uniques qui améliorent la fonctionnalité et l'accessibilité. Les éléments à prendre en compte sont les suivants :

- Créer des modèles de montage adaptables

- Comprend des panneaux d'accessoires amovibles

- Conception de découpes d'E/S configurables

- Ajouter des supports internes réglables

- Prévoir différentes options d'ouverture de porte

Intégration personnalisée :

- Conception pour des composants tiers

- Ajouter des rails de montage universels

- Inclure des entrées de câbles configurables

- Créer des solutions de refroidissement adaptables

- Prévoir des scellés environnementaux spéciaux

Comment concevoir pour faciliter l'assemblage et l'entretien

La conception des boîtiers en tenant compte de l'assemblage et de l'entretien améliore la facilité d'utilisation et réduit les temps d'arrêt. Les stratégies clés sont les suivantes :

- Minimiser les types d'attaches uniques

- Concevoir des caractéristiques d'auto-alignement

- Inclure les marques de guidage de l'assemblage

- Créer des points d'accès sans outils

- Plan pour une assemblée unipersonnelle

Planification de la maintenance :

- Conception de panneaux à dégagement rapide

- Ajouter des ports d'accès au service

- Créer des sections amovibles

- Inclure l'accès pour le remplacement du filtre

- Planifier les voies de passage des câbles

Conclusion

Une conception efficace des armoires en tôle implique une compréhension approfondie des matériaux, des considérations structurelles et des techniques de fabrication. En vous concentrant sur l'efficacité de la fabrication, l'accès à la maintenance et les options de personnalisation, vous développerez des armoires qui répondent à la fois aux exigences techniques et aux besoins des utilisateurs.

Prêt à démarrer votre projet d'armoire en tôle ? Notre équipe d'ingénieurs propose des consultations de conception gratuites pour vous aider à optimiser votre conception en vue de la fabrication. Contactez-nous aujourd'hui pour discuter de vos besoins et obtenir un devis dans les 24 heures.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.