Confondez-vous souvent les termes "moisissure" et "mort" ? C'est le cas de nombreuses personnes. Cette confusion peut poser des problèmes lorsque vous commandez des pièces ou discutez avec des fabricants. L'utilisation d'un terme erroné peut entraîner des retards ou des erreurs. Il est utile de comprendre la différence entre ces deux outils importants.

Un moule façonne principalement des matériaux fondus ou souples dans une forme déterminée. Les exemples les plus courants sont le moulage par injection et la coulée. Une matrice, en revanche, est utilisée pour couper, estamper ou façonner des feuilles de métal avec précision. Ces deux outils permettent de créer des produits de manière efficace, mais ils fonctionnent avec des matériaux et des méthodes différents.

Bien que les moules et les matrices se ressemblent, leur rôle est très différent. Connaître ces différences peut vous aider à concevoir plus intelligemment et à économiser de l'argent. Examinons de plus près chacun de ces outils.

Qu'est-ce qu'une moisissure ?

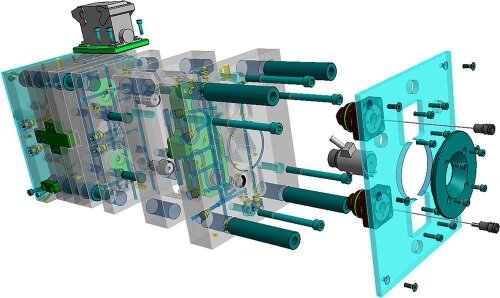

Un moule est un outil ou une forme creuse qui façonne des matériaux selon un modèle spécifique. Les moules sont couramment utilisés dans les processus de fabrication tels que le moulage par injection, le moulage par coulée ou le moulage par compression. Ils définissent la forme, la taille et les détails de la surface d'une pièce en fournissant une cavité dans laquelle un matériau (plastique, caoutchouc ou métal) est coulé, injecté ou pressé.

Principales fonctions et objectifs d'un moule

La principale fonction d'un moule est de transformer la matière première en un produit fini de forme définie. Les moules contrôlent la taille, la forme et les caractéristiques de surface de la pièce. Ils ont souvent des cavités qui correspondent au négatif du produit final.

Les moules permettent également de gérer le refroidissement et la texture de la surface. Ils permettent de produire de manière cohérente des formes complexes qu'il serait difficile ou coûteux de réaliser uniquement par usinage.

Procédés impliquant des moules

Différentes méthodes de moulage sont utilisées en fonction du matériau, de la taille de la pièce, du volume de production et de la précision requise.

Moulage par injection

Moulage par injection est l'une des méthodes les plus courantes. Le plastique en fusion est poussé sous haute pression dans la cavité d'un moule. Après refroidissement, le moule s'ouvre et la pièce est éjectée.

Cette méthode permet de produire des pièces de grande taille aux formes complexes et aux tolérances serrées. Elle est souvent utilisée pour les produits de consommation, les pièces automobiles et les boîtiers électroniques.

Moulage par soufflage

Moulage par soufflage permet de fabriquer des objets creux tels que des bouteilles et des récipients. Un tube en plastique chauffé, appelé paraison, est placé dans le moule. De l'air est insufflé dans le tube, qui se dilate pour remplir la cavité.

Après refroidissement, le moule s'ouvre et libère la pièce creuse. Cette méthode permet de produire rapidement des pièces creuses légères.

Moulage par compression

Le moulage par compression est utilisé pour le caoutchouc et les plastiques thermodurcissables. Un matériau prédimensionné est placé dans la cavité d'un moule chauffé. Le moule se ferme et applique une pression jusqu'à ce que le matériau prenne forme.

Cette méthode convient aux pièces solides et durables telles que les joints, les garnitures et les composants automobiles. Elle offre une grande précision et permet de traiter des matériaux résistants.

Matériaux courants utilisés pour les moules

Les moules doivent supporter la chaleur, la pression et une utilisation répétée. Les matériaux les plus courants sont les suivants :

- Acier à outils : Dure, solide et résistante à l'usure. Idéal pour la production en grande quantité. Coûteux mais durable.

- Acier trempé : Excellent pour la durabilité et les exigences de production élevées. Résiste bien à la chaleur et à la pression.

- Aluminium : Léger et facile à usiner. Idéal pour les prototypes et les petites séries.

- Alliages béryllium-cuivre : Offre un transfert de chaleur supérieur. Utilisé dans des moules spécialisés pour un refroidissement rapide.

Qu'est-ce qu'un dé ?

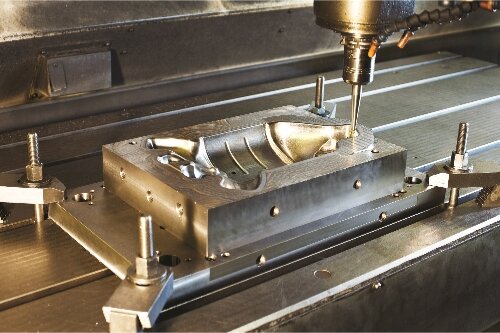

Les matrices sont des outils spécialisés utilisés pour couper, façonner ou former des matériaux, généralement métalliques, par estampage, forgeage, extrusion ou poinçonnage. Elles fonctionnent en appliquant une pression élevée au matériau, le forçant à prendre la forme de la matrice.

Principales fonctions et objectifs d'une matrice

La fonction principale d'une matrice est de façonner ou de couper un matériau dans la forme souhaitée. Les matrices fonctionnent souvent avec des presses qui appliquent de grandes quantités de pression. Ils créent des coupes, des courbes ou des empreintes précises sur des feuilles de métal, des fils ou d'autres matériaux solides.

Une matrice bien conçue garantit la cohérence, réduit les déchets et augmente la vitesse de production. Son objectif est de fournir des résultats précis et reproductibles dans le cadre d'une fabrication en grande série.

Processus impliquant des matrices

Les matrices sont utilisées dans de nombreux processus de formage. Chaque méthode applique une pression différente pour obtenir la forme souhaitée.

Estampillage

Estampillage presse la tôle entre un poinçon et une matrice pour former des formes, des trous ou des motifs. Il s'agit d'un processus rapide adapté à la production de grands volumes, qui permet de produire des pièces telles que des supports, des panneaux et des couvercles avec une qualité constante.

Forgeage

Forgeage utilise des matrices pour façonner le métal chauffé sous une pression extrême. Le matériau est comprimé dans la cavité de la matrice, ce qui permet de créer des pièces solides et durables. Les pièces forgées, telles que les engrenages, les arbres et les attaches, ont souvent une résistance supérieure à celle des pièces moulées ou usinées.

Extrusion

Dans extrusionLe matériau est forcé à travers l'ouverture d'une matrice pour créer des pièces longues avec des sections transversales uniformes. Les exemples les plus courants sont les profilés, les tuyaux et les barres en aluminium. Les filières d'extrusion doivent être suffisamment solides pour supporter des contraintes élevées tout en conservant des dimensions précises.

Matériaux courants utilisés pour les matrices

Les matrices doivent supporter de lourdes charges, des impacts répétés et des températures élevées. Les matériaux les plus courants sont les suivants :

- Acier à outils : Dur, durable et résistant à l'usure. Idéal pour la production en grande quantité.

- Acier rapide : Conçue pour les applications de coupe. Offre une longue durée de vie dans les opérations à grande vitesse.

- Plaquettes en carbure : Utilisé pour prolonger la durée de vie des matrices et maintenir la précision. Souvent ajouté aux zones critiques.

- Aluminium : Léger et plus facile à usiner. Convient pour les matrices à faible tirage ou pour les prototypes.

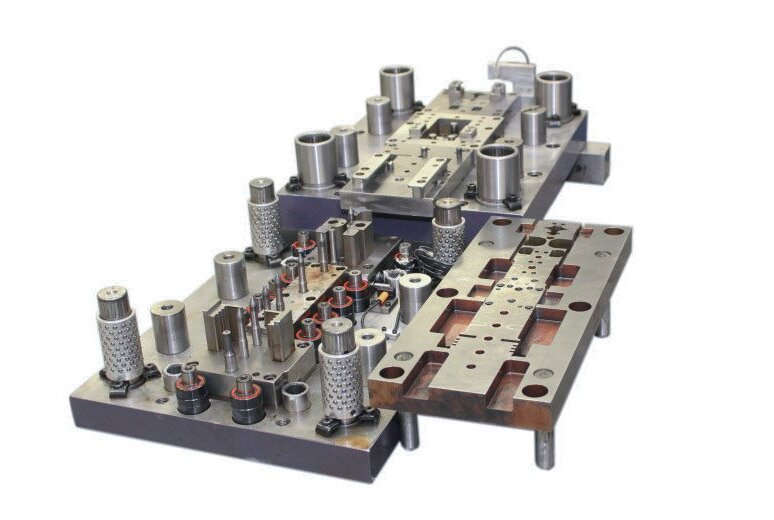

Principales différences entre les moules et les matrices

Les moules et les matrices sont des outils qui permettent de façonner les matières premières, mais leur fonctionnement est très différent. Comparons ces outils l'un à l'autre.

Fonction et application

Un moule façonne un matériau en remplissant une cavité. Le matériau, généralement liquide ou ramolli, refroidit ou durcit à l'intérieur du moule. Les moules sont principalement utilisés pour le moulage des matières plastiques, du caoutchouc, du verre et parfois des métaux. Ils sont idéaux pour réaliser des formes complexes en 3D avec des surfaces lisses.

Une matrice forme ou coupe un matériau en utilisant la force. Elle travaille sur des matériaux solides, comme la tôle ou les billettes, en appliquant une pression pour les plier, les estamper, les cisailler ou les comprimer. Les matrices sont utilisées dans la fabrication de tôles, le formage de fils, le forgeage et l'extrusion. Elles façonnent le matériau mécaniquement plutôt que de remplir une cavité.

Processus de manufacture

Les procédés de moulage comprennent l'injection, le soufflage, la compression et le coulage. Ils consistent à chauffer le matériau, à le forcer à entrer dans un moule et à le laisser refroidir ou durcir. Les moules conviennent le mieux à la production de grandes quantités de pièces identiques aux formes détaillées.

Les procédés basés sur des matrices comprennent l'estampage, le forgeage, l'étirage et l'extrusion. Ils utilisent des presses ou des marteaux pour façonner des matériaux solides. Les matrices sont idéales pour les opérations à grande vitesse et les pièces solides et durables. Alors que les moules utilisent des matériaux ramollis, les matrices déforment les matériaux solides.

Matériaux et durabilité

Les moules sont généralement fabriqués en acier trempé, en aluminium ou en alliage de cuivre. Les moules en acier durent plus longtemps et peuvent être utilisés pour la production de grandes quantités, mais ils coûtent plus cher. Les moules en aluminium sont moins chers et plus faciles à usiner. Ils conviennent pour le prototypage et les petites séries.

Ces faces sont soumises à des contraintes plus importantes et nécessitent donc des matériaux plus résistants. Les choix les plus courants sont les aciers à outils, les aciers rapides et les plaquettes en carbure. Ces matériaux résistent à l'usure, à la déformation et à la fissuration sous forte pression. Les matrices nécessitent généralement des matériaux plus résistants que les moules.

Volume et coût de production

Les moules, en particulier ceux en acier, sont coûteux à fabriquer, mais ils permettent de réaliser des économies dans le cadre de la production de masse. Une fois fabriqué, un moule peut produire des milliers ou des millions de pièces identiques. Les moules en aluminium conviennent bien pour les petites séries ou les prototypes.

Ces matrices nécessitent également un investissement important, mais sont rentables pour les grandes séries de pièces de tôle. Le coût par pièce diminue à mesure que le volume de production augmente. Les matrices conviennent mieux aux pièces plates ou simples, tandis que les moules conviennent aux formes complexes.

Précision et tolérance

Les moules offrent une grande précision dimensionnelle et des surfaces lisses. Ils peuvent reproduire des détails fins, ce qui les rend courants dans les produits de consommation et les appareils médicaux. Le refroidissement peut entraîner un léger retrait, dont les concepteurs doivent tenir compte.

Ces matrices offrent une excellente précision de coupe et de formage. Elles maintiennent des tolérances serrées, en particulier pour l'emboutissage et le forgeage. Elles garantissent des résultats reproductibles, ce qui les rend fiables pour les secteurs de l'automobile, de l'aérospatiale et d'autres industries de précision.

| Caractéristique | Moule | Mourir |

|---|---|---|

| Fonction | Façonne le matériau en remplissant une cavité | Façonner ou couper des matériaux solides en utilisant la force |

| Application | Plastiques, caoutchouc, verre, métaux coulés | Tôle, fil, forgeage, extrusion |

| Processus de fabrication | Moulage par injection, moulage par soufflage, moulage par compression, coulage | Emboutissage, forgeage, étirage, extrusion |

| Matériaux | Acier trempé, aluminium, alliages de cuivre | Acier à outils, acier rapide, plaquettes en carbure |

| Durabilité | Gestion des cycles de remplissage et de refroidissement répétés | Supporte les pressions et les chocs importants |

| Volume de production | Production en grande série, possibilité de produire des millions de pièces | Rentabilité pour les pièces métalliques en grande quantité |

| Précision et tolérance | Détail élevé, surface lisse, léger rétrécissement possible | Excellent contrôle dimensionnel, précision reproductible |

| Coût | Coût initial élevé pour les moules en acier, moins élevé par pièce pour les grandes séries | Coût d'outillage élevé, mais efficace pour la production de masse |

Lequel choisir ?

Le choix entre un moule et une matrice dépend du matériau, de la conception de la pièce et du volume de production de votre projet. Le bon outil garantit l'efficacité, la qualité et la rentabilité.

Quand utiliser un moule ?

Utilisez un moule pour les plastiques, le caoutchouc, le verre ou les métaux coulés. Les moules sont idéaux pour les pièces aux formes complexes, aux détails fins ou aux surfaces lisses. Le moulage par injection, par exemple, est parfait pour les produits de consommation, les pièces médicales et les boîtiers électroniques.

Les moules sont également adaptés aux volumes de production très élevés. Une fois qu'un moule est prêt, il peut produire efficacement des millions de pièces identiques.

Quand utiliser une matrice ?

Utilisez une matrice pour façonner ou couper des tôles, des fils ou des billettes. Les matrices sont idéales lorsque la solidité, la durabilité et la précision sont importantes. Les matrices d'emboutissage permettent de fabriquer rapidement des supports, des couvercles et des boîtiers. Les matrices de forgeage produisent des engrenages, des arbres et des fixations aux propriétés mécaniques solides.

Les filières d'extrusion sont utilisées pour les pièces de section uniforme, comme les tuyaux ou les profils structurels. Les filières sont très rentables pour la production en masse de pièces métalliques solides et précises.

Conclusion

Les moules et les matrices sont des outils permettant de façonner des matériaux, mais ils fonctionnent différemment. Un moule forme un matériau liquide ou ramolli à l'intérieur d'une cavité jusqu'à ce qu'il durcisse, ce qui en fait l'outil idéal pour les formes 3D complexes et les applications de moulage ou de plastique à grand volume. Une matrice façonne ou coupe un matériau solide avec force, ce qui est idéal pour la tôlerie, le forgeage, l'estampage ou l'extrusion.

Si vous souhaitez réduire les coûts, améliorer la qualité et obtenir la bonne solution pour votre projet, contactez-nous dès aujourd'hui pour discuter de vos besoins en matière de fabrication.

Hey, je suis Kevin Lee

Au cours des dix dernières années, j'ai été immergé dans diverses formes de fabrication de tôles, partageant ici des idées intéressantes tirées de mes expériences dans divers ateliers.

Prendre contact

Kevin Lee

J'ai plus de dix ans d'expérience professionnelle dans la fabrication de tôles, avec une spécialisation dans la découpe au laser, le pliage, le soudage et les techniques de traitement de surface. En tant que directeur technique chez Shengen, je m'engage à résoudre des problèmes de fabrication complexes et à favoriser l'innovation et la qualité dans chaque projet.