Los defectos de las chapas metálicas pueden afectar tanto al aspecto como al funcionamiento de una pieza acabada. Suelen producirse durante las operaciones de corte, conformado, soldadura o acabado. Incluso los defectos menores pueden debilitar el producto, aumentar los costes y retrasar la entrega. Al comprender cómo se forman los defectos y qué los causa, los fabricantes pueden tomar medidas para reducir los errores y mantener una calidad constante.

Los defectos de chapa son comunes, pero pueden identificarse y rastrearse hasta sus causas. Con el enfoque adecuado, estos problemas pueden solucionarse. Sabiendo lo que hay que buscar, se puede reducir la chatarra, mejorar la calidad de las piezas y mantener la producción sin problemas. Utilizar el equipo adecuado y seguir procesos coherentes hace que las soluciones sean más eficaces.

Los defectos afectan a la calidad del producto, los costes y la confianza del cliente. Aprender a detectarlos, explicarlos y resolverlos le dará un mayor control sobre sus proyectos.

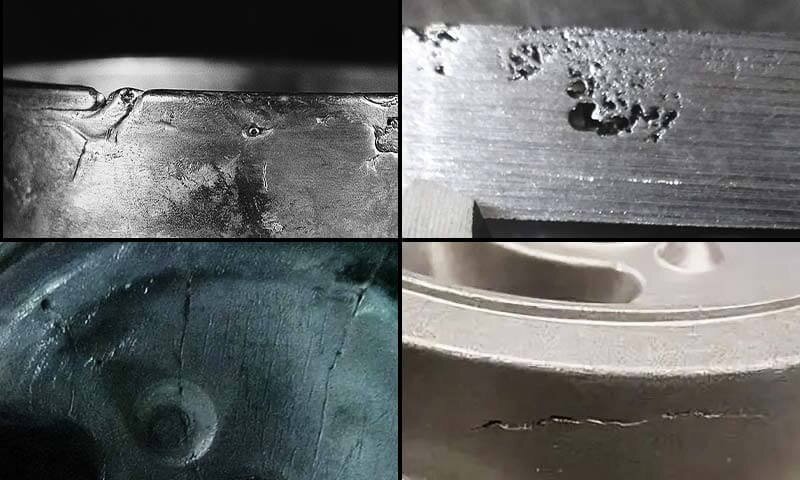

Imperfecciones y defectos superficiales y soluciones

Los defectos superficiales no siempre afectan a la resistencia, pero pueden arruinar el aspecto, reducir la durabilidad y provocar el rechazo de la pieza. Estos defectos suelen aparecer durante la manipulación, el conformado o el acabado. Detectarlos a tiempo ahorra tiempo y dinero.

Arañazos y tachaduras

Los arañazos y estrías se producen cuando un contacto duro golpea la superficie de la chapa. Suelen producirse por una manipulación brusca, herramientas sucias o partículas abrasivas. Los arañazos pequeños afectan principalmente al aspecto, mientras que los más profundos pueden dañar los revestimientos protectores y acortar la vida útil de la pieza.

Para evitarlos, manipule los materiales con cuidado y mantenga limpias las herramientas. El uso de películas protectoras durante el procesado puede reducir los daños. Los arañazos leves a veces pueden arreglarse pulido o acabado antes de que las piezas avancen en la producción.

Picaduras y corrosión

Las picaduras aparecen en forma de pequeños agujeros o depresiones, normalmente causadas por reacciones químicas o humedad atrapada. La corrosión se extiende cuando la chapa se expone a condiciones duras sin protección. Ambas pueden debilitar el material y provocar averías.

La prevención de estos problemas comienza con aleaciones resistentes a la corrosión y revestimientos protectores. Mantenga los materiales secos y almacénelos adecuadamente. Las inspecciones periódicas ayudan a detectar los primeros signos antes de que se produzcan daños graves.

Marcas de rodillo y marcas de troquel

Las marcas de rodillo y de troquel aparecen durante el laminado o el prensado. Aparecen como líneas, ondas o impresiones en la chapa. Estos defectos pueden perjudicar tanto a la función como al aspecto, sobre todo cuando se necesita una superficie lisa.

Las soluciones incluyen mantener limpios los rodillos y las matrices, controlar la presión y aplicar lubricación para reducir la fricción. Rectificar o pulir el utillaje también ayuda a evitar que estas marcas vuelvan a aparecer.

Defectos de forma y soluciones

Los defectos de forma modifican la geometría de las piezas de chapa metálica. Estos defectos pueden afectar a la forma en que las piezas encajan, funcionan y se ensamblan. Suelen deberse a tensiones, malas condiciones de conformado o un control deficiente del proceso.

Springback y distorsión

Springback se produce cuando la chapa se dobla ligeramente hacia atrás después del conformado. La distorsión se produce cuando el material se desplaza de forma irregular durante el conformado. Ambas pueden hacer que las piezas no tengan los ángulos o dimensiones requeridos.

Para solucionar estos problemas, hay que ajustar el diseño de la herramienta y tener en cuenta el springback en los cálculos. Un amarre más fuerte y unas fuerzas de conformado más precisas ayudan. En algunos casos, el tratamiento térmico puede reducir la tensión residual y mejorar la precisión.

Arrugas y pliegues

Las arrugas se manifiestan como pliegues ondulados, mientras que el pandeo aparece como deformaciones mayores bajo compresión. Estos defectos suelen producirse en embutición profunda o plegado cuando la chapa no está bien apoyada.

Evítelos utilizando la presión correcta del portachapas y controlando el flujo de material. Elegir el grosor de chapa correcto y añadir lubricación también reduce la tensión. Los casos graves pueden requerir el rediseño del utillaje para evitar problemas repetidos.

Deformación y torsión

El alabeo hace que las chapas se doblen de forma desigual y la torsión las desalinea. Estos defectos suelen deberse a un enfriamiento desigual, a tensiones de soldadura o a un conformado asimétrico.

Las soluciones pasan por controlar el calor durante la soldadura y equilibrar la tensión en toda la chapa. El uso de fijaciones durante el conformado mantiene las piezas alineadas. El alivio de tensiones posterior al proceso, como el recocido, también puede restaurar la planitud.

Defectos relacionados con bordes y cortes, y soluciones

Los defectos de corte afectan tanto a la seguridad como al rendimiento. Los bordes mal cortados dificultan el montaje, debilitan las piezas e incluso pueden suponer un peligro para los trabajadores. Estos defectos suelen deberse al desgaste de las herramientas, a métodos de corte inadecuados o a tensiones térmicas.

Rebabas y bordes ásperos

Rebabas y los bordes ásperos aparecen como salientes afilados o desiguales después del corte. Suelen deberse a herramientas desafiladas, velocidades de corte incorrectas o sujeción deficiente. Estos defectos pueden causar lesiones, malos ajustes y mayores costes de acabado.

Para evitarlos, utilice herramientas afiladas, mantenga velocidades de corte adecuadas y fije firmemente la pieza de trabajo. Procesos secundarios como desbarbado, moliendao el volteo pueden suavizar los bordes y hacer que las piezas sean seguras de manipular.

Microfisuras por cizallamiento y corte

Las microfisuras se forman cuando se acumula tensión en el filo de corte. Suelen aparecer durante cizallamiento o puñetazosespecialmente con herramientas desgastadas o una presión excesiva. Estas pequeñas grietas pueden crecer durante el conformado y provocar el fallo de la pieza.

Reduzca las microfisuras manteniendo afiladas las herramientas de corte y sustituyéndolas cuando estén desgastadas. Ajustar la holgura entre el punzón y la matriz también ayuda. El uso de chapas de alta calidad con buena tenacidad reduce aún más el riesgo.

Escoria y residuos fundidos en el corte térmico

La escoria y los residuos fundidos se forman durante el corte por láser o plasma. Se adhieren a la parte inferior de la chapa, dejando bordes ásperos. Estos defectos se producen cuando la entrada de calor es demasiado alta o el flujo de gas de corte está mal controlado.

Para solucionarlo, ajuste los parámetros de corte adecuados, incluyendo la potencia, la velocidad y la presión del gas. Limpie regularmente las boquillas para mantener un flujo de gas uniforme. El acabado posterior al proceso, como el esmerilado o el cepillado, puede eliminar los residuos restantes y mejorar la calidad del filo.

Defectos y soluciones de conformado y estampado

formando y estampado crear formas complejas, pero puede introducir tensiones en la chapa. Cuando las condiciones no se controlan, aparecen defectos visibles. Estos defectos reducen la calidad de la pieza, desperdician material y aumentan el retrabajo.

Desgarro y degüello

El desgarro se produce cuando la chapa se rompe bajo demasiada tensión. El estriado se produce cuando el material se adelgaza en una pequeña zona antes de fallar. Ambos problemas debilitan las piezas y las inutilizan.

Para evitar estos defectos, reduzca la fuerza de conformado, elija el grosor de material adecuado y aplique lubricación para reducir la fricción. El uso de radios de matriz adecuados y el control de la presión del portapiezas también ayudan.

Oído en profundidad

La oreja se manifiesta en forma de bordes desiguales u ondulados en las copas embutidas. Se produce porque la resistencia del material varía con la dirección, lo que provoca un flujo desigual durante el conformado.

Para solucionar el problema, seleccione materiales con baja anisotropía o utilice un tratamiento térmico para equilibrar la estructura del grano. Ajustar la forma de la pieza bruta antes de la embutición también puede reducir los bordes irregulares.

Cepas de piel de naranja y de camilla

La piel de naranja aparece como una superficie áspera y granulada causada por la deformación irregular de los granos gruesos. Las deformaciones por estiramiento se manifiestan como líneas o bandas visibles debidas a la deformación irregular de la chapa.

Evite estos problemas utilizando chapas con granos finos y uniformes. El tratamiento térmico y el laminado controlado mejoran la estructura del grano. Mantener velocidades de conformado adecuadas y una lubricación constante también ayuda a reducir las irregularidades de la superficie.

Defectos y soluciones de soldadura y unión

Soldadura y unión son pasos clave en el ensamblaje de piezas de chapa metálica, pero conllevan sus propios retos. El calor, la presión y el material de relleno pueden crear defectos que debiliten las uniones y reduzcan la fiabilidad. Un control cuidadoso de las condiciones del proceso ayuda a evitar estos problemas.

Grietas en zonas afectadas por el calor

Las grietas en la zona afectada por el calor (ZAT) se forman cuando la tensión térmica se acumula alrededor de la soldadura. Suelen producirse en aceros con alto contenido en carbono o aleaciones durante el enfriamiento. Estas grietas debilitan la unión y pueden provocar un fallo prematuro.

El precalentamiento para reducir las diferencias de temperatura, el uso de los materiales de aportación adecuados y el control de la velocidad de enfriamiento pueden evitar la aparición de grietas. El tratamiento térmico posterior a la soldadura también ayuda a aliviar las tensiones residuales.

Porosidad e inclusiones en soldaduras

La porosidad aparece como pequeños agujeros en el cordón de soldadura, mientras que las inclusiones son partículas extrañas atrapadas en la soldadura. Ambas son el resultado de gases, suciedad o capas de óxido que contaminan el baño de soldadura. Estos defectos reducen la resistencia de la soldadura y crean puntos débiles.

Para evitarlos, limpie el metal base antes de soldar y mantenga un flujo de gas de protección adecuado. Almacene los materiales de aportación en condiciones secas para evitar la contaminación por humedad. Ajuste los parámetros de soldadura para garantizar una mejor fusión y menos gases atrapados.

Distorsión por procesos térmicos

La distorsión se produce cuando el calentamiento y el enfriamiento desiguales hacen que las chapas se doblen o retuerzan. Es común en chapas finas que no pueden resistir la tensión térmica. Las piezas deformadas pueden no encajar o alinearse correctamente durante el montaje.

Las secuencias de soldadura adecuadas, como las técnicas escalonadas o de paso atrás, reducen la distorsión. La sujeción y la fijación mantienen las piezas estables durante la soldadura. También ayuda reducir el aporte de calor con una corriente reducida o velocidades de desplazamiento más rápidas.

Defectos y soluciones de revestimiento y acabado

Recubrimientos y acabados protegen la chapa y mejoran su aspecto, pero también pueden desarrollar defectos. Una mala adherencia, una cobertura desigual o grietas en la superficie reducen la durabilidad y pueden provocar fallos prematuros. Detectar y corregir estos problemas garantiza que las piezas funcionen según lo previsto.

Fallos de adherencia y descamación

Los fallos de adherencia se producen cuando los revestimientos se separan de la superficie metálica. Esto suele ocurrir por contaminación, mala preparación de la superficie o materiales de revestimiento incompatibles. La separación expone el metal y aumenta el riesgo de corrosión.

Prevenga los fallos de adherencia limpiando y preparando bien la superficie antes del revestimiento. Utilice imprimaciones o materiales compatibles para mejorar la adherencia. El curado controlado y las condiciones ambientales adecuadas también ayudan a mantener una fuerte adhesión.

Agrietamiento y cuarteamiento

El agrietamiento o cuarteamiento aparece como líneas finas o patrones de red en el revestimiento. Su causa es una tensión excesiva, un secado rápido o diferencias de dilatación entre el revestimiento y el metal. Estos defectos reducen la protección y estropean el aspecto.

Aplique los revestimientos uniformemente en capas finas para evitar grietas. Siga los tiempos de secado y curado recomendados. La elección de revestimientos flexibles que se adapten a la expansión del metal reduce las grietas relacionadas con la tensión.

Espesor de revestimiento inconsistente

El grosor desigual del revestimiento crea puntos débiles o una acumulación excesiva. A menudo se debe a una mala técnica de aplicación, boquillas de pulverización desgastadas o una geometría desigual de la superficie. Un espesor desigual puede afectar a la resistencia a la corrosión, el color y el aspecto general.

Para solucionarlo, mida y controle el espesor del revestimiento durante la aplicación. Ajuste los parámetros de pulverización y mantenga el equipo con regularidad. Los métodos de aplicación automatizados o controlados también garantizan una cobertura uniforme en toda la lámina.

Conclusión

Los defectos en las chapas metálicas pueden producirse en cualquiera de las fases de conformado, corte, soldadura y acabado. La mayoría de los defectos tienen causas claras, como problemas de material, desgaste de la máquina o manipulación incorrecta. La detección precoz y las soluciones adecuadas, como el ajuste de las herramientas, el control de la tensión y el uso de los materiales adecuados, ayudan a reducir la chatarra, mejorar la calidad y mantener la producción dentro de los plazos previstos.

¿Quiere que sus piezas de chapa cumplan las normas más estrictas? Póngase en contacto con nosotros para hablar de su proyecto y obtener soluciones para una producción sin defectos.

Hola, soy Kevin Lee

Durante los últimos 10 años, he estado inmerso en diversas formas de fabricación de chapa metálica, compartiendo aquí ideas interesantes de mis experiencias en diversos talleres.

Póngase en contacto

Kevin Lee

Tengo más de diez años de experiencia profesional en la fabricación de chapas metálicas, especializada en corte por láser, plegado, soldadura y técnicas de tratamiento de superficies. Como Director Técnico de Shengen, me comprometo a resolver complejos retos de fabricación y a impulsar la innovación y la calidad en cada proyecto.