Viele Unternehmen haben Schwierigkeiten, enge Produktionspläne einzuhalten und mit der Nachfrage nach präzisen Teilen Schritt zu halten. Lange Vorlaufzeiten und langsame Bearbeitung behindern oft den Fortschritt. Um wettbewerbsfähig zu bleiben, benötigen Maschinenbaubetriebe schnellere und zuverlässigere Methoden, um ihre Aufgaben zu erfüllen. Die Hochgeschwindigkeitsbearbeitung hilft dabei, indem sie Metall schnell schneidet, die Qualität der Teile verbessert und sicherstellt, dass die Produkte rechtzeitig geliefert werden.

Viele Teams wollen wissen, wie die Hochgeschwindigkeitsbearbeitung ihre Arbeit unterstützen kann. Im Folgenden wird erläutert, wie sie funktioniert und wann sie eingesetzt werden sollte.

Was ist Hochgeschwindigkeitsbearbeitung?

Die Hochgeschwindigkeitsbearbeitung (HSM) ist eine Zerspanungsmethode, bei der wesentlich höhere Geschwindigkeiten als bei der Standardbearbeitung verwendet werden. Dazu gehören höhere Spindeldrehzahlen, schnellere Vorschubgeschwindigkeiten und schnelle Bewegungen zwischen den Schnitten.

Das Hauptziel besteht darin, Material schnell und ohne übermäßige Hitzeentwicklung zu entfernen. Schnelle und leichte Schnitte tragen dazu bei, dass die Werkzeuge kühl bleiben. Dadurch wird der Werkzeugverschleiß verringert und das fertige Teil erhält eine glattere Oberfläche.

HSM verwendet außerdem spezielle Schneidbahnen, die scharfe Kurven vermeiden. Diese glatten Bahnen verringern die Belastung sowohl für die Maschine als auch für das Werkstück. Die für HSM gebauten Maschinen sind stärker und reagieren schneller, um mit den schnellen Bewegungen Schritt zu halten.

Gängige Hochgeschwindigkeitsbearbeitungstechniken

Bei der Hochgeschwindigkeitsbearbeitung werden spezielle Verfahren eingesetzt, um optimale Ergebnisse zu erzielen. Jede Methode ist darauf ausgelegt, schneller zu schneiden, die Hitze zu reduzieren und genauere Teile zu produzieren. Im Folgenden werden einige der wichtigsten Verfahren vorgestellt, die heute in der Hochgeschwindigkeitsbearbeitung eingesetzt werden.

Trochoidales Fräsen

Trochoidales Fräsen ist eine Methode zum Schneiden von Schlitzen oder Taschen mit Hilfe einer Schleifenbewegung. Das Werkzeug bewegt sich in kleinen, kreisförmigen Bahnen, während es sich vorwärts bewegt. Dadurch bleibt das Werkzeug kühl und die Schnittkraft wird verteilt. Dadurch hält das Werkzeug länger und kann tiefer in harte Materialien schneiden.

Schälfräsen

Beim Schälfräsen wird ein schmaler Schnitt ausgeführt, wobei die Vorwärtsbewegung des Werkzeugs mit gleichmäßiger Geschwindigkeit erfolgt. Das Werkzeug "schält" bei jedem Durchgang dünne Streifen des Materials ab. Dadurch wird die Kraft auf das Werkzeug reduziert. Es funktioniert gut bei zähen Metallen und erzeugt nur geringe Hitze.

Hochgeschwindigkeits-Taschenfischen

Das Hochgeschwindigkeits-Taschenfräsen wird eingesetzt, um große Bereiche im Inneren eines Werkstücks freizulegen. Die Maschine arbeitet mit schnellen, flachen Durchgängen anstelle von tiefen Schnitten. Dadurch werden die Späne schnell entfernt und Werkzeugbrüche vermieden. Außerdem werden die Taschenwände dadurch glatter.

Restbearbeitung

Die Restmaterialbearbeitung ist eine Methode zur Verfeinerung kleiner Bereiche, die bei früheren Schnitten möglicherweise übersehen wurden. Die Software identifiziert Bereiche mit Materialresten und verwendet kleinere Werkzeuge, um sie zu bearbeiten. Das spart Zeit und sorgt für ein präzises Teil.

Dynamisches Fräsen

Beim dynamischen Fräsen wird der Eingriff des Werkzeugs in das Material konstant gehalten. Die Werkzeugbahn ändert sich, um schwere Lasten zu vermeiden. Das bedeutet, dass die Maschine höhere Geschwindigkeiten und Vorschübe verwenden kann. Das reduziert den Werkzeugverschleiß und sorgt für gleichmäßigere Teile.

Hochgeschwindigkeitsbohren und -gewindeschneiden

Hochgeschwindigkeit Bohren und Tippen nutzen hohe Spindeldrehzahlen und schnelle Bewegungen. Die Bohrer oder Gewindebohrer treten schneller in das Material ein und aus. Dadurch werden die Zykluszeiten verkürzt. Spezielle Beschichtungen und Kühlmittel sorgen dafür, dass die Werkzeuge scharf bleiben und die Hitze reduziert wird.

Vorteile der Hochgeschwindigkeitsbearbeitung

Der Einsatz der Hochgeschwindigkeitsbearbeitung verschafft den Herstellern einen klaren Vorteil. Sie beschleunigt die Produktion, verbessert die Qualität der Teile und sorgt für eine längere Lebensdauer der Werkzeuge. Nachfolgend sind die wichtigsten Vorteile aufgeführt, die Teams bei der Anwendung dieser Methode erfahren.

Gesteigerte Produktivität

Hochgeschwindigkeitsbearbeitung schneidet schneller. Die Zykluszeiten sind kürzer und die Leerlaufbewegungen werden reduziert. Die Maschine verbringt mehr Zeit mit dem Schneiden und weniger Zeit mit dem Bewegen zwischen den Arbeitsschritten.

Die Betriebe können mehr Teile in der gleichen Zeit herstellen. So können Fristen eingehalten und größere Aufträge bearbeitet werden, ohne dass mehr Maschinen benötigt werden.

Verbesserte Oberflächengüte

Da sich die Werkzeuge schneller bewegen und leichtere Schnitte ausführen, sind die fertigen Oberflächen glatter. Es gibt weniger Grate und raue Kanten.

Dies kann die Notwendigkeit von Sekundärmaßnahmen verringern oder sogar überflüssig machen. Polieren oder Schleifen. Es spart Zeit und Arbeit und verbessert gleichzeitig das Aussehen des Endprodukts.

Reduzierter Werkzeugverschleiß

HSM setzt Techniken ein, die die Schnittkraft und die Hitze reduzieren. Weniger Hitze bedeutet weniger Werkzeugschäden. Glatte Werkzeugwege vermeiden auch plötzlichen Druck auf die Schneidkante.

Das Ergebnis ist eine längere Lebensdauer der Werkzeuge. Das senkt die Werkzeugkosten und sorgt für eine stabile Produktion.

Geringerer Energieverbrauch

Bei der Hochgeschwindigkeitsbearbeitung wird das Material mit kleineren Schnitten und gleichmäßigen Werkzeugwegen schneller abgetragen. Dadurch werden die Maschinenmotoren weniger belastet.

Die Maschine verbraucht weniger Energie pro Teil. Das senkt mit der Zeit die Energiekosten und unterstützt eine effizientere Produktion.

Kernfaktoren der Hochgeschwindigkeitsbearbeitung

Um den maximalen Nutzen aus der Hochgeschwindigkeitsbearbeitung zu ziehen, müssen mehrere Schlüsselfaktoren zusammenwirken. Jeder von ihnen beeinflusst, wie schnell, genau und stabil der Prozess ist. Schauen wir uns an, was am wichtigsten ist.

Spindeldrehzahl und Leistung

Hochgeschwindigkeitsbearbeitung erfordert hohe Spindeldrehzahlen. Viele Anlagen laufen mit über 10.000 Umdrehungen pro Minute. Die Spindel muss auch genügend Leistung haben, um diese Drehzahlen unter Last zu halten.

Stärkere Spindeln können tiefere oder schnellere Schnitte ausführen, ohne langsamer zu werden. Außerdem verhindern sie Ratterer und schlechte Oberflächengüten.

Maschinensteifigkeit und -stabilität

Bei hohen Geschwindigkeiten kann schon die kleinste Vibration ein Teil beschädigen. Der Maschinenrahmen muss steif sein. Die Bauteile müssen sich nicht verbiegen oder erschüttern lassen.

Eine stabile Maschine schneidet gleichmäßiger. Außerdem schützt sie die Werkzeuge und verlängert deren Lebensdauer. Aus diesem Grund haben die meisten HSM-Maschinen stabile Rahmen und präzise Linearführungen.

Werkzeugweg-Optimierung

Werkzeugwegstrategien spielen eine wichtige Rolle. Die Hochgeschwindigkeitsbearbeitung funktioniert am besten mit Bahnen, die scharfe Kurven oder plötzliche Richtungsänderungen vermeiden.

Glatte, fließende Bahnen sorgen für eine gleichmäßige Schnittbelastung. CAM-Software hilft bei der Erzeugung dieser Bahnen. Sie vermeidet auch unnötige Luftschnitte und Überlappungen. Das spart Zeit und schont das Werkzeug.

Werkstückspannung und Vorrichtungen

Bei hohen Geschwindigkeiten können selbst kleine Teilebewegungen Probleme verursachen. Das Teil muss fest an seinem Platz gehalten werden. Klemmen, Schraubstöcke und Vorrichtungen müssen Vibrationen standhalten und verriegelt bleiben.

Häufig werden kundenspezifische Spannvorrichtungen verwendet. Sie helfen dabei, komplexe Formen oder dünne Wände ohne Verbiegen zu halten. Gute Spannvorrichtungen gewährleisten eine bessere Genauigkeit und Wiederholbarkeit.

Branchenübergreifende Anwendungen

HSM wird in verschiedenen Branchen eingesetzt. Es hilft Unternehmen, detaillierte Teile schneller und mit höherer Qualität zu produzieren. Nachfolgend sind einige Schlüsselbereiche aufgeführt, in denen HSM einen erheblichen Einfluss hat.

Komponenten für die Luft- und Raumfahrt

In der Luft- und Raumfahrt wird häufig mit Hartmetallen wie Titan und Inconel gearbeitet. Diese Materialien sind schwer zu bearbeiten. HSM entfernt das Metall schnell und hält dabei enge Größengrenzen ein. Es wird häufig zur Herstellung dünner Wände verwendet, Klammern, decktund Strukturteile. HSM trägt zur Gewichtsreduzierung, Verbesserung der Teilegenauigkeit und Verkürzung der Produktionszeit bei.

Autoteile

Automobilhersteller verwenden HSM für Motorblöcke, Fahrwerksteile und Sonderanfertigungen. Schnelle Schnittgeschwindigkeiten unterstützen die Großserienproduktion. Das Verfahren eignet sich gut für Aluminium und andere Leichtmetalle, die zur Kraftstoffeinsparung beitragen.

Medizinische Geräte

Medizinische Teile müssen präzise und sehr glatt sein. HSM wird für die Herstellung von Werkzeugen, Implantaten und Prüfgeräten verwendet. Es ermöglicht saubere, scharfe Details bei Materialien wie Edelstahl, Titan und Kunststoffen. Dadurch wird oft eine zusätzliche Nachbearbeitung überflüssig oder weniger notwendig.

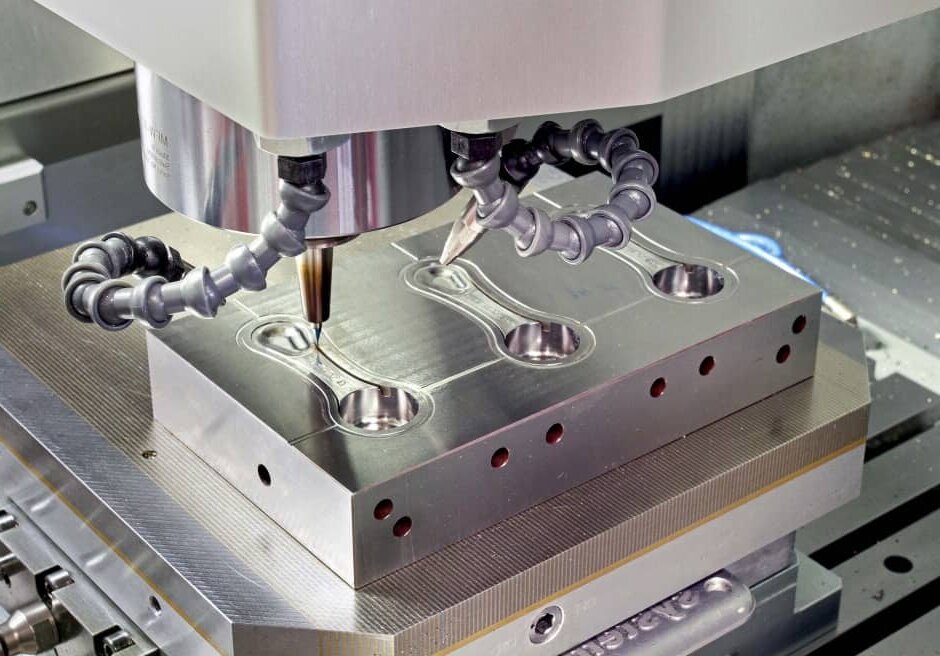

Formen- und Matrizenbau

HSM ist ein wichtiges Instrument für die Formen- und Werkzeugbau. Sie bearbeitet Hartmetalle mit hoher Genauigkeit. Durch die glatteren Oberflächen, die sie erzeugt, muss später weniger poliert werden. Dank der hohen Schnittgeschwindigkeiten können die Werkzeugmacher die Formen schnell liefern, was besonders bei kleinen Serien oder kundenspezifischen Teilen von Vorteil ist.

Bewährte Praktiken für die Umsetzung

Um die besten Ergebnisse mit HSM zu erzielen, muss jeder Aspekt der Einrichtung sorgfältig bedacht und optimiert werden. Die Einhaltung bewährter Verfahren hilft, Fehler zu reduzieren, die Lebensdauer der Werkzeuge zu verlängern und eine gleichbleibende Qualität zu gewährleisten.

Bewertung der Teileeignung

Nicht alle Teile sind für die Hochgeschwindigkeitsbearbeitung geeignet. Es ist wichtig, zunächst das Material, die Form und die Toleranzanforderungen zu prüfen.

Teile mit dünnen Wänden, engen Kurven oder tiefen Taschen profitieren in der Regel am meisten. Bei einfacheren Teilen oder geringen Stückzahlen sind die Geschwindigkeit und die Kosten des HSM nicht unbedingt erforderlich.

Wählen Sie die richtigen Werkzeugmaschinen

Die Maschine muss für Hochgeschwindigkeitsarbeiten gebaut sein. Das bedeutet, dass sie schnelle Spindeln, schnelle Bewegungssteuerungen und einen starken, steifen Rahmen haben sollte.

Wenn die Maschine schwach oder langsam ist, kann sie vibrieren oder raue Oberflächen hinterlassen. Dies kann auch die Lebensdauer der Werkzeuge verkürzen und zu Fehlern führen.

Hochwertige Schneidwerkzeuge verwenden

Gute Werkzeuge sind bei HSM der Schlüssel. Verwenden Sie scharfe, gut ausbalancierte Werkzeuge mit den richtigen Beschichtungen und Formen für einen schnellen Schnitt.

Hartmetallwerkzeuge mit hitzebeständigen Beschichtungen, wie TiAlN oder Diamant, sind oft die beste Wahl. Achten Sie darauf, dass das Werkzeug zu dem Material passt, das Sie schneiden wollen.

Kontrolle der Chip-Evakuierung

Bei hohen Geschwindigkeiten sammeln sich die Späne schnell an. Wenn sie nicht schnell entfernt werden, können sie das Werkzeug beschädigen oder das Teil überhitzen.

Verwenden Sie Luftdüsen, Kühlmittel oder Hochdrucksysteme, um Späne zu entfernen. Die Werkzeugwege sollten offen sein und die Schnitte sollten leicht sein, damit die Späne gut abfließen können.

Aufrechterhaltung der Steifigkeit in der Werkstückaufnahme

Das Teil muss während des Schneidens völlig ruhig bleiben. Jede Bewegung führt zu Ratterern, schlechter Oberflächenqualität oder Werkzeugschäden.

Verwenden Sie starke Klemmen oder spezielle Spannvorrichtungen. Halten Sie das Teil nahe am Tisch, um Vibrationen zu vermeiden. Eine solide Einrichtung führt zu besseren Schnitten und einer längeren Lebensdauer der Werkzeuge.

Schlussfolgerung

Die Hochgeschwindigkeitsbearbeitung ist ein modernes Verfahren, das den Herstellern hilft, Teile schneller, mit höherer Präzision und längerer Lebensdauer zu bearbeiten. Sie beruht auf hohen Spindeldrehzahlen, optimierten Werkzeugwegen und stabilen Maschinen zur Steigerung der Produktivität. Diese Methode ist in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und dem Formenbau weit verbreitet.

Möchten Sie wissen, ob sich die Hochgeschwindigkeitsbearbeitung für Ihr nächstes Projekt eignet? Kontaktieren Sie uns heute um eine fachkundige Beratung oder ein schnelles Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.