هل غالباً ما تخلط بين مصطلحي "العفن" و"الموت"؟ كثير من الناس يفعلون ذلك. هذا الخلط يمكن أن يسبب مشاكل عند طلب القطع أو التحدث مع الشركات المصنعة. قد يؤدي استخدام المصطلح الخاطئ إلى تأخيرات أو أخطاء. يساعدك فهم الفرق بين هاتين الأداتين المهمتين على فهم الفرق بينهما.

يقوم القالب بشكل أساسي بتشكيل المواد المنصهرة أو اللينة في شكل محدد. وتشمل الأمثلة الشائعة قولبة الحقن والصب. وفي المقابل، يستخدم القالب لقطع أو ختم أو تشكيل الصفائح المعدنية بدقة. وتساعد كلتا الأداتين في إنشاء المنتجات بكفاءة، ولكنهما تعملان بمواد وطرق مختلفة.

على الرغم من أن القوالب والقوالب قد تبدو متشابهة، إلا أن أدوارها مختلفة تمامًا. يمكن أن تساعدك معرفة هذه الاختلافات على التصميم بذكاء وتوفير المال. دعنا نلقي نظرة فاحصة على كل أداة.

ما هو القالب؟

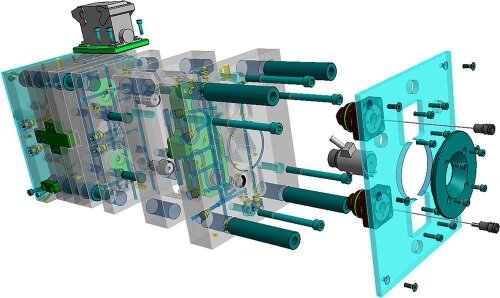

القالب هو أداة أو شكل مجوف يقوم بتشكيل المواد في تصميم معين. تُستخدم القوالب عادةً في عمليات التصنيع مثل القولبة بالحقن أو الصب أو الصب بالضغط. وهي تحدد شكل القطعة وحجمها وتفاصيل سطحها من خلال توفير تجويف يتم فيه صب أو حقن أو ضغط المواد - مثل البلاستيك أو المطاط أو المعدن - أو حقنها أو ضغطها.

الوظائف الرئيسية والغرض من القالب

تتمثل الوظيفة الرئيسية للقالب في تحويل المواد الخام إلى منتج نهائي بشكل محدد. تتحكم القوالب في الحجم والشكل والسمات السطحية للجزء. وغالباً ما تحتوي القوالب على تجاويف تتطابق مع الشكل السلبي للمنتج النهائي.

تساعد القوالب أيضًا في إدارة التبريد وملمس السطح. فهي تجعل من الممكن إنتاج أشكال معقدة باستمرار قد يكون من الصعب أو المكلف صنعها بالقطع الآلي وحده.

العمليات التي تتضمن القوالب

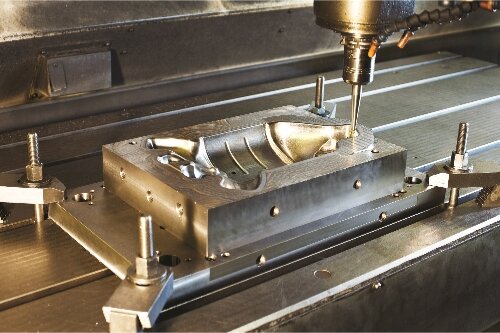

يتم استخدام طرق صب مختلفة اعتمادًا على المواد وحجم الجزء وحجم الإنتاج والدقة المطلوبة.

القولبة بالحقن

القولبة بالحقن هي واحدة من أكثر الطرق شيوعًا. يتم دفع البلاستيك المنصهر في تجويف القالب تحت ضغط عالٍ. بعد أن يبرد، ينفتح القالب، ويتم إخراج الجزء.

تنتج هذه الطريقة قطعًا كبيرة ذات أشكال معقدة وتفاوتات تفاوتات ضيقة. وغالباً ما تُستخدم في المنتجات الاستهلاكية وقطع غيار السيارات والأجزاء الإلكترونية.

القولبة بالنفخ

نفخ الصب بالنفخ يصنع عناصر مجوفة مثل الزجاجات والحاويات. يتم وضع أنبوب بلاستيكي ساخن، يسمى باريسون، في القالب. يتم نفخ الهواء في الأنبوب الذي يتمدد ليملأ التجويف.

بعد التبريد، ينفتح القالب، مما يؤدي إلى تحرير الجزء المجوف. تعمل هذه الطريقة بشكل جيد لإنتاج أجزاء مجوفة خفيفة الوزن بسرعة.

القولبة بالضغط

يستخدم القولبة بالضغط للمطاط واللدائن المتصلدة بالحرارة. يتم وضع المواد التي تم قياسها مسبقاً في تجويف قالب ساخن. يغلق القالب ويطبق الضغط حتى تتماسك المادة في شكلها.

هذه الطريقة جيدة للأجزاء القوية والمتينة مثل الحشيات وموانع التسرب ومكونات السيارات. وهي توفر دقة عالية ويمكنها التعامل مع المواد الصلبة.

المواد الشائعة المستخدمة في القوالب

يجب أن تتحمل القوالب الحرارة والضغط والاستخدام المتكرر. وتشمل المواد الشائعة ما يلي:

- فولاذ الأدوات: صلب وقوي ومقاوم للتآكل. مثالية للإنتاج بكميات كبيرة. غالية الثمن ولكنها تدوم طويلاً.

- فولاذ مقوى: ممتاز لقوة التحمل ومتطلبات الإنتاج العالية. تتحمل الحرارة والضغط بشكل جيد.

- الألومنيوم: خفيف الوزن وسهل التشغيل الآلي. أفضل للنماذج الأولية والكميات القليلة.

- سبائك البريليوم والنحاس: يوفر نقل حرارة فائق. يستخدم في قوالب متخصصة للتبريد السريع.

ما هو القالب؟

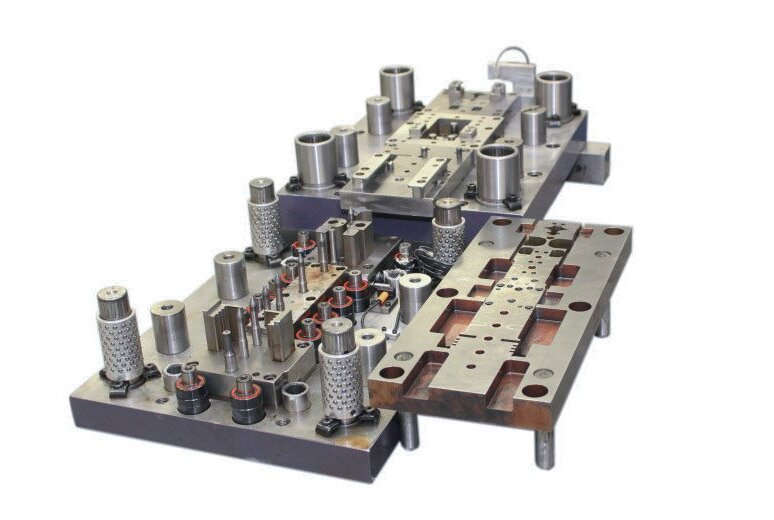

القوالب هي أدوات متخصصة تستخدم لقطع أو تشكيل أو تشكيل المواد - عادةً ما تكون معدنية - من خلال الختم أو التشكيل أو البثق أو التثقيب. وهي تعمل من خلال تطبيق ضغط عالٍ على المواد، مما يجبرها على اتخاذ شكل القالب.

الوظائف الرئيسية والغرض من القالب

تتمثل الوظيفة الرئيسية للقالب في تشكيل أو قطع المواد في الشكل المطلوب. تعمل القوالب غالباً مع مكابس تستخدم كميات كبيرة من الضغط. وهي تقوم بعمل قطع أو ثنيات أو طبعات دقيقة على الصفائح المعدنية أو الأسلاك أو غيرها من المواد الصلبة.

يضمن القالب المصمم جيدًا الاتساق ويقلل من الهدر ويزيد من سرعة الإنتاج. والغرض منه هو تقديم نتائج دقيقة وقابلة للتكرار في التصنيع بكميات كبيرة.

العمليات التي تتضمن القوالب

تُستخدم القوالب في العديد من عمليات التشكيل. وتطبق كل طريقة ضغطًا مختلفًا لتحقيق الشكل المطلوب.

ختم

ختم يضغط الصفائح المعدنية بين المثقاب والقالب لتشكيل الأشكال أو الثقوب أو الأنماط. وهي عملية سريعة ومناسبة للإنتاج بكميات كبيرة، وتنتج قطعًا مثل الأقواس والألواح والأغطية بجودة ثابتة.

صقل

صقل يستخدم قوالب لتشكيل المعدن المسخّن تحت ضغط شديد. يتم ضغط المادة في تجويف القالب، مما يخلق أجزاء قوية ومتينة. وغالباً ما تتمتع الأجزاء المطروقة، مثل التروس والأعمدة والمثبتات، بقوة أعلى من المكونات المصبوبة أو المشكّلة آلياً.

البثق

في البثقيتم دفع المواد من خلال فتحة قالب لإنشاء أجزاء طويلة ذات مقاطع عرضية موحدة. وتشمل الأمثلة الشائعة مقاطع الألومنيوم والأنابيب والقضبان. يجب أن تكون قوالب البثق قوية بما يكفي للتعامل مع الضغط العالي مع الحفاظ على الأبعاد الدقيقة.

المواد الشائعة المستخدمة في القوالب

يجب أن تتحمل القوالب الأحمال الثقيلة والصدمات المتكررة ودرجات الحرارة العالية. وتشمل المواد الشائعة ما يلي:

- فولاذ الأدوات: صلب ومتين ومقاوم للتآكل. مثالية للإنتاج بكميات كبيرة.

- فولاذ عالي السرعة: مصممة لتطبيقات القطع. يوفر عمراً طويلاً في ظل عمليات عالية السرعة.

- إدخالات الكربيد: يستخدم لإطالة عمر القالب والحفاظ على الدقة. غالباً ما يضاف إلى المناطق الحرجة.

- الألومنيوم: خفيفة الوزن وأسهل في التشغيل الآلي. مناسبة للقوالب قصيرة المدى أو النماذج الأولية.

الاختلافات الرئيسية بين القالب والقالب

القوالب والقوالب هي أدوات لتشكيل المواد الخام، ولكنها تعمل بشكل مختلف تمامًا. لنقارن بين هذه الأدوات جنبًا إلى جنب.

الوظيفة والتطبيق

يقوم القالب بتشكيل المواد عن طريق ملء تجويف. تبرد المادة - عادة ما تكون سائلة أو طرية - أو تتصلب داخل القالب. تستخدم القوالب في الغالب في صب البلاستيك والمطاط والزجاج وأحياناً المعادن. وهي مثالية لصنع أشكال ثلاثية الأبعاد معقدة ذات أسطح ملساء.

يقوم القالب بتشكيل أو قطع المواد باستخدام القوة. وهو يعمل على المواد الصلبة، مثل الصفائح المعدنية أو القوالب، حيث يقوم بالضغط للثني أو الختم أو القص أو الضغط. تُستخدم القوالب في تصنيع الصفائح المعدنية وتشكيل الأسلاك والتشكيل والتشكيل والبثق. وتقوم بتشكيل المواد ميكانيكياً بدلاً من ملء تجويف.

عمليات التصنيع

تشمل عمليات التشكيل الحقن والنفخ والضغط والصب. وتشمل هذه العمليات تسخين المواد، وإجبارها في القالب، وتركها تبرد أو تعالج. القوالب هي الأفضل لإنتاج كميات كبيرة من الأجزاء المتماثلة ذات الأشكال التفصيلية.

تشمل العمليات القائمة على القوالب الختم والتشكيل والسحب والبثق. وتستخدم هذه العمليات مكابس أو مطارق لتشكيل المواد الصلبة. القوالب مثالية للعمليات عالية السرعة والأجزاء القوية والمتينة. وفي حين أن القوالب تعمل مع المواد اللينة، تعمل القوالب عن طريق تشويه المواد الصلبة.

المواد والمتانة

تُصنع القوالب عادةً من الفولاذ المقوى أو الألومنيوم أو سبائك النحاس. تدوم القوالب الفولاذية لفترة أطول وتتحمل الإنتاج بكميات كبيرة ولكن تكلفتها أعلى. أما قوالب الألومنيوم فهي أرخص ثمناً وأسهل في التصنيع الآلي، وهي مناسبة للنماذج الأولية وعمليات الإنتاج الصغيرة.

تواجه هذه الأوجه ضغطًا أعلى، لذا فهي تحتاج إلى مواد أكثر صلابة. الخيارات الشائعة هي فولاذ الأدوات، والفولاذ عالي السرعة، وإدخالات الكربيد. تقاوم هذه المواد التآكل والتشوه والتشقق تحت الضغط الشديد. تتطلب القوالب بشكل عام مواد أقوى من القوالب.

حجم الإنتاج والتكلفة

القوالب، خاصة الفولاذية، باهظة الثمن في صنعها، ولكنها توفر التكاليف في الإنتاج الضخم. بمجرد صنع القالب، يمكن أن ينتج آلاف أو ملايين الأجزاء المتماثلة. تعمل قوالب الألومنيوم بشكل جيد في عمليات الإنتاج الصغيرة أو النماذج الأولية.

وتتطلب هذه القوالب أيضًا استثمارًا كبيرًا ولكنها فعالة من حيث التكلفة لعمليات الإنتاج الكبيرة من قطع الصفائح المعدنية. تنخفض تكلفة القطعة الواحدة مع ارتفاع حجم الإنتاج. القوالب أفضل للأجزاء المسطحة أو البسيطة، بينما تناسب القوالب الأشكال المعقدة.

الدقة والتسامح

توفر القوالب دقة عالية الأبعاد وأسطحاً ملساء. ويمكنها تكرار التفاصيل الدقيقة، مما يجعلها شائعة في المنتجات الاستهلاكية والأجهزة الطبية. قد يتسبب التبريد في انكماش طفيف، وهو ما يجب على المصممين أخذه في الحسبان.

توفر هذه القوالب دقة ممتازة في القطع والتشكيل. كما أنها تحافظ على تفاوتات متناهية الدقة، خاصة في الختم والتشكيل. ويضمن ذلك نتائج قابلة للتكرار، مما يجعلها موثوقة في صناعات السيارات والفضاء وغيرها من الصناعات الدقيقة.

| الميزة | العفن | موت |

|---|---|---|

| وظيفة | تشكيل المواد عن طريق ملء التجويف | تشكيل أو قطع المواد الصلبة باستخدام القوة |

| طلب | البلاستيك، والمطاط، والزجاج، والمعادن المسبوكة | الصفائح المعدنية، والأسلاك، والتشكيل، والبثق |

| عملية التصنيع | قولبة الحقن، والقولبة بالحقن، والقولبة بالنفخ، والقولبة بالضغط، والصب | الخَتْم، والتشكيل، والسحب، والبثق |

| مواد | الفولاذ المقوى والألومنيوم وسبائك النحاس | فولاذ الأدوات، والفولاذ عالي السرعة، وإدراج الكربيد |

| متانة | يتعامل مع دورات التعبئة والتبريد المتكررة | يتعامل مع الضغط الشديد والصدمات |

| حجم الإنتاج | إنتاج كميات كبيرة، ملايين الأجزاء الممكنة | فعالة من حيث التكلفة للأجزاء المعدنية كبيرة الحجم |

| الدقة والتسامح | تفاصيل عالية، سطح أملس، انكماش طفيف محتمل | تحكم ممتاز في الأبعاد، ودقة قابلة للتكرار |

| يكلف | ارتفاع التكلفة الأولية للقوالب الفولاذية، وانخفاضها لكل جزء في عمليات التشغيل الكبيرة | تكلفة عالية للأدوات، ولكنها فعالة للإنتاج بكميات كبيرة |

أيهما يجب أن تختار؟

يعتمد الاختيار بين القالب والقالب على مواد مشروعك وتصميم الجزء وحجم الإنتاج. تضمن الأداة المناسبة الكفاءة والجودة والفعالية من حيث التكلفة.

متى تستخدم القالب؟

استخدم القالب مع البلاستيك أو المطاط أو الزجاج أو المعادن المصبوبة. القوالب مثالية للأجزاء ذات الأشكال المعقدة أو التفاصيل الدقيقة أو الأسطح الملساء. فقولبة الحقن، على سبيل المثال، مثالية للمنتجات الاستهلاكية، والأجزاء الطبية، والأغطية الإلكترونية.

القوالب جيدة أيضًا لأحجام الإنتاج العالية جدًا. بمجرد أن يصبح القالب جاهزًا، يمكنه إنتاج ملايين الأجزاء المتطابقة بكفاءة.

متى تستخدم القالب؟

استخدم قالب لتشكيل أو قطع الصفائح المعدنية أو الأسلاك أو القضبان. القوالب هي الأفضل عندما تكون القوة والمتانة والدقة مهمة. تصنع قوالب الختم بسرعة الأقواس والأغطية والمرفقات. تنتج قوالب التشكيل التروس والأعمدة والمثبتات ذات الخصائص الميكانيكية القوية.

تُستخدم قوالب البثق للأجزاء ذات المقاطع العرضية المنتظمة، مثل الأنابيب أو المقاطع الهيكلية. القوالب فعالة للغاية من حيث التكلفة لإنتاج أجزاء معدنية قوية ودقيقة على نطاق واسع.

خاتمة

القوالب والقوالب هي أدوات لتشكيل المواد، ولكنها تعمل بشكل مختلف. حيث يقوم القالب بتشكيل مادة سائلة أو طرية داخل تجويف حتى تتصلب، مما يجعلها الأفضل للأشكال المعقدة ثلاثية الأبعاد والتطبيقات البلاستيكية أو تطبيقات الصب بكميات كبيرة. أما القالب فيقوم بتشكيل أو قطع المواد الصلبة بقوة، مما يجعله مثاليًا للصفائح المعدنية أو التشكيل أو الختم أو البثق.

إذا كنت ترغب في خفض التكاليف وتحسين الجودة والحصول على الحل المناسب لمشروعك, اتصل بنا اليوم لمناقشة احتياجات التصنيع الخاصة بك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.