قد يبدو الفرق بدرجة واحدة في ثني الصفائح المعدنية ضئيلًا جدًا، ولكنه قد يعني في التجميع بابًا لا ينغلق أو ثقبًا في قوس لم يعد مصطفًا. تُظهر الدراسات التي أجريت في ورش التصنيع أن أكثر من 601 تيرابايت من إعادة العمل في تجميعات الصفائح المعدنية تنبع من الانحناء غير الدقيق أو التفاوتات غير المحددة بشكل جيد.

يحدد تفاوت الثني التفاوت المسموح به بين التصميم والإنتاج. فهو يربط الرسم المثالي للتصميم بمساعدة الحاسوب بالحدود المادية للمواد والأدوات والمشغّلين الحقيقيين. الدقة المثالية مستحيلة - فكل ثني يتمدد وينضغط ويغير المعدن قليلاً. الهدف هو الاتساق المضبوط وليس الكمال.

في هذا الدليل الهندسي، سنستكشف في هذا الدليل الهندسي كيفية عمل التفاوتات المسموح بها، وما الذي يؤثر عليها، وكيفية تصميم أجزاء الصفائح المعدنية التي تتناسب وتعمل وتصنع بكفاءة.

فهم تفاوتات ثني الصفائح المعدنية

يحدد تفاوت الثني مقدار الانحراف المقبول في زاوية الانحناء أو طول الحافة بعد التشكيل. على سبيل المثال، قد ينتج عن تصميم بزاوية 90 درجة 89 درجة أو 91 درجة بعد التشكيل. هذا الفرق ± 1 درجة هو نطاق التفاوت المسموح به.

تمنع التفاوتات المحددة جيدًا عدم التطابق المكلف بين الأجزاء. كما أنها تسمح للمهندسين بالتنبؤ بالجودة التي يمكن تحقيقها قبل بدء الإنتاج. وبدونها، يمكن أن يقوم بائعان بتصنيع رسومات متطابقة ولكنهما يقدمان تجميعات غير متطابقة.

في الصناعات الدقيقة مثل الأجهزة الطبية وحاويات بطاريات السيارات الكهربائية والأتمتة الصناعية، تضمن التفاوتات المتناسقة التجميع السلس والموثوقية طويلة الأجل.

الأنواع الشائعة من تفاوتات الانحناء الشائعة

| النوع | وصف | النطاق النموذجي | طلب |

|---|---|---|---|

| الزاوي | الانحراف المسموح به في زاوية الانحناء | ±1° - ±2° | يحدد هندسة الأجزاء |

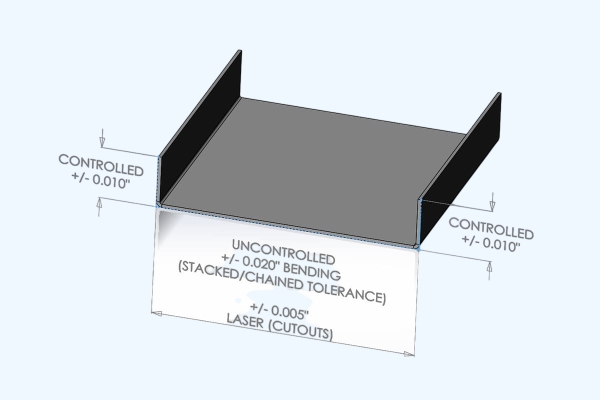

| خطي (شفة) | التباين في المسافة من خط الانحناء إلى الحافة | ± 0.25 مم (± 0.010 بوصة) | عناصر التحكم في الملاءمة والمحاذاة |

| تراكمي | الخطأ الكلي عبر الانحناءات المتعددة | ± 0.5 - ± 1.0 مم إجمالاً | يؤثر على تجميع الضميمة |

تضيف كل انحناءة تباينًا، ويصبح تكديس التفاوت أمرًا بالغ الأهمية في العلب أو الهيكل متعدد الانحناءات. على سبيل المثال، يمكن أن تتسبب خمس انحناءات بمقدار ± 0.25 مم لكل منها في حدوث إزاحة بمقدار 1.25 مم عند الحافة الأخيرة - وهو ما يكفي لإحداث ثقوب تركيب غير متناسقة.

نصيحة مهندس تحديد الأبعاد الكلية كخصائص "مضبوطة" وملاحظة الانحناءات الثانوية كخصائص "مرجعية فقط" لتجنب التراكم غير الضروري.

لماذا لا تكون التفاوتات الأكثر إحكامًا أفضل دائمًا؟

من المغري تحديد أصغر نطاق ممكن، اعتقادًا بأن ذلك يضمن الجودة. في الواقع، تزيد التفاوتات الضيقة للغاية من التكاليف وتبطئ الإنتاج وترفع معدلات الخردة. قد يتطلب تحقيق ± 0.1 مم بدلاً من ± 0.25 مم قوالب خاصة، وسرعات تشكيل أبطأ، وفحص 100 %.

وفقًا لدراسات تكلفة التصنيع، يمكن أن يؤدي خفض عرض التفاوت المسموح به إلى النصف إلى زيادة تكاليف الإنتاج بنسبة 30-50%. وبدلاً من ملاحقة الانحراف الصفري، استهدف التفاوتات المسموح بها على أساس الوظيفة - ضيقة حيثما كان ذلك حرجًا، ومرنة حيثما لم يكن كذلك.

مثال على ذلك:

- شفة تركيب ثنائي الفينيل متعدد الكلور → ± 0.15 مم (ملاءمة حرجة)

- حافة الغطاء الخارجي → ± 0.5 مم (جمالي فقط)

العوامل الرئيسية التي تؤثر على تفاوتات الانحناء

تعتمد دقة الانحناء على العديد من المتغيرات التي تتجاوز الرسم. نستكشف هنا كيف يحدد سلوك المواد، ودقة الأدوات، والتحكم في العملية النتائج التي يمكن تحقيقها.

خصائص المواد

يحدد تركيب المادة ومزاجها إلى حد كبير مدى دقة ثني الصفيحة.

- الألومنيوم 5052-H32 يُظهر حوالي 2-3 ° إلى 2 - 3 ° زنبركية.

- الفولاذ الطري (CRS) بمتوسط 1°-1.5°.

- الفولاذ المقاوم للصدأ 304 قد ترتد 3°-5°، خاصةً في أنصاف الأقطار الصغيرة.

الربيع العودة ينمو مع قوة الشد. الانحناء عبر الحبيبات للحصول على نتائج متسقة؛ يزيد الانحناء الموازي للحبيبات من مخاطر التشقق وتباين الزوايا بنسبة تصل إلى 40%.

نصيحة تصميم: إذا كان مشروعك يتضمن مواد متعددة، فقم ببناء مصفوفة اختبار الانحناء في وقت مبكر لإنشاء عوامل K الأساسية لكل نوع من أنواع الألواح.

السماكة ونصف قطر الانحناء

كلما كانت المادة أكثر سمكًا، كان من الصعب التحكم في التشوه. يركز نصف القطر الداخلي الصغير (<1×السمك) الضغط، مما يجعل الزاوية أقل قابلية للتنبؤ. عند 1T (نصف القطر = السُمك)، تنتج معظم المعادن نتائج موثوقة؛ وعند ≥ 2T، تنخفض مخاطر التشقق، ولكن يزداد التباين في طول الحافة.

المبدأ التوجيهي التجريبي:

يمكن لكل زيادة بمقدار 0.5 مم في السُمك أن تغير زاوية الانحناء النهائية بمقدار ≈ 0.2 درجة إذا ظلت الأداة والضغط ثابتين. تؤدي موازنة نسبة نصف القطر إلى السُمك في وقت مبكر في التصميم بمساعدة الحاسوب إلى تجنب ملاحقة التصحيحات على مكابح الضغط لاحقًا.

دقة الأدوات ومكابح الضغط الدقيقة

تحدد جودة الأداة سقف التفاوت الذي يمكن تحقيقه. تصل مكابح الضغط الكهربائية المؤازرة بنظام التحكم الرقمي الحديثة إلى إمكانية تكرار الزاوية ± 0.5 درجة؛ بينما المكابح الميكانيكية القديمة تتذبذب ± 2 درجة أو أكثر.

المؤثرات الرئيسية:

- عرض القالب وزاوية التثقيب: ضيق جدًا = الإفراط في الانحناء، وواسع جدًا = نقص في التشكيل.

- ارتداء أداة: تضيف ± 0.25 مم تباين ± 0.25 مم بمرور الوقت.

- معايرة الماكينة: يمكن أن يؤدي انحراف عمق الكبش بمقدار 0.1 مم إلى تغيير الزاوية بمقدار 1 درجة.

رؤى سوق دبي المالي: عند الحصول على القطع، اسأل الموردين عن نوع المكابح وجدول المعايرة. توقع قابلية تكرار أكثر إحكاماً من الأنظمة التي تعمل بالمؤازرة.

متغيرات مهارة المشغل وإعداده

حتى مع الأتمتة، يؤثر الإعداد البشري على النتيجة. يعوض المشغلون المتمرسون الاختلافات في السُمك من دفعة إلى أخرى، والتشحيم، والتحولات في درجات الحرارة. يؤدي التشبيك غير السليم أو الضغط غير المتساوي إلى زوايا غير منتظمة على طول الانحناء.

تساعد المحاذاة المتسقة للمقاييس الخلفية والانحناءات التجريبية قبل عمليات التشغيل الكاملة في الحفاظ على ثبات الأبعاد. بالنسبة للقطع الحرجة، قم بتسجيل بيانات الاختبار الأولية لضبط إزاحة الماكينة في الدفعات المستقبلية.

كيفية تحديد التفاوتات المسموح بها عمليًا?

يضمن تحديد التوازن الصحيح للتفاوت المسموح به قابلية التصنيع والوظيفة. توضح الأفكار التالية كيفية تحديد الحدود القابلة للتحقيق وتوصيلها بفعالية مع المصنعين.

الموازنة بين التصميم وقابلية التصنيع

يضمن التحمل المعقول عمل الأجزاء دون زيادة التكلفة. تزيد الحدود الضيقة للغاية من تآكل الأداة ووقت الفحص ومعدل الرفض. تؤدي التفاوتات المتساهلة إلى مخاطر سوء الملاءمة ومشاكل الاهتزاز.

النطاقات العملية حسب التطبيق:

- ألواح الإلكترونيات الاستهلاكية → ± 0.25 مم / ± 1 درجة.

- أقواس السيارات → ± 0.5 مم / ± 2 درجة.

- إطارات الماكينات الثقيلة → ± 1.0 مم / ± 3 °.

مثال على تأثير التكلفة:

عادةً ما يؤدي تقليل تفاوت الشفة من ± 0.5 مم إلى ± 0.25 مم إلى ± 0.25 مم إلى رفع تكلفة التصنيع بنسبة 30-40 %.

حدد الأبعاد الحرجة للوظيفة (CTF) أولاً، ثم قم بتخفيف الباقي.

الرجوع إلى معايير الصناعة المرجعية

استخدم المواصفة القياسية ISO 2768 أو DIN 6935 كلغة مشتركة بين المصمم والمصنع.

| فئة التسامح | خطي (≤30 مم) | الزاوية (درجة) | حالة الاستخدام |

|---|---|---|---|

| غرامة (و) | ± 0.1 مم | ±0.5 | التجميعات الدقيقة |

| متوسط (م) | ± 0.2 مم | ±1 | الصفائح المعدنية العامة |

| خشن (ج) | ± 0.5 مم | ±1.5 | الهياكل الكبيرة |

يؤدي تحديد التفاوتات المسموح بها حسب المعيار إلى منع المنازعات وتوضيح التوقعات بين الموردين الدوليين.

النطاقات النموذجية القابلة للتحقيق في المتاجر الحديثة

| الميزة | التسامح النموذجي | الملاحظات |

|---|---|---|

| زاوية الانحناء | ±1° | مكابح الضغط CNC |

| طول الشفة | ± 0.25 مم | ≤ صفيحة بسمك 1.5 مم |

| بُعد متعدد الانحناءات | ± 0.5 مم | الخطأ التراكمي |

| المسافة من الفتحة إلى الانحناء | ± 0.25 مم | المواءمة الحرجة |

| الحجم الكلي | ± 0.75 مم | بعد التشكيل |

قم بتضمين هذه النطاقات في الرسومات أو الاتفاقيات الفنية لتحديد أهداف الجودة القابلة للتحقيق.

توصيل التفاوتات بفعالية

قم بتمييز الأبعاد الحرجة بوضوح على الرسومات - تساعد الرموز الملونة أو علامات الميزات المشغلين على التركيز على المواضع التي تكون فيها الدقة أكثر أهمية. تقديم ملاحظات مرجعية مثل "أبعاد غير مضبوطة ± 0.5 مم ما لم يذكر خلاف ذلك." يمنع هذا النهج إهدار الوقت الضائع في التدقيق الزائد في الميزات منخفضة التأثير.

اعتبارات التصميم من أجل دقة الانحناء

يقلل التصميم الجيد من التباين حتى قبل بدء الإنتاج. يوضح هذا القسم الخطوط العريضة للهندسة واتجاه الحبيبات والحسابات التي تؤدي إلى ثنيات متسقة وقابلة للتكرار.

تجنب الإفراط في التسامح

لا يؤدي تحديد التفاوتات الدقيقة للغاية إلى تحسين الجودة دائمًا، بل غالبًا ما يزيد من التكلفة والتأخير. فكل 0.1 مم إضافية من الدقة قد تتطلب أدوات متخصصة وسرعة تشكيل أبطأ وخطوات فحص إضافية. ومع مرور الوقت، يؤدي ذلك إلى انخفاض الإنتاجية وارتفاع معدلات الرفض.

تساعد استراتيجية التحمل القائمة على الوظيفة في تحقيق التوازن بين الدقة والتكلفة.

- الأبعاد الحرجة: مسافات الثقب إلى الثقب، وفلنجات التزاوج، وواجهات منع التسرب → تحكم محكم (± 0.15-0.25 مم).

- الأبعاد غير الحرجة: الألواح الزخرفية، ألواح الدعم → نطاق مريح (± 0.5-1 مم).

ملاحظة المهندس بالنسبة لمشروع هيكل الاتصالات، أدى تخفيف التفاوتات المسموح بها للشفة الجانبية من ± 0.2 مم إلى ± 0.5 مم إلى تقليل وقت الإعداد بمقدار 20% دون التأثير على الملاءمة أو الصلابة.

محاسبة سبرينغ باك

يحدث الارتداد عندما يعود المعدن جزئياً نحو شكله الأصلي بعد الثني. "تنفتح" زاوية الانحناء، خاصة في المواد الأكثر صلابة. قيم الارتداد النموذجية:

| المواد | سبرينجباك نموذجي | الملاحظات |

|---|---|---|

| الألومنيوم 5052-H32 | 2°-3° | مرونة عالية |

| الفولاذ المقاوم للصدأ 304 | 3°-5° | أكثر وضوحاً |

| الفولاذ الطري (CRS) | 1°-1.5° | أسهل في التحكم |

طرق التعويض:

- التسخير الزائد: الانحناء قليلاً إلى ما بعد الزاوية المستهدفة (على سبيل المثال، الهدف 88 درجة → شكل الهدف إلى 87 درجة).

- القاع أو الصياغة: التشكيل بالضغط العالي الذي يشوّه منطقة الانحناء بشكل بلاستيكي، مما يقلل من الاسترداد.

- تحكم تكيفي باستخدام الحاسب الآلي الرقمي (CNC): مستشعرات ليزر في الوقت الحقيقي تقوم بضبط عمق الكبش تلقائياً.

يمكن أن تحقق مكابح الكبس المؤازرة الكهربائية الحديثة اتساق ± 0.5 درجة من خلال قياس الارتداد المباشر، حتى عبر دفعات المواد المختلطة.

اتجاه الحبوب ومحور الانحناء

يؤثر اتجاه درفلة المعدن تأثيرًا مباشرًا على مقاومة التشقق وقابلية التكرار.

- الانحناء عبر الحبيبات: تمدد أكثر اتساقاً، وتشقق أقل.

- ثني موازٍ للحبيبات: يزيد من خطر الكسر والتباين في الانكسار والارتداد.

بالنسبة للسبائك الرقيقة غير القابلة للصدأ أو السبائك عالية القوة، غالبًا ما تتبع الشقوق على طول خط الانحناء نمط التحبب. لمنع ذلك، حدد دائمًا اتجاه الانحناء في الرسومات - على سبيل المثال, "ثني الخط العمودي على اتجاه التدحرج."

نظرة ثاقبة للتصميم: في صفيحة 304 غير القابل للصدأ (بسماكة 1.5 مم)، أدى تبديل اتجاه الانحناء بشكل عمودي على الحبيبات إلى تقليل تباين الزاوية من ± 2.5 درجة إلى ± 1 درجة في الاختبارات.

التحكم في خصم المنحنى والبدل

خصم الانحناء (BD) والانحناء البدل (بكالوريوس) تحدد الحسابات مقدار المادة المستخدمة في منطقة الانحناء - تتسبب القيم غير الصحيحة مباشرةً في حدوث أخطاء في طول الحافة.

المعادلات الرئيسية:

- BA = (π/180) × زاوية الانحناء × (R + K × T)

- دينار بحريني = 2 × طول الحافة - الطول المسطح

أين:

- ر = نصف قطر الانحناء الداخلي

- T = سُمك المادة

- K = عامل K (نسبة موقع المحور المحايد إلى السُمك، عادةً 0.3-0.5)

مثال على ذلك:

بالنسبة للانحناء بزاوية 90 درجة، R = 1.5 مم، T = 1.0 مم، K = 0.4 →

BA = (π/180 × 90) × (1.5 + 0.4 × 1.0) ≈ 1.67 مم

يضمن استخدام BA الصحيح أن طول النمط المسطح يساوي الأبعاد النهائية المشكلة - مما يقلل من إعادة العمل والخردة.

استخدام ملاحظات سوق دبي المالي في التصميم المبكر

قبل وضع اللمسات الأخيرة على رسومات القِطع، اطلب مراجعة قدرة الانحناء من المورّد الخاص بك. يمكن للمصنّعين توفير بيانات حقيقية، مثل الزوايا التي يمكن تحقيقها وأنصاف الأقطار المفضلة وخيارات عرض الأداة. يتجنب هذا التعاون افتراضات التفاوت غير الواقعية التي تبطئ عملية التسعير وتزيد من تكلفة الأدوات.

نصيحة سريعة: بالنسبة للحاويات الدقيقة، قم بإشراك المورد الخاص بك أثناء ثني النموذج الأولي - استخدم القطع التجريبية لضبط الانحناءات الدقيقة وتصحيح الارتدادات قبل الإنتاج بكميات كبيرة.

الجوانب المتقدمة والمتغاضى عنها في كثير من الأحيان

يتضمن الانحناء الحديث أكثر من مجرد زوايا وأبعاد. تعرّف على كيفية قيام تقنيات GD&T والأتمتة والتحكم في الوقت الحقيقي برفع مستوى الدقة وموثوقية العملية.

القياس الهندسي للأبعاد الهندسية والتسامح (GD&T) في الأجزاء المثنية

تركز ± التفاوتات المسموح بها التقليدية على الأبعاد الفردية، ولكنها لا تصف كيف محاذاة الميزات ثلاثية الأبعاد. تحدد GD&T العلاقات الوظيفية مثل التسطيح والتعامد والموضع.

مثال على ذلك:

قد تفي الدعامة بتفاوت الانحناء بزاوية ± 1 درجة ولكنها تفشل في التجميع لأن حوافها غير مربعة. من خلال تطبيق رموز GD&T - مثل تعامد 0.2 مم على المسند A - يتحكم المهندسون في المحاذاة الوظيفية الحقيقية.

تضمن GD&T اتساق الشكل والملاءمة والوظيفة بما يتجاوز الحدود الخطية أو الزاويّة البسيطة.

الأتمتة والتعويض في الوقت الحقيقي

تستخدم مكابح الضغط الصناعية 4.0 الآن مكابح الضغط الصناعية 4.0 التحكم في الزاوية ذات الحلقة المغلقة، والماسحات الضوئية الليزرية، وأنظمة التتويج الذكية. تقيس هذه الأنظمة كل انحناء أثناء حدوثه، وتقارن التغذية الراجعة في الوقت الفعلي بالزاوية المبرمجة. ثم تقوم الماكينة بعد ذلك بضبط ضغط الكبش على الفور، وتعويض الاختلافات في السُمك أو الصلابة.

الأبحاث المنشورة في مجلة أنظمة التصنيع (2022) وجدت أن التصحيح الآلي للزاوية قلل من أخطاء الانحناء بمقدار 35% والخردة بمقدار 28%. تعمل هذه التقنية أيضًا على تبسيط تدريب المشغل وتقليل الاعتماد على الحكم اليدوي.

المشكلات الشائعة واستكشاف الأخطاء وإصلاحها

حتى الإعدادات التي تم تكوينها بعناية يمكن أن تفشل في الظروف الحقيقية. تساعد هذه النصائح العملية في تشخيص مشاكل الانحناء الشائعة وتصحيحها بسرعة.

| المشكلة | السبب المحتمل | الحل الموصى به |

|---|---|---|

| زوايا انحناء غير متساوية | تآكل الأداة أو الضغط غير المتناسق | إعادة تجليد القوالب، وإعادة معايرة مكابح الضغط |

| عدم محاذاة الشفة | إزاحة المقياس الخلفي أو خطأ في التثبيت | تحقق من معايرة المقياس والتوازي |

| تشويه الثقب بالقرب من الانحناء | ثقب قريب جداً من خط الانحناء | حافظ على ≥ 2× سمك المادة من الانحناء |

| تناسب تجميع رديء | الخطأ المتراكم متعدد الانحناءات | مراجعة تسلسل الانحناء وترتيبه |

| الارتداد الزائد | مادة عالية المردود عالية المردود | انحن قليلاً أو استخدم طريقة الصقل |

نصيحة: توثيق انحرافات التحمل المتكررة. بمرور الوقت، تصبح بياناتك التاريخية نموذجًا تنبؤيًا لسلوك المواد والماكينة.

خاتمة

إن التحكم في تفاوتات ثني الصفائح المعدنية لا يتعلق بمطاردة الأرقام المثالية - بل يتعلق بهندسة النتائج المتوقعة. من خلال مواءمة التصميم مع قدرات التصنيع، يمكن للفرق تقليل الهدر وتقليل المهل الزمنية والحفاظ على الدقة في كل دفعة إنتاج.

في Shengen، يجمع فريقنا الهندسي بين الأدوات الدقيقة ومكابح الضغط الآلية وأنظمة الجودة الحاصلة على شهادة ISO 9001 لتقديم قطع الصفائح المعدنية ذات التفاوت الدقيق، بدءًا من النماذج الأولية وحتى الإنتاج على نطاق واسع. قم بتحميل ملفات CAD اليوم للحصول على مراجعة مجانية لسوق دبي المالي وتقرير مجاني عن تحسين التحمل في غضون 24 ساعة.

الأسئلة الشائعة

ما هو تفاوت الثني الواقعي لأجزاء الفولاذ المقاوم للصدأ؟

بالنسبة للفولاذ المقاوم للصدأ الذي يقل سمكه عن 2 مم، يمكن عادةً تحقيق ± 1 درجة في الزاوية و± 0.25 مم في طول الحافة.

كيف يمكنني تقليل الارتجاع إلى الخلف؟

قم بزيادة نصف قطر الانحناء، أو قم بزيادة الانحناء قليلاً، أو استخدم طريقة الثني/التبطين مع ضغط تشكيل أعلى.

لماذا تظهر الأجزاء متعددة الانحناءات انحرافات أكبر؟

تقدم كل عملية ثني أخطاء صغيرة تتراكم. راجع تسلسل الثني واستخدم التشكيل القائم على التركيبات لضمان الاتساق.

ما هي المعايير التي تغطي تفاوتات الانحناء؟

تحدد المواصفة القياسية ISO 2768-1/2 وDIN 6935 التفاوتات المسموح بها الخطية والزاوية العامة للأجزاء المصنعة.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.