Разница в один градус при изгибе листового металла может показаться крошечной, но при сборке она может означать незакрывающуюся дверь или несовпадение отверстий в кронштейне. Исследования, проведенные в производственных цехах, показывают, что более 60% переделок в сборках из листового металла связано с неточным изгибом или плохо определенными допусками.

Допуск на изгиб определяет допустимые отклонения между проектированием и производством. Он связывает идеальный чертеж CAD с физическими ограничениями реальных материалов, инструментов и операторов. Идеальная точность невозможна - каждый изгиб растягивает, сжимает и слегка изменяет металл. Цель - контролируемая последовательность, а не совершенство.

В этом руководстве по проектированию мы рассмотрим, как работают допуски, что на них влияет и как проектировать детали из листового металла, которые подходят, функционируют и эффективно производятся.

Понимание допусков на гибку листового металла

Допуск на изгиб определяет, насколько допустимо отклонение угла изгиба или длины фланца после формовки. Например, при проектировании 90° после формовки может получиться 89° или 91°. Эта разница в ±1° и есть диапазон допуска.

Хорошо определенные допуски предотвращают дорогостоящие несоответствия между деталями. Они также позволяют инженерам прогнозировать достижимое качество до начала производства. Без них два поставщика могут изготовить идентичные чертежи, но при этом поставить несовместимые узлы.

В таких прецизионных отраслях, как производство медицинских приборов, корпусов аккумуляторных батарей для электромобилей и промышленная автоматизация, стабильные допуски обеспечивают бесперебойную сборку и долговременную надежность.

Распространенные виды допусков на изгиб

| Тип | Описание | Типичный диапазон | Приложение |

|---|---|---|---|

| Angular | Допустимое отклонение угла изгиба | ±1° - ±2° | Определяет геометрию детали |

| Линейный (фланец) | Изменение расстояния от линии сгиба до края | ±0,25 мм (±0,010 дюйма) | Регулировка и выравнивание |

| Кумулятивный | Суммарная ошибка по нескольким изгибам | ±0,5 - ±1,0 мм в целом | Влияет на сборку корпуса |

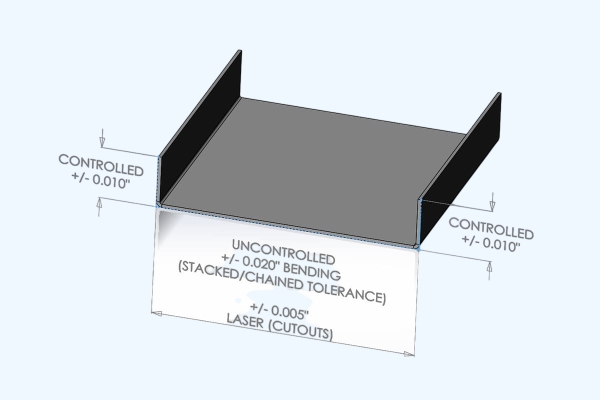

Каждый изгиб вносит свои коррективы, и соблюдение допусков становится критически важным в корпусах или шасси с несколькими изгибами. Например, пять изгибов с отклонениями ±0,25 мм каждый могут привести к смещению на 1,25 мм на последнем фланце - достаточно, чтобы неправильно совместить монтажные отверстия.

Совет инженера: Определите габаритные размеры как "контролируемые", а второстепенные изгибы - как "только для справки", чтобы избежать ненужных нагромождений.

Почему более жесткие допуски не всегда лучше?

Очень соблазнительно указать наименьший возможный диапазон, думая, что это гарантирует качество. На самом деле чрезмерно жесткие допуски увеличивают затраты, замедляют производство и повышают процент брака. Для достижения ±0,1 мм вместо ±0,25 мм могут потребоваться специальные штампы, более низкая скорость формовки и 100 проверок %.

Согласно исследованиям стоимости производства, сокращение ширины допуска в два раза может увеличить производственные затраты на 30-50%. Вместо того чтобы гнаться за нулевым отклонением, стремитесь к функциональным допускам - жестким там, где это важно, и расслабленным там, где это не так.

Пример:

- Фланец для монтажа печатной платы → ±0,15 мм (критическая посадка)

- Внешний край крышки → ±0,5 мм (только для эстетических целей)

Ключевые факторы, влияющие на допуски при гибке

Точность гибки зависит от многих переменных, выходящих за рамки чертежа. Здесь мы рассмотрим, как поведение материала, точность инструмента и контроль процесса определяют достижимые результаты.

Свойства материала

Состав материала и температура в значительной степени определяют точность изгиба листа.

- Алюминий 5052-H32 показывает отклонение на 2-3°.

- Мягкая сталь (CRS) в среднем 1°-1,5°.

- Нержавеющая сталь 304 может отклоняться на 3°-5°, особенно на малых радиусах.

Отпрянуть растет с увеличением прочности на разрыв. Для получения стабильных результатов изгибайте поперек зерна; изгиб параллельно зерну увеличивает риск растрескивания и разброс углов до 40%.

Совет дизайнера: Если в вашем проекте используется несколько материалов, заблаговременно составьте матрицу тестовых изгибов, чтобы определить базовые коэффициенты K для каждого типа листов.

Толщина и радиус изгиба

Чем толще материал, тем сложнее контролировать деформацию. Малый внутренний радиус (< 1× толщина) концентрирует напряжение, делая угол менее предсказуемым. При 1T (радиус = толщина) большинство металлов дают надежные результаты; при ≥ 2T риск растрескивания снижается, но увеличивается разброс длины фланца.

Эмпирическое руководство:

Каждое увеличение толщины на 0,5 мм может изменить конечный угол изгиба на ≈ 0,2°, если инструмент и давление остаются неизменными. Балансировка соотношения радиуса и толщины на ранней стадии CAD позволяет избежать последующих корректировок на листогибочном прессе.

Инструментальная оснастка и прецизионные листогибочные прессы

Качество инструмента определяет достижимый предел допуска. Современные сервоэлектрические листогибочные прессы с ЧПУ достигают повторяемости угла ±0,5°; старые механические листогибы колеблются в пределах ±2° и более.

Ключевые влияния:

- Ширина штампа и угол наклона пуансона: Слишком узкий - перегиб; слишком широкий - недогиб.

- Износ инструмента: Добавляет ±0,25 мм колебаний с течением времени.

- Калибровка машины: Смещение глубины плунжера на > 0,1 мм может изменить угол на 1°.

DFM Insight: При закупке деталей спрашивайте у поставщиков о типе тормоза и графике калибровки. Ожидайте более жесткой повторяемости от систем с сервоприводом.

Квалификация оператора и переменные настройки

Даже при автоматизации на результат влияют человеческие настройки. Опытные операторы компенсируют разницу в толщине, смазке и температурных сдвигах в разных партиях. Неправильный зажим или неравномерное давление вызывают неравномерные углы по длине изгиба.

Последовательное выравнивание по заднему калибру и пробные гибы перед полным циклом помогают сохранить стабильность размеров. Для критически важных деталей записывайте данные первоначальных испытаний, чтобы корректировать смещения станка в последующих партиях.

Как определить практические допуски?

Установление правильного баланса допусков обеспечивает технологичность и функциональность. Следующие соображения показывают, как определить достижимые пределы и эффективно донести их до изготовителей.

Баланс между проектированием и изготовлением

Разумные допуски обеспечивают работоспособность деталей без увеличения стоимости. Слишком жесткие ограничения увеличивают износ инструмента, время контроля и процент брака. При ослаблении допусков возникает риск плохой посадки и вибрации.

Практические диапазоны по применению:

- Панели бытовой электроники → ±0,25 мм / ±1°.

- Автомобильные кронштейны → ±0,5 мм / ±2°.

- Тяжелые станины → ±1,0 мм / ±3°.

Пример влияния на стоимость:

Уменьшение допуска на фланец с ±0,5 мм до ±0,25 мм обычно увеличивает стоимость изготовления на 30-40 %.

Сначала определите критические для функционирования (CTF) размеры, а затем ослабьте остальные.

Ссылки на отраслевые стандарты

Используйте ISO 2768 или DIN 6935 в качестве общего языка между дизайнером и производителем.

| Класс допуска | Линейный (≤30 мм) | Угловой (°) | Пример использования |

|---|---|---|---|

| Штраф (f) | ±0,1 мм | ±0.5 | Прецизионные узлы |

| Средний (м) | ±0,2 мм | ±1 | Листовой металл |

| Крупный (c) | ±0,5 мм | ±1.5 | Крупные сооружения |

Указание допусков по стандартам предотвращает споры и уточняет ожидания международных поставщиков.

Типичные достижимые диапазоны в современных магазинах

| Особенность | Типичный допуск | Примечания |

|---|---|---|

| Угол изгиба | ±1° | Листогибочный пресс с ЧПУ |

| Длина фланца | ±0,25 мм | ≤ Лист толщиной 1,5 мм |

| Размер многократного изгиба | ±0,5 мм | Кумулятивная ошибка |

| Расстояние от отверстия до изгиба | ±0,25 мм | Критическое выравнивание |

| Общий размер | ±0,75 мм | После формирования |

Включите эти диапазоны в чертежи или технические соглашения, чтобы установить достижимые цели по качеству.

Эффективная передача информации о допусках

Четко обозначьте критические размеры на чертежах - цветовые коды или флажки помогут операторам сосредоточиться на тех местах, где точность важнее всего. Дайте справочные примечания типа "Неконтролируемые размеры ±0,5 мм, если не указано иное". Такой подход позволяет не тратить время на перепроверку малозначимых элементов.

Конструктивные соображения для точного изгиба

Хорошая конструкция минимизирует отклонения еще до начала производства. В этом разделе описаны геометрия, направление зерна и расчеты, которые приводят к последовательным, повторяющимся изгибам.

Избегайте чрезмерных допусков

Задание сверхжестких допусков не всегда повышает качество, а зачастую увеличивает затраты и задержки. Каждые дополнительные 0,1 мм точности могут потребовать специализированной оснастки, снижения скорости формования и дополнительных этапов контроля. Со временем это приводит к снижению производительности и увеличению количества брака.

Стратегия допусков на основе функций помогает сбалансировать точность и стоимость.

- Критические измерения: расстояния между отверстиями и изгибами, сопрягаемые фланцы, уплотнительные поверхности → жесткий контроль (±0,15-0,25 мм).

- Некритичные размеры: декоративные панели, опорные выступы → диапазон расслабления (±0,5-1 мм).

Примечание инженера: Для проекта телекоммуникационного шасси уменьшение допусков на боковые фланцы с ±0,2 мм до ±0,5 мм позволило сократить время установки на 20% без ущерба для посадки и жесткости.

Учет пружинящего отката

Пружинящая обратная связь возникает, когда металл частично возвращается к своей первоначальной форме после сгибания. Угол изгиба "раскрывается", особенно в более твердых материалах. Типичные значения отскока:

| Материал | Типичная пружинящая спинка | Примечания |

|---|---|---|

| Алюминий 5052-H32 | 2°-3° | Высокая эластичность |

| Нержавеющая сталь 304 | 3°-5° | Более выраженный |

| Мягкая сталь (CRS) | 1°-1.5° | Легче управлять |

Методы компенсации:

- Перегиб: Сгибайте немного больше угла цели (например, цель 88° → форма 87°).

- Дно или чеканка: Формование под высоким давлением, которое пластически деформирует зону изгиба, сводя к минимуму восстановление.

- Адаптивное управление ЧПУ: Лазерные датчики реального времени, которые автоматически регулируют глубину плунжера.

Современные сервоэлектрические листогибочные прессы позволяют добиться постоянства ±0,5° благодаря измерению отката пружины в реальном времени, даже при работе со смешанными партиями материалов.

Направление зерна и ось изгиба

Направление прокатки металла напрямую влияет на трещиностойкость и повторяемость.

- Сгибание поперек: Более равномерное растяжение, меньше трещин.

- Сгибание параллельно долевой нити: Повышает риск перелома и отклонения пружины.

Для тонких нержавеющих или высокопрочных сплавов трещины вдоль линии изгиба часто повторяют рисунок зерна. Чтобы избежать этого, всегда указывайте на чертежах направление изгиба - например, "Линия изгиба перпендикулярна направлению прокатки".

Дизайнерский взгляд: В нержавеющем листе 304 (толщина 1,5 мм) изменение ориентации изгиба перпендикулярно зерну позволило сократить изменение угла с ±2,5° до ±1° в ходе испытаний.

Контроль за вычетами и льготами на изгиб

Вычет на изгиб (BD) и изгиб пособие (BA) Расчеты определяют, сколько материала используется в области изгиба - неправильные значения напрямую приводят к ошибкам в длине фланца.

Ключевые формулы:

- BA = (π/180) × Угол изгиба × (R + K × T)

- BD = 2 × длина фланца - длина шляпки

Где:

- р = внутренний радиус изгиба

- T = толщина материала

- K = K-фактор (отношение расположения нейтральной оси к толщине, обычно 0,3-0,5)

Пример:

Для изгиба на 90°, R = 1,5 мм, T = 1,0 мм, K = 0,4 →

BA = (π/180 × 90) × (1,5 + 0,4 × 1,0) ≈ 1,67 мм

Правильное использование BA гарантирует, что длина плоской детали будет равна окончательным размерам, что сократит количество переделок и брака.

Использование обратной связи DFM на ранних этапах проектирования

Прежде чем завершить работу над чертежами деталей, запросите у поставщика анализ возможностей гибки. Изготовители могут предоставить реальные данные, такие как достижимые углы, предпочтительные радиусы и варианты ширины инструмента. Такое сотрудничество позволяет избежать нереалистичных допусков, которые замедляют процесс подготовки предложений и увеличивают стоимость инструмента.

Быстрый совет: При изготовлении прецизионных корпусов привлекайте поставщика к гибке прототипов - используйте пробные образцы для точной настройки BD и коррекции отката перед серийным производством.

Передовые и часто упускаемые из виду аспекты

Современная гибка включает в себя не только углы и размеры. Узнайте, как технологии GD&T, автоматизации и управления в реальном времени повышают точность и надежность процесса.

Геометрические размеры и допуски (GD&T) в гнутых деталях

Традиционные допуски ± сосредоточены на отдельных размерах, но они не описывают как выравнивание элементов в 3D. GD&T определяет функциональные отношения, такие как плоскостность, перпендикулярность и положение.

Пример:

Кронштейн может соответствовать допуску на изгиб ±1°, но не поддаваться сборке из-за того, что его фланцы не квадратные. Применяя символы GD&T - например, перпендикулярность 0,2 мм к базовой точке A - инженеры контролируют истинное функциональное выравнивание.

GD&T обеспечивает согласованность форм, посадок и функций, выходящую за пределы простых линейных или угловых ограничений.

Автоматизация и компенсация в режиме реального времени

В листогибочных прессах Industry 4.0 теперь используются замкнутый контур управления углом, лазерные сканеры и интеллектуальные системы коронки. Эти системы измеряют каждый изгиб по мере его выполнения, сравнивая данные в реальном времени с запрограммированным углом. Затем машина мгновенно регулирует давление плунжера, компенсируя изменения толщины или твердости.

Исследование, опубликованное в журнале Журнал "Производственные системы" (2022) обнаружили, что автоматическая коррекция углов сократила ошибки гибки на 35% и количество брака на 28%. Эта технология также упрощает обучение операторов и снижает зависимость от ручных суждений.

Общие вопросы и устранение неполадок

Даже тщательно настроенные установки могут дать сбой в реальных условиях. Эти практические советы помогут диагностировать и быстро устранить распространенные проблемы с допуском на изгиб.

| Проблема | Вероятная причина | Рекомендуемое решение |

|---|---|---|

| Неравномерные углы изгиба | Износ инструмента или непостоянное давление | Шлифовка матриц, калибровка листогибочного пресса |

| Перекос фланца | Смещение заднего калибра или ошибка зажима | Проверьте калибровку и параллельность манометра |

| Искажение отверстий вблизи изгиба | Отверстие слишком близко к линии сгиба | Не допускайте изгибов толщиной ≥ 2× толщины материала |

| Плохое прилегание при сборке | Накопленная ошибка при многократном изгибе | Обзор последовательности и порядка сгибания |

| Чрезмерная обратная пружина | Материал с высоким пределом текучести | Слегка перегнитесь или используйте метод чеканки |

Совет: Документируйте повторяющиеся отклонения от допусков. Со временем исторические данные превращаются в прогностическую модель поведения материалов и машин.

Заключение

Контроль допусков на гибку листового металла - это не погоня за идеальными цифрами, а разработка предсказуемых результатов. Согласование проектного замысла с производственными возможностями позволяет командам уменьшить количество отходов, сократить время выполнения заказа и поддерживать точность в каждой производственной партии.

В компании Shengen наша команда инженеров сочетает прецизионную оснастку, автоматизированные листогибочные прессы и сертифицированные по ISO 9001 системы качества для создания деталей из листового металла с жесткими допусками - от прототипов до полномасштабного производства. Загрузите свои файлы CAD уже сегодня для получения бесплатного обзора DFM и отчета об оптимизации допусков в течение 24 часов.

Часто задаваемые вопросы

Каков реальный допуск на изгиб для деталей из нержавеющей стали?

Для нержавеющей стали толщиной менее 2 мм обычно достигается ±1° по углу и ±0,25 мм по длине фланца.

Как уменьшить пружинистость?

Увеличьте радиус изгиба, немного перегните или используйте донцевание/обжатие с более высоким давлением формовки.

Почему детали с несколькими изгибами имеют большие отклонения?

Каждый изгиб вносит небольшие ошибки, которые накапливаются. Пересмотрите последовательность изгибов и используйте формовку на основе приспособлений для обеспечения последовательности.

Какие стандарты распространяются на допуски на изгиб?

ISO 2768-1/2 и DIN 6935 определяют общие линейные и угловые допуски для изготовленных деталей.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.