Uma diferença de um grau numa dobra de chapa metálica pode parecer minúscula, mas na montagem pode significar uma porta que não fecha ou um orifício de suporte que já não está alinhado. Estudos realizados em oficinas de fabrico mostram que mais de 60% de retrabalho em montagens de chapas metálicas resulta de uma dobragem incorrecta ou de tolerâncias mal definidas.

A tolerância de dobragem define a variação permitida entre o projeto e a produção. Estabelece a ligação entre o desenho CAD ideal e os limites físicos dos materiais, ferramentas e operadores reais. A precisão perfeita é impossível - cada dobra estica, comprime e altera ligeiramente o metal. O objetivo é a consistência controlada, não a perfeição.

Neste guia de engenharia, vamos explorar como funcionam as tolerâncias, o que as afecta e como conceber peças de chapa metálica que se ajustem, funcionem e sejam fabricadas de forma eficiente.

Compreender as tolerâncias de dobragem de chapa metálica

Uma tolerância de dobragem especifica o desvio aceitável num ângulo de dobragem ou comprimento de flange após a conformação. Por exemplo, um desenho de 90° pode resultar em 89° ou 91° depois de formado. Essa diferença de ±1° é o intervalo de tolerância.

Tolerâncias bem definidas evitam dispendiosas incompatibilidades entre peças. Também permitem que os engenheiros prevejam a qualidade alcançável antes do início da produção. Sem elas, dois fornecedores poderiam fabricar desenhos idênticos, mas entregar conjuntos que não se alinham.

Em indústrias de precisão, tais como dispositivos médicos, caixas de baterias EV e automação industrial, as tolerâncias consistentes garantem uma montagem sem problemas e fiabilidade a longo prazo.

Tipos comuns de tolerâncias de dobragem

| Tipo | Descrição | Faixa Típica | Aplicação |

|---|---|---|---|

| Angular | Desvio admissível no ângulo de curvatura | ±1° - ±2° | Define a geometria da peça |

| Linear (Flange) | Variação da distância entre a linha de curvatura e a aresta | ±0,25 mm (±0,010 in) | Ajuste e alinhamento dos controlos |

| Acumulado | Erro total em várias curvas | ±0,5 - ±1,0 mm em geral | Afecta a montagem do armário |

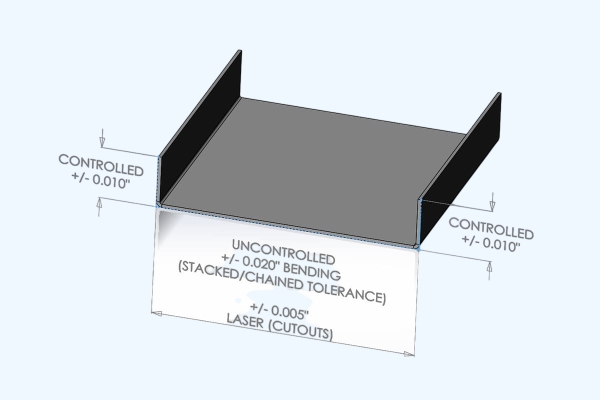

Cada dobra acrescenta variação, e o empilhamento de tolerâncias torna-se crítico em caixas ou chassis com várias dobras. Por exemplo, cinco curvas com ±0,25 mm cada podem causar um deslocamento de 1,25 mm no último flange - o suficiente para desalinhar os furos de montagem.

Dica do engenheiro: Definir as dimensões gerais como caraterísticas "controladas" e registar as curvas secundárias como "apenas referência" para evitar empilhamento desnecessário.

Porque é que as tolerâncias mais apertadas nem sempre são melhores?

É tentador especificar o intervalo mais pequeno possível, pensando que isso garante a qualidade. Na realidade, as tolerâncias demasiado apertadas aumentam os custos, abrandam a produção e aumentam as taxas de refugo. Alcançar ±0,1 mm em vez de ±0,25 mm pode exigir matrizes especiais, velocidades de conformação mais lentas e 100 inspecções %.

De acordo com estudos de custos de fabrico, reduzir a largura da tolerância para metade pode aumentar os custos de produção em 30-50%. Em vez de perseguir o desvio zero, procure tolerâncias baseadas na função - apertadas onde é crítico, relaxadas onde não é.

Exemplo:

- Flange de montagem da placa de circuito impresso → ±0,15 mm (ajuste crítico)

- Borda da tampa exterior → ±0,5 mm (apenas estética)

Principais factores que afectam as tolerâncias de dobragem

A precisão da dobragem depende de muitas variáveis para além do desenho. Aqui, exploramos a forma como o comportamento do material, a precisão das ferramentas e o controlo do processo determinam os resultados que podem ser alcançados.

Propriedades dos materiais

A composição do material e a têmpera determinam em grande medida a precisão com que uma chapa se pode dobrar.

- Alumínio 5052-H32 apresenta um retorno elástico de cerca de 2-3°.

- Aço macio (CRS) média de 1°-1,5°.

- Aço inoxidável 304 pode refletir-se em 3°-5°, especialmente em raios pequenos.

Primavera de volta cresce com a resistência à tração. Dobrar ao longo do grão para obter resultados consistentes; dobrar paralelamente ao grão aumenta o risco de fissuração e a variação do ângulo até 40%.

Sugestão de design: Se o seu projeto envolver vários materiais, crie uma matriz de dobras de teste antecipadamente para estabelecer os factores K de base para cada tipo de folha.

Espessura e raio de curvatura

Quanto mais espesso for o material, mais difícil é controlar a deformação. Um raio interior pequeno (< 1× espessura) concentra a tensão, tornando o ângulo menos previsível. A 1T (raio = espessura), a maioria dos metais produz resultados fiáveis; a ≥ 2T, o risco de fissuração diminui, mas a variação no comprimento da flange aumenta.

Orientação empírica:

Cada aumento de 0,5 mm na espessura pode alterar o ângulo de curvatura final em ≈ 0,2°, se a ferramenta e a pressão permanecerem constantes. Equilibrar a relação raio/espessura no início do CAD evita correcções posteriores na prensa dobradeira.

Ferramentas e prensas de precisão

A qualidade da ferramenta define o limite máximo de tolerância que pode ser alcançado. As modernas prensas dobradeiras servo-eléctricas CNC atingem uma repetibilidade angular de ±0,5°; as prensas mecânicas mais antigas flutuam ±2° ou mais.

Principais influências:

- Largura da matriz e ângulo de punção: Demasiado estreito = dobragem excessiva; demasiado largo = deformação insuficiente.

- Desgaste da ferramenta: Adiciona uma variação de ±0,25 mm ao longo do tempo.

- Calibração da máquina: Um desvio da profundidade do aríete de > 0,1 mm pode alterar o ângulo em 1°.

DFM Insight: Ao adquirir peças, perguntar aos fornecedores sobre o tipo de travão e o calendário de calibração. Esperar uma repetibilidade mais rigorosa dos sistemas servo-acionados.

Habilidade do operador e variáveis de configuração

Mesmo com a automatização, a configuração humana afecta o resultado. Os operadores experientes compensam as diferenças de espessura de lote para lote, a lubrificação e as mudanças de temperatura. Uma fixação incorrecta ou uma pressão desigual provoca ângulos não uniformes ao longo do comprimento da dobra.

O alinhamento consistente da bitola traseira e as dobras de teste antes de execuções completas ajudam a manter a estabilidade dimensional. Para peças críticas, registe os dados do teste inicial para ajustar os desvios da máquina em lotes futuros.

Como especificar as tolerâncias práticas?

A definição do equilíbrio correto das tolerâncias garante a capacidade de fabrico e a funcionalidade. As seguintes ideias mostram como definir limites alcançáveis e comunicá-los eficazmente com os fabricantes.

Equilíbrio entre conceção e fabrico

Uma tolerância razoável garante o funcionamento das peças sem aumentar os custos. Limites demasiado apertados aumentam o desgaste da ferramenta, o tempo de inspeção e a taxa de rejeição. Tolerâncias relaxadas arriscam problemas de mau ajuste e vibração.

Intervalos práticos por aplicação:

- Painéis de eletrónica de consumo → ±0,25 mm / ±1°.

- Suportes para automóveis → ±0,5 mm / ±2°.

- Armações de máquinas pesadas → ±1,0 mm / ±3°.

Exemplo de impacto nos custos:

A redução de uma tolerância de flange de ±0,5 mm para ±0,25 mm normalmente aumenta o custo de fabricação em 30-40 %.

Definir primeiro as dimensões críticas para a função (CTF); afrouxar o resto.

Referência a normas do sector

Utilizar a norma ISO 2768 ou DIN 6935 como linguagem partilhada entre o projetista e o fabricante.

| Classe de tolerância | Linear (≤30 mm) | Angular (°) | Caso de utilização |

|---|---|---|---|

| Coima (f) | ±0,1 mm | ±0.5 | Montagens de precisão |

| Médio (m) | ±0,2 mm | ±1 | Chapas metálicas gerais |

| Grosso (c) | ±0,5 mm | ±1.5 | Grandes estruturas |

A definição de tolerâncias por norma evita litígios e clarifica as expectativas dos fornecedores internacionais.

Intervalos típicos alcançáveis em lojas modernas

| Recurso | Tolerância típica | Notas |

|---|---|---|

| Ângulo de curvatura | ±1° | Prensa dobradeira CNC |

| Comprimento da flange | ±0,25 mm | Folha de espessura ≤ 1,5 mm |

| Dimensão de múltiplas curvas | ±0,5 mm | Erro acumulado |

| Distância do furo à dobra | ±0,25 mm | Alinhamento crítico |

| Tamanho total | ±0,75 mm | Após a formação |

Incluir estes intervalos nos desenhos ou acordos técnicos para estabelecer objectivos de qualidade alcançáveis.

Comunicar as tolerâncias de forma eficaz

Marque claramente as dimensões críticas nos desenhos - códigos de cores ou sinalizadores de caraterísticas ajudam os operadores a concentrarem-se onde a precisão é mais importante. Forneça notas de referência como "Dimensões não controladas ±0,5 mm, salvo indicação em contrário." Esta abordagem evita o desperdício de tempo com a verificação excessiva de caraterísticas de baixo impacto.

Considerações de conceção para uma dobragem precisa

Um bom projeto minimiza a variação antes mesmo de começar a produção. Esta secção descreve a geometria, a direção do grão e os cálculos que conduzem a curvas consistentes e repetíveis.

Evitar o excesso de tolerância

A especificação de tolerâncias ultra-fixas nem sempre melhora a qualidade - muitas vezes aumenta o custo e o atraso. Cada 0,1 mm adicional de precisão pode exigir ferramentas especializadas, uma velocidade de conformação mais lenta e passos de inspeção adicionais. Com o tempo, isto leva a um menor rendimento e a taxas de rejeição mais elevadas.

Uma estratégia de tolerância baseada na função ajuda a equilibrar a precisão e o custo.

- Dimensões críticas: distâncias entre furos e curvas, flanges de acoplamento, interfaces de vedação → controlo rigoroso (±0,15-0,25 mm).

- Dimensões não críticas: painéis decorativos, patilhas de suporte → intervalo de relaxamento (±0,5-1 mm).

Nota do Engenheiro: Para um projeto de chassis de telecomunicações, o relaxamento das tolerâncias das flanges laterais de ±0,2 mm para ±0,5 mm reduziu o tempo de configuração em 20% sem afetar o ajuste ou a rigidez.

Contabilização do retorno elástico

O retorno elástico ocorre quando o metal regressa parcialmente à sua forma original após a dobragem. O ângulo de dobragem "abre-se", especialmente em materiais mais duros. Valores típicos de retorno:

| Material | Retorno de mola típico | Notas |

|---|---|---|

| Alumínio 5052-H32 | 2°-3° | Elevada elasticidade |

| Aço inoxidável 304 | 3°-5° | Mais pronunciado |

| Aço macio (CRS) | 1°-1.5° | Mais fácil de controlar |

Métodos de compensação:

- Sobredimensionamento: Dobrar ligeiramente para além do ângulo alvo (por exemplo, alvo de 88° → forma para 87°).

- Bottoming ou cunhagem: Conformação a alta pressão que deforma plasticamente a zona de dobragem, minimizando a recuperação.

- Controlo adaptativo CNC: Sensores laser em tempo real que ajustam automaticamente a profundidade do aríete.

As prensas dobradeiras servo-eléctricas modernas podem atingir uma consistência de ±0,5° através da medição em tempo real do retorno elástico, mesmo em lotes de materiais mistos.

Direção do grão e eixo de flexão

A direção de laminagem do metal afecta diretamente a resistência à fissuração e a repetibilidade.

- Dobrar ao longo do grão: Estiramento mais uniforme, menos fissuras.

- Dobragem paralela ao grão: Aumenta o risco de fratura e de variação do retorno elástico.

No caso de ligas finas de aço inoxidável ou de alta resistência, as fissuras ao longo da linha de dobragem traçam frequentemente o padrão de grão. Para evitar isto, especifique sempre a direção da dobragem nos desenhos - por exemplo, "Linha de dobra perpendicular à direção de rolamento."

Visão do design: Em uma chapa de aço inoxidável 304 (1,5 mm de espessura), a mudança da orientação da dobra perpendicular ao grão reduziu a variação do ângulo de ±2,5° para ±1° nos testes.

Dedução e subsídio de dobra de controlo

A dedução da curvatura (BD) e a curvatura subsídio (BA) Os cálculos definem a quantidade de material utilizado na região de dobragem - valores incorrectos causam diretamente erros no comprimento da flange.

Fórmulas-chave:

- BA = (π/180) × Ângulo de curvatura × (R + K × T)

- BD = 2 × comprimento do flange - comprimento do plano

Onde:

- R = raio de curvatura interior

- T = espessura do material

- K = Fator K (relação entre a localização do eixo neutro e a espessura, normalmente 0,3-0,5)

Exemplo:

Para uma curva de 90°, R = 1,5 mm, T = 1,0 mm, K = 0,4 →

BA = (π/180 × 90) × (1,5 + 0,4 × 1,0) ≈ 1,67 mm

A utilização da BA correta assegura que o comprimento do padrão plano é igual às dimensões finais formadas - reduzindo o retrabalho e o desperdício.

Utilização do feedback DFM na conceção inicial

Antes de finalizar os desenhos das peças, solicite uma análise da capacidade de dobragem ao seu fornecedor. Os fabricantes podem fornecer dados reais, tais como ângulos alcançáveis, raios preferidos e opções de largura da ferramenta. Esta colaboração evita suposições de tolerância irrealistas que atrasam a cotação e aumentam o custo das ferramentas.

Dica rápida: Para armários de precisão, envolva o seu fornecedor durante a dobragem de protótipos - utilize peças de teste para afinar a BD e a correção do retorno elástico antes da produção em massa.

Aspectos avançados e muitas vezes negligenciados

A dobragem moderna envolve mais do que ângulos e dimensões. Saiba como as tecnologias de GD&T, automação e controlo em tempo real aumentam a precisão e a fiabilidade do processo.

Dimensionamento Geométrico e Tolerância (GD&T) em peças dobradas

As tolerâncias ± tradicionais centram-se em dimensões individuais, mas não descrevem como as caraterísticas alinham-se em 3D. A GD&T define relações funcionais como a planeza, a perpendicularidade e a posição.

Exemplo:

Um suporte pode cumprir a tolerância de curvatura de ±1° mas falhar a montagem porque as suas flanges não estão quadradas. Ao aplicar símbolos GD&T - como a perpendicularidade de 0,2 mm ao ponto de referência A - os engenheiros controlam o verdadeiro alinhamento funcional.

A GD&T assegura a consistência da forma, do ajuste e da função para além dos simples limites lineares ou angulares.

Automatização e compensação em tempo real

As prensas dobradeiras da Indústria 4.0 utilizam agora controlo de ângulo em circuito fechado, scanners a laser e sistemas de coroamento inteligentes. Estes sistemas medem cada dobra à medida que esta acontece, comparando o feedback em tempo real com o ângulo programado. A máquina ajusta então instantaneamente a pressão do cilindro, compensando as variações de espessura ou dureza.

Investigação publicada na revista Jornal de Sistemas de Fabrico (2022) constatou que a correção automática do ângulo reduziu os erros de dobragem em 35% e o refugo em 28%. Esta tecnologia também simplifica a formação do operador e reduz a dependência da avaliação manual.

Problemas comuns e resolução de problemas

Mesmo as configurações cuidadosamente efectuadas podem falhar em condições reais. Estas dicas práticas ajudam a diagnosticar e a corrigir rapidamente problemas comuns de tolerância à flexão.

| Problema | Causa provável | Solução recomendada |

|---|---|---|

| Ângulos de curvatura irregulares | Desgaste da ferramenta ou pressão inconsistente | Reenfiar as matrizes, recalibrar a prensa dobradeira |

| Desalinhamento da flange | Desvio do contra-indicador ou erro de fixação | Verificar a calibração e o paralelismo do calibre |

| Distorção do furo perto da curva | Furo demasiado próximo da linha de curvatura | Manter ≥ 2× a espessura do material da dobra |

| Montagem deficiente | Erro acumulado de várias curvas | Rever a sequência e a ordem das dobras |

| Retorno elástico excessivo | Material com elevado limite de elasticidade | Dobrar ligeiramente ou utilizar o método de cunhagem |

Dica: Documentar os desvios de tolerância recorrentes. Com o tempo, os seus dados históricos tornam-se num modelo preditivo do comportamento do material e da máquina.

Conclusão

O controlo das tolerâncias de dobragem de chapa metálica não se trata de perseguir números perfeitos - trata-se de criar resultados previsíveis. Ao alinhar a intenção do design com a capacidade de fabrico, as equipas podem reduzir o desperdício, encurtar os prazos de entrega e manter a precisão em todos os lotes de produção.

Na Shengen, a nossa equipa de engenharia combina ferramentas de precisão, prensas automáticas e sistemas de qualidade com certificação ISO 9001 para fornecer peças de chapa metálica com tolerâncias apertadas - desde protótipos até à produção em grande escala. Carregue hoje os seus ficheiros CAD para uma análise DFM gratuita e um relatório de otimização de tolerância no prazo de 24 horas.

FAQs

Qual é uma tolerância de dobragem realista para peças de aço inoxidável?

Para aço inoxidável com menos de 2 mm de espessura, é normalmente possível obter ±1° no ângulo e ±0,25 mm no comprimento da flange.

Como é que posso reduzir o retorno elástico?

Aumentar o raio de curvatura, dobrar ligeiramente em excesso, ou utilizar o fundo/coquilha com uma pressão de formação mais elevada.

Porque é que as peças com várias curvas apresentam desvios maiores?

Cada dobra introduz pequenos erros que se vão acumulando. Reveja a sequência de dobragem e utilize a conformação baseada em dispositivos para garantir a consistência.

Que normas abrangem as tolerâncias de dobragem?

A ISO 2768-1/2 e a DIN 6935 definem tolerâncias lineares e angulares gerais para peças fabricadas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.