Czy często mylisz pojęcia "pleśń" i "śmierć"? Wiele osób tak. Ta pomyłka może powodować problemy podczas zamawiania części lub rozmów z producentami. Użycie niewłaściwego terminu może prowadzić do opóźnień lub błędów. Zrozumienie różnicy między tymi dwoma ważnymi narzędziami pomaga.

Forma kształtuje głównie stopione lub miękkie materiały w ustaloną formę. Typowe przykłady obejmują formowanie wtryskowe i odlewanie. Z kolei matryca służy do precyzyjnego cięcia, tłoczenia lub kształtowania blachy. Oba narzędzia pomagają w wydajnym tworzeniu produktów, ale działają z różnymi materiałami i metodami.

Chociaż formy i matryce mogą wyglądać podobnie, ich role są bardzo różne. Znajomość tych różnic może pomóc w mądrzejszym projektowaniu i oszczędzaniu pieniędzy. Przyjrzyjmy się bliżej każdemu narzędziu.

Czym jest pleśń?

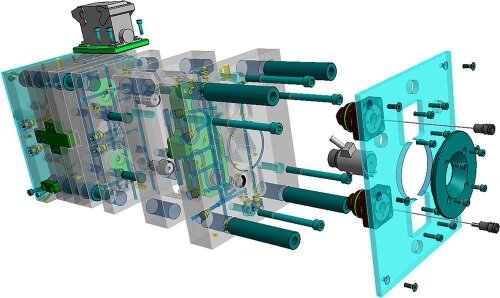

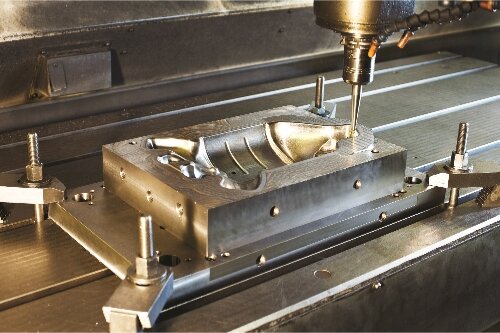

Forma to narzędzie lub wydrążona forma, która nadaje materiałom określony kształt. Formy są powszechnie stosowane w procesach produkcyjnych, takich jak formowanie wtryskowe, odlewanie lub formowanie tłoczne. Określają one kształt, rozmiar i szczegóły powierzchni części, zapewniając wnękę, w której materiał - taki jak plastik, guma lub metal - jest wylewany, wtryskiwany lub prasowany.

Główne funkcje i przeznaczenie formy

Głównym zadaniem formy jest przekształcenie surowego materiału w gotowy produkt o ustalonym kształcie. Formy kontrolują rozmiar, kształt i cechy powierzchni części. Często mają one wgłębienia, które pasują do negatywu produktu końcowego.

Formy pomagają również w zarządzaniu chłodzeniem i teksturą powierzchni. Umożliwiają one konsekwentne wytwarzanie złożonych kształtów, które byłyby trudne lub kosztowne do wykonania przy użyciu samej obróbki skrawaniem.

Procesy wykorzystujące formy

W zależności od materiału, rozmiaru części, wielkości produkcji i wymaganej dokładności stosowane są różne metody formowania.

Formowanie wtryskowe

Formowanie wtryskowe jest jedną z najpopularniejszych metod. Stopiony plastik jest wtłaczany do gniazda formy pod wysokim ciśnieniem. Po ostygnięciu forma otwiera się, a część jest wyrzucana.

Metoda ta pozwala na produkcję dużych części o skomplikowanych kształtach i wąskich tolerancjach. Jest często stosowana w przypadku produktów konsumenckich, części samochodowych i obudów elektronicznych.

Formowanie z rozdmuchiwaniem

Formowanie z rozdmuchiwaniem tworzy puste przedmioty, takie jak butelki i pojemniki. Podgrzana plastikowa rurka, zwana parisonem, jest umieszczana w formie. Powietrze jest wdmuchiwane do rurki, która rozszerza się, wypełniając wnękę.

Po schłodzeniu forma otwiera się, uwalniając wydrążoną część. Metoda ta dobrze sprawdza się w szybkim wytwarzaniu lekkich pustych części.

Formowanie tłoczne

Formowanie tłoczne jest stosowane do gumy i termoutwardzalnych tworzyw sztucznych. Wstępnie odmierzony materiał jest umieszczany w rozgrzanej formie. Forma zamyka się i wywiera nacisk, aż materiał uformuje się.

Metoda ta jest dobra dla mocnych, trwałych części, takich jak uszczelki, uszczelnienia i komponenty samochodowe. Zapewnia wysoką dokładność i radzi sobie z twardymi materiałami.

Typowe materiały używane do produkcji form

Formy muszą być odporne na ciepło, ciśnienie i wielokrotne użycie. Typowe materiały obejmują:

- Stal narzędziowa: Twardy, wytrzymały i odporny na zużycie. Idealny do produkcji wielkoseryjnej. Drogie, ale trwałe.

- Stal hartowana: Doskonała trwałość i wysokie wymagania produkcyjne. Dobrze radzi sobie z wysoką temperaturą i ciśnieniem.

- Aluminium: Lekki i łatwy w obróbce. Najlepsze do prototypów i małych serii.

- Stopy berylu i miedzi: Zapewnia doskonały transfer ciepła. Używany w specjalistycznych formach do szybkiego chłodzenia.

Co to jest matryca?

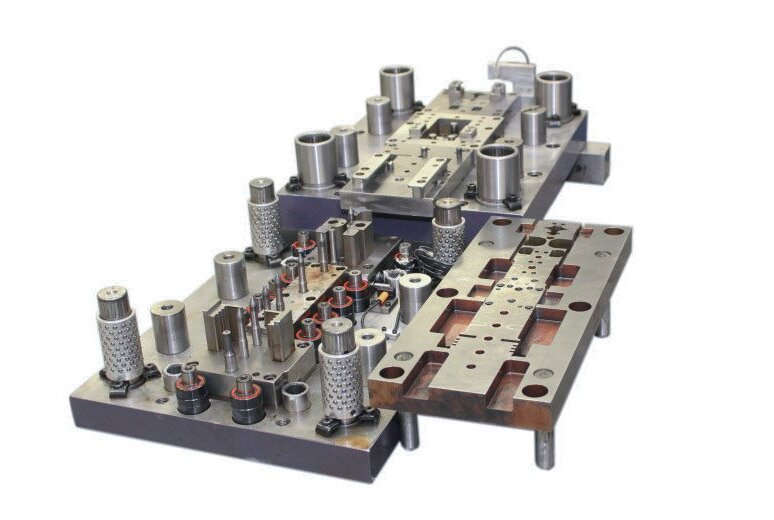

Matryce to specjalistyczne narzędzia używane do cięcia, kształtowania lub formowania materiałów - zazwyczaj metalu - poprzez tłoczenie, kucie, wytłaczanie lub wykrawanie. Ich działanie polega na wywieraniu wysokiego ciśnienia na materiał, zmuszając go do przyjęcia kształtu matrycy.

Główne funkcje i przeznaczenie matrycy

Główną funkcją matrycy jest kształtowanie lub cięcie materiału do pożądanej formy. Matryce często współpracują z prasami, które wywierają duży nacisk. Tworzą one precyzyjne cięcia, zagięcia lub odciski na blasze, drucie lub innych materiałach stałych.

Dobrze zaprojektowana matryca zapewnia spójność, zmniejsza ilość odpadów i zwiększa szybkość produkcji. Jej celem jest dostarczanie dokładnych, powtarzalnych wyników w produkcji wielkoseryjnej.

Procesy wykorzystujące matryce

Matryce są wykorzystywane w wielu procesach formowania. Każda metoda wywiera inny nacisk w celu uzyskania pożądanego kształtu.

Cechowanie

Cechowanie tłoczy blachę pomiędzy stemplem a matrycą w celu uformowania kształtów, otworów lub wzorów. Jest to szybki proces nadający się do produkcji wielkoseryjnej, wytwarzający części takie jak wsporniki, panele i pokrywy o stałej jakości.

Kucie

Kucie wykorzystuje matryce do kształtowania rozgrzanego metalu pod ekstremalnym ciśnieniem. Materiał jest ściskany we wnęce matrycy, tworząc mocne i trwałe części. Części kute, takie jak koła zębate, wały i elementy złączne, często mają wyższą wytrzymałość niż elementy odlewane lub obrabiane maszynowo.

Wyrzucenie

W wytłaczanieMateriał jest wtłaczany przez otwór matrycy w celu utworzenia długich części o jednolitym przekroju. Typowe przykłady obejmują profile aluminiowe, rury i pręty. Matryce do wytłaczania muszą być wystarczająco wytrzymałe, aby poradzić sobie z dużymi naprężeniami przy jednoczesnym zachowaniu precyzyjnych wymiarów.

Typowe materiały używane do produkcji matryc

Matryce muszą wytrzymywać duże obciążenia, powtarzające się uderzenia i wysokie temperatury. Typowe materiały obejmują:

- Stal narzędziowa: Twarda, trwała i odporna na zużycie. Idealne do produkcji wielkoseryjnej.

- Stal szybkotnąca: Zaprojektowany do zastosowań związanych z cięciem. Zapewnia długą żywotność przy dużych prędkościach.

- Wkładki z węglików spiekanych: Stosowany w celu wydłużenia żywotności matrycy i utrzymania precyzji. Często dodawane do krytycznych obszarów.

- Aluminium: Lekkie i łatwiejsze w obróbce. Odpowiednie do matryc krótkoseryjnych lub prototypowych.

Kluczowe różnice między formą a matrycą

Formy i matryce to narzędzia, które kształtują surowce, ale działają zupełnie inaczej. Porównajmy te narzędzia obok siebie.

Funkcja i zastosowanie

Forma kształtuje materiał poprzez wypełnienie wnęki. Materiał - zwykle płynny lub zmiękczony - chłodzi się lub twardnieje wewnątrz formy. Formy są najczęściej używane do odlewania tworzyw sztucznych, gumy, szkła, a czasem metali. Są idealne do tworzenia złożonych kształtów 3D o gładkich powierzchniach.

Matryca formuje lub tnie materiał przy użyciu siły. Pracuje ona na materiale stałym, takim jak blacha lub kęsy, wywierając nacisk w celu zginania, tłoczenia, ścinania lub ściskania. Matryce są stosowane w produkcji blach, formowaniu drutu, kuciu i wytłaczaniu. Kształtują one materiał mechanicznie, zamiast wypełniać wnękę.

Proces produkcji

Procesy formowania obejmują wtryskiwanie, rozdmuchiwanie, prasowanie i odlewanie. Polegają one na podgrzaniu materiału, wtłoczeniu go do formy i pozostawieniu do ostygnięcia lub utwardzenia. Formy są najlepsze do produkcji dużych ilości identycznych części o szczegółowych kształtach.

Procesy oparte na matrycach obejmują tłoczenie, kucie, ciągnienie i wytłaczanie. Wykorzystują one prasy lub młoty do kształtowania stałego materiału. Matryce są idealne do szybkich operacji i mocnych, trwałych części. Podczas gdy formy działają ze zmiękczonym materiałem, matryce działają poprzez odkształcanie stałego materiału.

Materiały i trwałość

Formy są zwykle wykonane z hartowanej stali, aluminium lub stopów miedzi. Formy stalowe są trwalsze i nadają się do produkcji wielkoseryjnej, ale kosztują więcej. Formy aluminiowe są tańsze i łatwiejsze w obróbce, odpowiednie do prototypowania i małych serii.

Powierzchnie te są narażone na większe naprężenia, więc wymagają twardszych materiałów. Najczęściej wybierane są stale narzędziowe, stale szybkotnące i płytki z węglików spiekanych. Są one odporne na zużycie, odkształcenia i pękanie pod dużym naciskiem. Matryce zazwyczaj wymagają mocniejszych materiałów niż formy.

Wielkość produkcji i koszty

Formy, zwłaszcza stalowe, są drogie w produkcji, ale pozwalają zaoszczędzić koszty w produkcji masowej. Raz wykonana forma może produkować tysiące lub miliony identycznych części. Formy aluminiowe dobrze sprawdzają się w przypadku małych serii lub prototypów.

Te matryce również wymagają znacznych inwestycji, ale są opłacalne w przypadku dużych serii części blaszanych. Koszt jednej części spada wraz ze wzrostem wielkości produkcji. Matryce są lepsze do płaskich lub prostych części, podczas gdy formy nadają się do złożonych kształtów.

Dokładność i tolerancja

Formy zapewniają wysoką dokładność wymiarową i gładkie powierzchnie. Mogą replikować drobne szczegóły, dzięki czemu są powszechne w produktach konsumenckich i urządzeniach medycznych. Chłodzenie może powodować niewielki skurcz, który projektanci muszą uwzględnić.

Matryce te oferują doskonałą dokładność cięcia i formowania. Zachowują one wąskie tolerancje, zwłaszcza podczas tłoczenia i kucia. Zapewniają powtarzalne wyniki, dzięki czemu są niezawodne w przemyśle motoryzacyjnym, lotniczym i innych branżach precyzyjnych.

| Funkcja | Pleśń | Umierać |

|---|---|---|

| Funkcjonować | Kształtuje materiał poprzez wypełnienie wnęki | Kształtuje lub tnie stały materiał przy użyciu siły |

| Aplikacja | Tworzywa sztuczne, guma, szkło, metale odlewnicze | Blacha, drut, kucie, wytłaczanie |

| Proces produkcji | Formowanie wtryskowe, rozdmuchowe, tłoczenie, odlewanie | Tłoczenie, kucie, ciągnienie, wytłaczanie |

| Materiały | Hartowana stal, aluminium, stopy miedzi | Stal narzędziowa, stal szybkotnąca, płytki z węglików spiekanych |

| Trwałość | Obsługa powtarzających się cykli napełniania i chłodzenia | Wytrzymuje duży nacisk i uderzenia |

| Wielkość produkcji | Produkcja wielkoseryjna, możliwe miliony części | Opłacalność w przypadku metalowych części o dużej objętości |

| Dokładność i tolerancja | Wysoka szczegółowość, gładka powierzchnia, możliwy niewielki skurcz | Doskonała kontrola wymiarów, powtarzalna precyzja |

| Koszt | Wysoki koszt początkowy w przypadku form stalowych, niższy w przypadku dużych serii | Wysoki koszt oprzyrządowania, ale wydajny w produkcji masowej |

Którą z nich wybrać?

Wybór między formą a matrycą zależy od materiału, projektu części i wielkości produkcji. Odpowiednie narzędzie zapewnia wydajność, jakość i opłacalność.

Kiedy używać formy?

Używaj form do tworzyw sztucznych, gumy, szkła lub odlewów metalowych. Formy są idealne do części o skomplikowanych kształtach, drobnych detalach lub gładkich powierzchniach. Na przykład formowanie wtryskowe jest idealne dla produktów konsumenckich, części medycznych i obudów elektronicznych.

Formy nadają się również do bardzo dużych produkcji. Gdy forma jest gotowa, może wydajnie produkować miliony identycznych części.

Kiedy używać matrycy?

Użyj matrycy do kształtowania lub cięcia blachy, drutu lub kęsów. Matryce są najlepsze, gdy liczy się wytrzymałość, trwałość i precyzja. Matryce do tłoczenia szybko tworzą wsporniki, pokrywy i obudowy. Matryce do kucia wytwarzają koła zębate, wały i elementy złączne o silnych właściwościach mechanicznych.

Matryce do wytłaczania są używane do produkcji części o jednolitych przekrojach, takich jak rury lub profile konstrukcyjne. Matryce są bardzo opłacalne w przypadku masowej produkcji wytrzymałych, precyzyjnych części metalowych.

Wnioski

Formy i matryce są narzędziami do kształtowania materiałów, ale działają inaczej. Forma formuje płynny lub zmiękczony materiał wewnątrz wnęki, aż do jego stwardnienia, dzięki czemu najlepiej nadaje się do złożonych kształtów 3D i zastosowań związanych z tworzywami sztucznymi lub odlewaniem na dużą skalę. Matryca kształtuje lub tnie stały materiał przy użyciu siły, dzięki czemu idealnie nadaje się do obróbki blachy, kucia, tłoczenia lub wytłaczania.

Jeśli chcesz obniżyć koszty, poprawić jakość i uzyskać odpowiednie rozwiązanie dla swojego projektu, skontaktuj się z nami już dziś aby omówić swoje potrzeby produkcyjne.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.