Różnica jednego stopnia w gięciu blachy może wydawać się niewielka, ale w montażu może oznaczać, że drzwi się nie zamykają lub otwór wspornika nie jest już w jednej linii. Badania przeprowadzone w warsztatach produkcyjnych pokazują, że ponad 60% przeróbek w zespołach blach wynika z niedokładnego gięcia lub źle zdefiniowanych tolerancji.

Tolerancja gięcia określa dopuszczalne odchylenia między projektem a produkcją. Łączy idealny rysunek CAD z fizycznymi ograniczeniami rzeczywistych materiałów, narzędzi i operatorów. Idealna dokładność jest niemożliwa - każde gięcie rozciąga, ściska i nieznacznie zmienia metal. Celem jest kontrolowana spójność, a nie perfekcja.

W tym przewodniku inżynieryjnym zbadamy, jak działają tolerancje, co na nie wpływa i jak projektować części blaszane, które pasują, działają i są wydajne.

Zrozumienie tolerancji gięcia blach

Tolerancja gięcia określa dopuszczalne odchylenie kąta gięcia lub długości kołnierza po formowaniu. Na przykład, projekt 90° może skutkować 89° lub 91° po uformowaniu. Różnica ±1° stanowi zakres tolerancji.

Dobrze zdefiniowane tolerancje zapobiegają kosztownym niedopasowaniom między częściami. Pozwalają również inżynierom przewidzieć osiągalną jakość przed rozpoczęciem produkcji. Bez nich, dwóch dostawców mogłoby wyprodukować identyczne rysunki, ale dostarczyć zespoły, które nie są do siebie dopasowane.

W branżach precyzyjnych, takich jak urządzenia medyczne, obudowy akumulatorów EV i automatyka przemysłowa, stałe tolerancje zapewniają płynny montaż i długoterminową niezawodność.

Typowe rodzaje tolerancji gięcia

| Typ | Opis | Typowy zasięg | Aplikacja |

|---|---|---|---|

| Kątowy | Dopuszczalne odchylenie kąta gięcia | ±1° - ±2° | Definiuje geometrię części |

| Liniowy (kołnierz) | Zmiana odległości od linii gięcia do krawędzi | ±0,25 mm (±0,010 cala) | Dopasowanie i wyrównanie elementów sterujących |

| Łącznie | Całkowity błąd na wielu zakrętach | ±0,5 - ±1,0 mm łącznie | Wpływa na montaż obudowy |

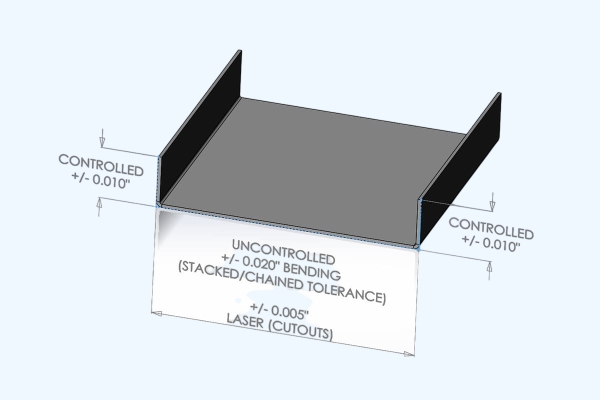

Każde zagięcie dodaje zmienności, a tolerancja staje się krytyczna w obudowach lub podwoziach z wieloma zagięciami. Na przykład, pięć zagięć o ±0,25 mm każde może spowodować przesunięcie o 1,25 mm na ostatnim kołnierzu - wystarczająco dużo, aby źle ustawić otwory montażowe.

Wskazówka inżyniera: Zdefiniuj ogólne wymiary jako cechy "kontrolowane" i zwróć uwagę na dodatkowe zagięcia jako "tylko odniesienie", aby uniknąć niepotrzebnych spiętrzeń.

Dlaczego ściślejsze tolerancje nie zawsze są lepsze?

Kuszące jest określenie najmniejszego możliwego zakresu, myśląc, że gwarantuje to jakość. W rzeczywistości zbyt wąskie tolerancje zwiększają koszty, spowalniają produkcję i zwiększają ilość odpadów. Osiągnięcie ±0,1 mm zamiast ±0,25 mm może wymagać specjalnych matryc, wolniejszych prędkości formowania i kontroli 100 %.

Według badań kosztów produkcji, zmniejszenie szerokości tolerancji o połowę może zwiększyć koszty produkcji o 30-50%. Zamiast dążyć do zerowego odchylenia, należy dążyć do tolerancji opartych na funkcji - wąskich tam, gdzie jest to krytyczne, luźnych tam, gdzie nie jest to konieczne.

Przykład:

- Kołnierz montażowy płytki drukowanej → ±0,15 mm (dopasowanie krytyczne)

- Zewnętrzna krawędź pokrywy → ±0,5 mm (tylko estetyczna)

Kluczowe czynniki wpływające na tolerancje gięcia

Dokładność gięcia zależy od wielu zmiennych wykraczających poza rysunek. Tutaj zbadamy, w jaki sposób zachowanie materiału, precyzja oprzyrządowania i kontrola procesu determinują osiągalne wyniki.

Właściwości materiału

Skład materiału i temperament w dużej mierze decydują o tym, jak dokładnie blacha może się zginać.

- Aluminium 5052-H32 wykazuje około 2-3° sprężynowania.

- Stal miękka (CRS) średnio 1°-1,5°.

- Stal nierdzewna 304 może odbić się o 3°-5°, szczególnie na małych promieniach.

Odskoczyć rośnie wraz z wytrzymałością na rozciąganie. Gięcie w poprzek włókien zapewnia spójne wyniki; gięcie równoległe do włókien zwiększa ryzyko pękania i zmiany kąta nawet o 40%.

Wskazówka projektowa: Jeśli projekt obejmuje wiele materiałów, należy wcześnie utworzyć macierz zgięć testowych, aby ustalić podstawowe współczynniki K dla każdego typu arkusza.

Grubość i promień gięcia

Im grubszy materiał, tym trudniej jest kontrolować deformację. Mały promień wewnętrzny (< 1× grubość) koncentruje naprężenia, przez co kąt jest mniej przewidywalny. Przy 1T (promień = grubość) większość metali daje wiarygodne wyniki; przy ≥ 2T ryzyko pęknięcia spada, ale wzrasta zmienność długości kołnierza.

Wytyczne empiryczne:

Każdy wzrost grubości o 0,5 mm może zmienić końcowy kąt gięcia o ≈ 0,2°, jeśli narzędzie i ciśnienie pozostają stałe. Zrównoważenie stosunku promienia do grubości na wczesnym etapie projektowania CAD pozwala uniknąć późniejszych korekt na prasie krawędziowej.

Precyzja oprzyrządowania i prasy krawędziowej

Jakość narzędzia określa osiągalny pułap tolerancji. Nowoczesne serwoelektryczne prasy krawędziowe CNC osiągają powtarzalność kąta ±0,5°; starsze prasy mechaniczne wahają się w granicach ±2° lub więcej.

Kluczowy wpływ:

- Szerokość matrycy i kąt stempla: Zbyt wąski = nadmierne zginanie; zbyt szeroki = niedostateczne formowanie.

- Zużycie narzędzia: Dodaje ±0,25 mm zmienności w czasie.

- Kalibracja maszyny: Przesunięcie głębokości ramienia o > 0,1 mm może zmienić kąt o 1°.

DFM Insight: Przy zakupie części należy zapytać dostawców o typ hamulca i harmonogram kalibracji. Oczekuj większej powtarzalności od systemów napędzanych serwomechanizmami.

Umiejętności operatora i zmienne konfiguracji

Nawet w przypadku automatyzacji, ludzkie ustawienia wpływają na wynik. Doświadczeni operatorzy kompensują różnice grubości między partiami, smarowność i zmiany temperatury. Nieprawidłowe mocowanie lub nierównomierny nacisk powodują nierównomierne kąty na całej długości gięcia.

Konsekwentne wyrównywanie tylnego zderzaka i próbne gięcia przed pełnymi seriami pomagają utrzymać stabilność wymiarową. W przypadku krytycznych części należy zapisać początkowe dane testowe, aby dostosować przesunięcia maszyny w przyszłych partiach.

Jak określić praktyczne tolerancje?

Ustawienie właściwej równowagi tolerancji zapewnia możliwość produkcji i funkcjonalność. Poniższe spostrzeżenia pokazują, jak zdefiniować osiągalne limity i skutecznie komunikować je z producentami.

Równoważenie projektu i możliwości produkcji

Rozsądne tolerancje zapewniają działanie części bez zwiększania kosztów. Zbyt wąskie limity zwiększają zużycie narzędzi, czas kontroli i współczynnik odrzutów. Rozluźnione tolerancje grożą złym dopasowaniem i wibracjami.

Praktyczne zakresy według zastosowania:

- Panele elektroniki użytkowej → ±0,25 mm / ±1°.

- Wsporniki samochodowe → ±0,5 mm / ±2°.

- Ciężkie ramy maszyn → ±1,0 mm / ±3°.

Przykład wpływu na koszty:

Zmniejszenie tolerancji kołnierza z ±0,5 mm do ±0,25 mm zazwyczaj zwiększa koszt produkcji o 30-40 %.

Najpierw zdefiniuj wymiary krytyczne dla funkcjonowania (CTF), a następnie poluzuj pozostałe.

Odwoływanie się do standardów branżowych

Użyj ISO 2768 lub DIN 6935 jako wspólnego języka dla projektanta i producenta.

| Klasa tolerancji | Liniowy (≤30 mm) | Kątowy (°) | Przypadek użycia |

|---|---|---|---|

| Fine (f) | ±0,1 mm | ±0.5 | Precyzyjne podzespoły |

| Średni (m) | ±0,2 mm | ±1 | Blacha ogólna |

| Zgrubny (c) | ±0,5 mm | ±1.5 | Duże struktury |

Podawanie tolerancji według normy zapobiega sporom i wyjaśnia oczekiwania międzynarodowych dostawców.

Typowe osiągalne zakresy w nowoczesnych sklepach

| Funkcja | Typowa tolerancja | Uwagi |

|---|---|---|

| Kąt zgięcia | ±1° | Prasa krawędziowa CNC |

| Długość kołnierza | ±0,25 mm | Arkusz o grubości ≤ 1,5 mm |

| Wymiar wielokrotnego zginania | ±0,5 mm | Błąd skumulowany |

| Odległość od otworu do zagięcia | ±0,25 mm | Krytyczne dostosowanie |

| Całkowity rozmiar | ±0,75 mm | Po utworzeniu |

Należy uwzględnić te zakresy na rysunkach lub w umowach technicznych, aby określić osiągalne cele jakościowe.

Skuteczne przekazywanie informacji o tolerancjach

Wyraźnie oznaczaj krytyczne wymiary na rysunkach - kody kolorystyczne lub flagi cech pomagają operatorom skupić się tam, gdzie dokładność ma największe znaczenie. Zapewnij notatki referencyjne, takie jak "Niekontrolowane wymiary ±0,5 mm, chyba że określono inaczej". Takie podejście zapobiega marnowaniu czasu na nadmierne sprawdzanie cech o niskim znaczeniu.

Uwagi projektowe dotyczące dokładnego gięcia

Dobry projekt minimalizuje zmienność jeszcze przed rozpoczęciem produkcji. Ta sekcja przedstawia geometrię, kierunek ziarna i obliczenia, które prowadzą do spójnych, powtarzalnych gięć.

Unikanie nadmiernej tolerancji

Określanie bardzo wąskich tolerancji nie zawsze poprawia jakość - często zwiększa koszty i opóźnienia. Każde dodatkowe 0,1 mm precyzji może wymagać specjalistycznego oprzyrządowania, wolniejszej prędkości formowania i dodatkowych etapów kontroli. Z czasem prowadzi to do niższej wydajności i wyższego wskaźnika odrzutów.

Strategia tolerancji oparta na funkcjach pomaga zrównoważyć dokładność i koszty.

- Krytyczne wymiary: odległości od otworu do zagięcia, współpracujące kołnierze, interfejsy uszczelniające → ścisła kontrola (±0,15-0,25 mm).

- Wymiary niekrytyczne: panele dekoracyjne, zakładki podpierające → luźny zakres (±0,5-1 mm).

Uwaga inżyniera: W przypadku projektu podwozia telekomunikacyjnego, zmniejszenie tolerancji kołnierza bocznego z ±0,2 mm do ±0,5 mm skróciło czas konfiguracji o 20% bez wpływu na dopasowanie lub sztywność.

Rozliczanie sprężynowania

Sprężynowanie występuje, gdy metal częściowo powraca do swojego pierwotnego kształtu po gięciu. Kąt gięcia "otwiera się", szczególnie w przypadku twardszych materiałów. Typowe wartości odbicia:

| Materiał | Typowe sprężynowanie | Uwagi |

|---|---|---|

| Aluminium 5052-H32 | 2°-3° | Wysoka elastyczność |

| Stal nierdzewna 304 | 3°-5° | Bardziej wyraźny |

| Stal miękka (CRS) | 1°-1.5° | Łatwiejsza kontrola |

Metody kompensacji:

- Przegięcie: Wygiąć nieco poza docelowy kąt (np. 88° docelowy → uformować do 87°).

- Bottoming lub coining: Formowanie pod wysokim ciśnieniem, które odkształca plastycznie strefę gięcia, minimalizując powrót do pierwotnego kształtu.

- Sterowanie adaptacyjne CNC: Czujniki laserowe działające w czasie rzeczywistym, które automatycznie dostosowują głębokość ramienia.

Nowoczesne serwoelektryczne prasy krawędziowe mogą osiągnąć spójność ±0,5° dzięki pomiarowi sprężynowania na żywo, nawet w przypadku partii mieszanych materiałów.

Kierunek ziarna i oś gięcia

Kierunek walcowania metalu ma bezpośredni wpływ na odporność na pękanie i powtarzalność.

- Gięcie w poprzek włókien: Bardziej równomierne rozciąganie, mniej pęknięć.

- Gięcie równoległe do włókien: Zwiększa ryzyko złamania i zmienności sprężynowania.

W przypadku cienkich stali nierdzewnych lub wysokowytrzymałych stopów, pęknięcia wzdłuż linii gięcia często wyznaczają wzór ziarna. Aby temu zapobiec, należy zawsze określać kierunek gięcia na rysunkach - np, "Wygnij linię prostopadle do kierunku toczenia".

Design Insight: W przypadku blachy ze stali nierdzewnej 304 (o grubości 1,5 mm) zmiana orientacji zginania prostopadłej do ziarna zmniejszyła zmienność kąta z ±2,5° do ±1° w testach.

Kontrola odliczeń i ulg z tytułu zakrętów

Odjęcie zgięcia (BD) i zgięcie dodatek (BA) Obliczenia określają ilość materiału użytego w obszarze gięcia - nieprawidłowe wartości bezpośrednio powodują błędy długości kołnierza.

Kluczowe formuły:

- BA = (π/180) × kąt zgięcia × (R + K × T)

- BD = 2 × długość kołnierza - długość płaska

Gdzie:

- R = wewnętrzny promień gięcia

- T = grubość materiału

- K = współczynnik K (stosunek położenia osi neutralnej do grubości, zwykle 0,3-0,5)

Przykład:

Dla zgięcia 90°, R = 1,5 mm, T = 1,0 mm, K = 0,4 →

BA = (π/180 × 90) × (1,5 + 0,4 × 1,0) ≈ 1,67 mm

Użycie prawidłowego BA zapewnia, że długość płaskiego wzoru jest równa ostatecznym wymiarom formowanym - redukując ilość przeróbek i odpadów.

Korzystanie z informacji zwrotnych DFM na wczesnym etapie projektowania

Przed sfinalizowaniem rysunków części należy poprosić dostawcę o ocenę możliwości gięcia. Producenci mogą dostarczyć rzeczywiste dane, takie jak osiągalne kąty, preferowane promienie i opcje szerokości narzędzia. Taka współpraca pozwala uniknąć nierealistycznych założeń dotyczących tolerancji, które spowalniają wycenę i zwiększają koszty oprzyrządowania.

Szybka wskazówka: W przypadku obudów precyzyjnych należy zaangażować dostawcę podczas gięcia prototypów - należy użyć elementów próbnych w celu dopracowania BD i korekcji sprężynowania przed rozpoczęciem produkcji masowej.

Zaawansowane i często pomijane aspekty

Nowoczesne gięcie to coś więcej niż kąty i wymiary. Dowiedz się, jak GD&T, automatyzacja i technologie kontroli w czasie rzeczywistym zwiększają dokładność i niezawodność procesu.

Geometryczne wymiarowanie i tolerowanie (GD&T) w częściach giętych

Tradycyjne ± tolerancje koncentrują się na poszczególnych wymiarach, ale nie opisują jak cechy wyrównują się w 3D. GD&T definiuje relacje funkcjonalne, takie jak płaskość, prostopadłość i położenie.

Przykład:

Wspornik może spełniać tolerancję zgięcia ±1°, ale nie zostać zmontowany, ponieważ jego kołnierze nie są prostopadłe. Stosując symbole GD&T - takie jak prostopadłość 0,2 mm do punktu odniesienia A - inżynierowie kontrolują rzeczywiste wyrównanie funkcjonalne.

GD&T zapewnia spójność kształtu, dopasowania i funkcji wykraczającą poza proste ograniczenia liniowe lub kątowe.

Automatyzacja i kompensacja w czasie rzeczywistym

Prasy krawędziowe Industry 4.0 wykorzystują obecnie kontrolę kąta w pętli zamkniętej, skanery laserowe i inteligentne systemy koronowania. Systemy te mierzą każde zagięcie, porównując informacje zwrotne w czasie rzeczywistym z zaprogramowanym kątem. Następnie maszyna natychmiast dostosowuje ciśnienie tłoka, kompensując zmiany grubości lub twardości.

Badania opublikowane w Journal of Manufacturing Systems (2022) stwierdzono, że zautomatyzowana korekcja kąta zmniejszyła liczbę błędów gięcia o 35%, a liczbę odpadów o 28%. Technologia ta upraszcza również szkolenie operatora i zmniejsza zależność od ręcznej oceny.

Typowe problemy i rozwiązywanie problemów

Nawet starannie skonfigurowane ustawienia mogą zawieść w rzeczywistych warunkach. Te praktyczne wskazówki pomogą zdiagnozować i szybko skorygować typowe problemy z tolerancją gięcia.

| Problem | Prawdopodobna przyczyna | Zalecane rozwiązanie |

|---|---|---|

| Nierówne kąty zgięcia | Zużycie narzędzia lub nierównomierny nacisk | Ponowne szlifowanie matryc, ponowna kalibracja prasy krawędziowej |

| Niewspółosiowość kołnierza | Przesunięcie tylnego zderzaka lub błąd mocowania | Sprawdź kalibrację miernika i równoległość |

| Zniekształcenie otworu w pobliżu zagięcia | Otwór zbyt blisko linii zgięcia | Zachowaj ≥ 2× grubość materiału od zgięcia |

| Słabe dopasowanie montażowe | Skumulowany błąd wielokrotnego zagięcia | Przegląd sekwencji i kolejności zginania |

| Nadmierne sprężynowanie | Materiał o wysokiej granicy plastyczności | Nieznaczne przegięcie lub użycie metody zwijania |

Wskazówka: Dokumentowanie powtarzających się odchyleń tolerancji. Z czasem dane historyczne stają się modelem predykcyjnym dla zachowania materiałów i maszyn.

Wnioski

Kontrolowanie tolerancji gięcia blachy nie polega na dążeniu do idealnych liczb - chodzi o inżynierię przewidywalnych wyników. Dostosowując zamierzenia projektowe do możliwości produkcyjnych, zespoły mogą zmniejszyć ilość odpadów, skrócić czas realizacji i utrzymać precyzję w każdej partii produkcyjnej.

W Shengen nasz zespół inżynierów łączy precyzyjne oprzyrządowanie, zautomatyzowane prasy krawędziowe i systemy jakości z certyfikatem ISO 9001, aby dostarczać części blaszane o wąskiej tolerancji - od prototypów po produkcję na pełną skalę. Prześlij swoje pliki CAD już dziś w celu uzyskania bezpłatnego przeglądu DFM i raportu z optymalizacji tolerancji w ciągu 24 godzin.

Często zadawane pytania

Jaka jest realistyczna tolerancja gięcia dla części ze stali nierdzewnej?

W przypadku stali nierdzewnej o grubości poniżej 2 mm, zazwyczaj można uzyskać kąt ±1° i długość kołnierza ±0,25 mm.

Jak mogę zmniejszyć sprężynowanie?

Zwiększ promień gięcia, lekko wygnij lub użyj dna / powłoki z wyższym ciśnieniem formowania.

Dlaczego części z wieloma zagięciami wykazują większe odchylenia?

Każde gięcie wprowadza małe błędy, które się kumulują. Przejrzyj sekwencję gięcia i użyj formowania opartego na osprzęcie, aby zapewnić spójność.

Jakie normy obejmują tolerancje gięcia?

Normy ISO 2768-1/2 i DIN 6935 definiują ogólne tolerancje liniowe i kątowe dla produkowanych części.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.