Een verschil van één graad in een plaatbocht klinkt misschien heel klein, maar in de assemblage kan het een deur betekenen die niet sluit of een beugelgat dat niet meer recht is. Studies van productiewerkplaatsen tonen aan dat meer dan 60% van het herwerk in plaatassemblages het gevolg is van onnauwkeurig buigen of slecht gedefinieerde toleranties.

Buigtolerantie definieert de toegestane variatie tussen ontwerp en productie. Het verbindt de ideale CAD-tekening met de fysieke grenzen van echte materialen, gereedschappen en operators. Perfecte nauwkeurigheid is onmogelijk - elke buiging rekt uit, drukt samen en verandert het metaal lichtjes. Het doel is gecontroleerde consistentie, geen perfectie.

In deze engineeringgids onderzoeken we hoe toleranties werken, wat ze beïnvloedt en hoe je plaatmetalen onderdelen ontwerpt die passen, werken en efficiënt produceren.

Toleranties voor het buigen van plaatmetaal begrijpen

Een buigtolerantie geeft aan hoeveel afwijking aanvaardbaar is in een buighoek of flenslengte na vervorming. Een ontwerp van 90° kan bijvoorbeeld 89° of 91° zijn nadat het gevormd is. Dat verschil van ±1° is het tolerantiebereik.

Goed gedefinieerde toleranties voorkomen kostbare afwijkingen tussen onderdelen. Ze stellen ingenieurs ook in staat om de haalbare kwaliteit te voorspellen voordat de productie start. Zonder toleranties kunnen twee leveranciers identieke tekeningen maken, maar toch assemblages leveren die niet op elkaar zijn afgestemd.

In precisie-industrieën zoals medische apparatuur, behuizingen voor EV-batterijen en industriële automatisering zorgen consistente toleranties voor een soepele assemblage en betrouwbaarheid op lange termijn.

Veel voorkomende soorten buigtoleranties

| Type | Beschrijving | Typisch bereik | Toepassing |

|---|---|---|---|

| Hoekig | Toelaatbare afwijking in de buighoek | ±1° - ±2° | Definieert onderdeelgeometrie |

| Lineair (flens) | Variatie in de afstand van de buiglijn tot de rand | ±0,25 mm (±0,010 in) | Passen en uitlijnen van controles |

| Cumulatief | Totale fout over meerdere bochten | ±0,5 - ±1,0 mm overall | Van invloed op behuizingsassemblage |

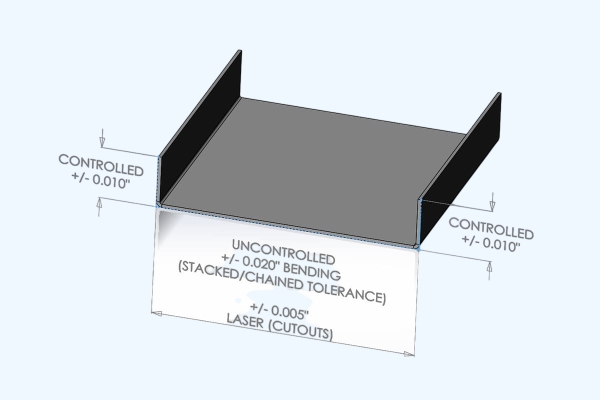

Elke bocht voegt variatie toe en bij behuizingen of chassis met meerdere bochten is het van cruciaal belang dat de toleranties goed op elkaar aansluiten. Vijf bochten met elk ±0,25 mm kunnen bijvoorbeeld een verschuiving van 1,25 mm veroorzaken bij de laatste flens - genoeg om montagegaten verkeerd uit te lijnen.

Tip voor ingenieurs: Definieer algemene afmetingen als "gecontroleerde" kenmerken en noteer secundaire bochten als "alleen referentie" om onnodige stapeling te voorkomen.

Waarom nauwere toleranties niet altijd beter zijn

Het is verleidelijk om het kleinst mogelijke bereik te specificeren, in de veronderstelling dat dit de kwaliteit garandeert. In werkelijkheid verhogen te krappe toleranties de kosten, vertragen ze de productie en verhogen ze het uitvalpercentage. Het bereiken van ±0,1 mm in plaats van ±0,25 mm kan speciale matrijzen, lagere vormsnelheden en 100 % inspectie vereisen.

Volgens studies naar fabricagekosten kan het halveren van de tolerantiebreedte de productiekosten met 30-50% verhogen. In plaats van nulafwijkingen na te streven, moet je streven naar functiegebaseerde toleranties - krap waar het kritisch is, soepel waar het niet kritisch is.

Voorbeeld:

- Flens voor printplaatmontage → ±0,15 mm (kritische pasvorm)

- Rand van buitenste afdekking → ±0,5 mm (alleen esthetisch)

Belangrijke factoren die buigtoleranties beïnvloeden

Buignauwkeurigheid hangt af van veel variabelen buiten de tekening. Hier onderzoeken we hoe materiaalgedrag, gereedschapsprecisie en procesbesturing de haalbare resultaten bepalen.

Materiaaleigenschappen

De samenstelling van het materiaal en de hardheid bepalen in grote mate hoe nauwkeurig een plaat kan buigen.

- Aluminium 5052-H32 vertoont ongeveer 2-3° terugvering.

- Zacht staal (CRS) gemiddeld 1°-1,5°.

- Roestvrij staal 304 kan 3°-5° terugveren, vooral bij kleine stralen.

Springback groeit met de treksterkte. Buig dwars op de nerf voor consistente resultaten; evenwijdig aan de nerf buigen verhoogt het risico op scheuren en de hoekvariatie tot 40%.

Ontwerptip: Als je project meerdere materialen omvat, stel dan in een vroeg stadium een testbochtmatrix op om de basis K-factoren voor elk type plaat vast te stellen.

Dikte en buigradius

Hoe dikker het materiaal, hoe moeilijker het is om de vervorming onder controle te houden. Een kleine binnenradius (< 1× dikte) concentreert de spanning, waardoor de hoek minder voorspelbaar wordt. Bij 1T (straal = dikte) leveren de meeste metalen betrouwbare resultaten; bij ≥ 2T daalt het risico op scheuren, maar neemt de variatie in de flenslengte toe.

Empirische richtlijn:

Elke 0,5 mm toename in dikte kan de uiteindelijke buighoek met ≈ 0,2° veranderen als het gereedschap en de druk constant blijven. Door de verhouding radius/dikte vroeg in CAD uit te balanceren, worden latere correcties op de afkantpers vermeden.

Gereedschap en kantpersprecisie

De kwaliteit van het gereedschap bepaalt het haalbare tolerantieplafond. Moderne CNC servo-elektrische afkantpersen bereiken een hoekherhaalbaarheid van ±0,5°; oudere mechanische afkantpersen schommelen ±2° of meer.

Belangrijkste invloeden:

- Matrijsbreedte en ponshoek: Te smal = te veel buigen; te breed = te weinig vormen.

- Slijtage van gereedschap: Voegt ±0,25 mm variatie toe in de tijd.

- Machinekalibratie: Een diepteverschuiving van de ram van > 0,1 mm kan de hoek met 1° veranderen.

DFM Inzicht: Vraag leveranciers bij het inkopen van onderdelen naar het remtype en het kalibratieschema. Verwacht een hogere herhaalbaarheid van servogestuurde systemen.

Variabelen voor operatorvaardigheden en instellingen

Zelfs met automatisering heeft menselijke instelling invloed op het resultaat. Ervaren operators compenseren dikteverschillen tussen partijen, smeerbaarheid en temperatuurverschillen. Onjuiste klemming of ongelijke druk veroorzaakt niet-uniforme hoeken over de hele lengte van de bocht.

Een consistente uitlijning van de achteraanslag en proefbuigingen voor volledige runs helpen om de maatvastheid te behouden. Noteer voor kritieke onderdelen de eerste testgegevens om de machine-offsets in toekomstige batches aan te passen.

Hoe praktische toleranties opgeven?

Het instellen van de juiste tolerantiebalans zorgt voor maakbaarheid en functionaliteit. De volgende inzichten laten zien hoe je haalbare grenzen kunt definiëren en effectief met fabrikanten kunt communiceren.

Balanceren tussen ontwerp en maakbaarheid

Redelijke toleranties zorgen ervoor dat onderdelen functioneren zonder de kosten op te drijven. Te krappe toleranties leiden tot snellere gereedschapslijtage, meer inspectietijd en een hoger afkeurpercentage. Te ruime toleranties brengen het risico van slechte passing en trillingsproblemen met zich mee.

Praktisch bereik per toepassing:

- Panelen voor consumentenelektronica → ±0,25 mm / ±1°.

- Automotive beugels → ±0,5 mm / ±2°.

- Zware machineframes → ±1,0 mm / ±3°.

Voorbeeld van kostenimpact:

Een flenstolerantie verlagen van ±0,5 mm naar ±0,25 mm verhoogt de fabricagekosten meestal met 30-40 %.

Definieer eerst de critical-to-function (CTF) dimensies; maak de rest los.

Verwijzingen naar industriestandaarden

Gebruik ISO 2768 of DIN 6935 als gemeenschappelijke taal tussen ontwerper en fabrikant.

| Tolerantieklasse | Lineair (≤30 mm) | Hoekig (°) | Gebruikscasus |

|---|---|---|---|

| Fijn (f) | ±0,1 mm | ±0.5 | Nauwkeurige assemblages |

| Medium (m) | ±0,2 mm | ±1 | Plaatwerk algemeen |

| Grof (c) | ±0,5 mm | ±1.5 | Grote structuren |

Het opgeven van toleranties per norm voorkomt geschillen en verduidelijkt de verwachtingen van internationale leveranciers.

Typisch haalbare bereiken in moderne winkels

| Functie | Typische tolerantie | Opmerkingen |

|---|---|---|

| Buighoek | ±1° | CNC afkantpers |

| Lengte flens | ±0,25 mm | ≤ 1,5 mm dikke plaat |

| Multi-gebogen afmeting | ±0,5 mm | Cumulatieve fout |

| Afstand gat-bocht | ±0,25 mm | Kritische afstemming |

| Totale grootte | ±0,75 mm | Na het vormen |

Neem deze bereiken op in tekeningen of technische overeenkomsten om haalbare kwaliteitsdoelen vast te stellen.

Toleranties effectief communiceren

Markeer kritieke afmetingen duidelijk op tekeningen - kleurcodes of kenmerkvlaggen helpen operators zich te concentreren op de punten waar nauwkeurigheid het belangrijkst is. Geef referentieteksten op zoals "Ongecontroleerde afmetingen ±0,5 mm tenzij anders vermeld". Deze aanpak voorkomt dat er tijd wordt verspild aan het overmatig controleren van kenmerken die weinig invloed hebben.

Ontwerpoverwegingen voor nauwkeurig buigen

Een goed ontwerp minimaliseert variatie nog voor de productie begint. In dit gedeelte worden de geometrie, korrelrichting en berekeningen beschreven die leiden tot consistente, herhaalbare bochten.

Overtoleranties vermijden

Het specificeren van ultrakrappe toleranties verbetert niet altijd de kwaliteit, maar verhoogt vaak de kosten en vertragingen. Elke 0,1 mm extra precisie kan speciale gereedschappen, een lagere vormsnelheid en extra inspectiestappen vereisen. Na verloop van tijd leidt dit tot een lagere verwerkingscapaciteit en hogere afkeurpercentages.

Een functiegebaseerde tolerantiestrategie helpt om een balans te vinden tussen nauwkeurigheid en kosten.

- Kritische dimensies: afstanden tussen gaten en bochten, contraflenzen, afdichtingsinterfaces → strakke controle (±0,15-0,25 mm).

- Niet-kritische dimensies: decoratieve panelen, steunlipjes → ontspannen bereik (±0,5-1 mm).

Opmerking van de ingenieur: Voor een project met een telecomchassis kon de installatietijd met 20% worden teruggebracht door de toleranties op de flenzen te verlagen van ±0,2 mm naar ±0,5 mm, zonder de pasvorm of stijfheid aan te tasten.

Terugvering verantwoorden

Terugvering treedt op wanneer het metaal na het buigen gedeeltelijk terugkeert naar zijn oorspronkelijke vorm. De buighoek "opent zich", vooral bij hardere materialen. Typische terugveerwaarden:

| Materiaal | Typische terugvering | Opmerkingen |

|---|---|---|

| Aluminium 5052-H32 | 2°-3° | Hoge elasticiteit |

| Roestvrij staal 304 | 3°-5° | Meer uitgesproken |

| Zacht staal (CRS) | 1°-1.5° | Gemakkelijker te controleren |

Compensatiemethoden:

- Overbuigen: Buig iets voorbij de doelhoek (bijv. 88° doel → vorm naar 87°).

- Bottoming of coining: Vormen onder hoge druk die de buigzone plastisch vervormt, waardoor herstel tot een minimum wordt beperkt.

- CNC adaptieve besturing: Real-time lasersensoren die automatisch de ramdiepte aanpassen.

Moderne servo-elektrische afkantpersen kunnen een consistentie van ±0,5° bereiken door live terugveringsmetingen, zelfs bij gemengde materiaalbatches.

Korrelrichting en buigas

De walsrichting van het metaal heeft een directe invloed op de scheurvastheid en herhaalbaarheid.

- Buigen over de draad: Gelijkmatigere rek, minder scheuren.

- Evenwijdig met de nerf buigen: Verhoogt het risico op breuk en terugvering.

Voor dun roestvast staal of legeringen met hoge sterkte volgen scheuren langs de buiglijn vaak het korrelpatroon. Om dit te voorkomen, moet je op tekeningen altijd de buigrichting aangeven - bijv, "Buig lijn loodrecht op rolrichting."

Inzicht in ontwerp: In een 304 roestvast stalen plaat (1,5 mm dik), verminderde het omschakelen van de buigrichting loodrecht op de korrel de hoekvariatie van ±2,5° naar ±1° in tests.

Buigaftrek en -toelage controleren

De krommingsaftrek (BD) en kromming vergoeding (BA) berekeningen bepalen hoeveel materiaal er wordt gebruikt in het buiggebied - onjuiste waarden veroorzaken direct fouten in de flenslengte.

Sleutelformules:

- BA = (π/180) × Bochthoek × (R + K × T)

- BD = 2 × flenslengte - vlakke lengte

Waar:

- R = binnenbochtradius

- T = materiaaldikte

- K = K-factor (verhouding tussen de plaats van de neutrale as en de dikte, meestal 0,3-0,5)

Voorbeeld:

Voor een bocht van 90°, R = 1,5 mm, T = 1,0 mm, K = 0,4 →

BA = (π/180 × 90) × (1,5 + 0,4 × 1,0) ≈ 1,67 mm

Het gebruik van de juiste BA zorgt ervoor dat de lengte van het vlakke patroon gelijk is aan de uiteindelijk gevormde afmetingen, waardoor er minder nabewerking en afval nodig is.

DFM-feedback gebruiken in een vroeg ontwerp

Vraag uw leverancier om een beoordeling van de buigbaarheid voordat u de onderdeeltekeningen afrondt. Fabrikanten kunnen echte gegevens leveren, zoals haalbare hoeken, voorkeursradii en opties voor de gereedschapsbreedte. Deze samenwerking voorkomt onrealistische aannames over toleranties die het maken van offertes vertragen en de gereedschapskosten verhogen.

Snelle tip: Voor precisiebehuizingen moet u uw leverancier betrekken bij het buigen van prototypes - gebruik proefstukken om de BD en terugveringscorrectie te verfijnen voor massaproductie.

Geavanceerde en vaak over het hoofd geziene aspecten

Bij modern buigen komt meer kijken dan hoeken en afmetingen. Leer hoe GD&T, automatisering en realtime besturingstechnologieën de nauwkeurigheid en procesbetrouwbaarheid verhogen.

Geometrische dimensionering en toleranties (GD&T) in gebogen onderdelen

Traditionele ± toleranties richten zich op individuele afmetingen, maar beschrijven niet hoe elementen uitlijnen in 3D. GD&T definieert functionele relaties zoals vlakheid, loodrechtheid en positie.

Voorbeeld:

Een beugel kan voldoen aan de ±1° buigtolerantie maar niet geassembleerd worden omdat de flenzen niet haaks zijn. Door GD&T-symbolen toe te passen, zoals een loodlijn van 0,2 mm ten opzichte van referentiepunt A, controleren technici de werkelijke functionele uitlijning.

GD&T zorgt voor consistentie in vorm, pasvorm en functie die verder gaat dan eenvoudige lineaire of hoekgrenzen.

Automatisering en real-time compensatie

Industrie 4.0 afkantpersen maken nu gebruik van closed-loop hoekregeling, laserscanners en intelligente bombeersystemen. Deze systemen meten elke buiging tijdens het proces en vergelijken real-time feedback met de geprogrammeerde hoek. De machine past dan onmiddellijk de ramdruk aan en compenseert variaties in dikte of hardheid.

Onderzoek gepubliceerd in de Tijdschrift voor productiesystemen (2022) ontdekte dat automatische hoekcorrectie het aantal buigfouten met 35% en het aantal uitval met 28% verminderde. Deze technologie vereenvoudigt ook de training van operators en vermindert de afhankelijkheid van handmatige beoordelingen.

Veelvoorkomende problemen en probleemoplossing

Zelfs zorgvuldig geconfigureerde opstellingen kunnen falen onder echte omstandigheden. Deze praktische tips helpen om veelvoorkomende problemen met buigtoleranties te diagnosticeren en snel te corrigeren.

| Probleem | Waarschijnlijke oorzaak | Aanbevolen oplossing |

|---|---|---|

| Ongelijke buighoeken | Slijtage van gereedschap of inconsistente druk | Matrijzen opnieuw opspannen, afkantpers herkalibreren |

| Flenzen verkeerd uitgelijnd | Verschuiving van de achteraanslag of klemfout | Kalibratie en parallelliteit van de meter controleren |

| Gatvervorming bij bocht | Gat te dicht bij de buiglijn | Houd ≥ 2× materiaaldikte uit de bocht |

| Slechte montage | Geaccumuleerde multi-bochtfout | Volgorde en volgorde van buigen bekijken |

| Overmatige terugvering | Materiaal met hoge rekgrens | Buig iets voorover of gebruik de muntmethode |

Tip: Documenteer terugkerende tolerantieafwijkingen. Na verloop van tijd worden uw historische gegevens een voorspellend model voor materiaal- en machinegedrag.

Conclusie

Toleranties voor het buigen van plaatwerk beheersen gaat niet over het najagen van perfecte getallen - het gaat over het ontwikkelen van voorspelbare resultaten. Door de ontwerpintentie af te stemmen op de productiecapaciteit kunnen teams verspilling verminderen, doorlooptijden verkorten en precisie behouden bij elke productiebatch.

Bij Shengen combineert ons engineeringteam precisiegereedschappen, geautomatiseerde afkantpersen en ISO 9001-gecertificeerde kwaliteitssystemen om plaatmetalen onderdelen met nauwe toleranties te leveren - van prototypes tot volledige productie. Upload uw CAD-bestanden vandaag voor een gratis DFM-beoordeling en tolerantieoptimalisatierapport binnen 24 uur.

FAQs

Wat is een realistische buigtolerantie voor roestvrijstalen onderdelen?

Voor roestvast staal met een dikte van minder dan 2 mm zijn ±1° in hoek en ±0,25 mm in flenslengte meestal haalbaar.

Hoe kan ik terugvering verminderen?

Vergroot de buigradius, buig iets te ver door of gebruik bodemvorming/coining met een hogere vormdruk.

Waarom vertonen onderdelen met meerdere buigingen grotere afwijkingen?

Bij elke bocht ontstaan kleine fouten die zich opstapelen. Herzie de volgorde van de buigingen en gebruik op opspanningen gebaseerd vormen om consistentie te garanderen.

Welke normen hebben betrekking op buigtoleranties?

ISO 2768-1/2 en DIN 6935 definiëren algemene lineaire en hoektoleranties voor gefabriceerde onderdelen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.