板金加工において、金属部品の接合方法は非常に重要です。適切な接合方法がなければ、どんなに優れた素材や設計であっても、応力によってばらばらになってしまいます。プロトタイプの作業であれ、大量生産の準備であれ、適切な接合技術を選択することで大きな違いが生まれます。しっかりとした耐久性のある結果を得るために、プロジェクトに適したジョイントを選ぶ方法を探ってみましょう。

板金ジョイントは、金属製品の強度と耐久性を確保する上で重要な役割を果たします。エンクロージャー、キャビネット、シャーシなど、あらゆる金属構造の基礎となるものです。さまざまな種類のジョイントと、それを使用するタイミングを理解することで、より効率的で費用対効果の高い設計を行うことができます。

シートメタル・ジョイントとは?

シート・メタル・ジョイントは、2枚以上のシート・メタル間の接続部分である。金属部品を確実に取り付けるため、これらの接合部は溶接、リベット、ボルト締めなど、さまざまな技術を用いて形成される。選択される方法は、材料、設計要件、接続に必要な強度によって異なります。

板金接合部は製造業において重要な役割を担っている。最終製品の強度と耐久性に直接影響する。接合部の作りが悪いと、構造全体が弱くなってしまいます。これは、製品にストレスがかかったときに故障につながる可能性があります。よくできた接合部は、製品が使用中に直面する力に対応できることを保証します。

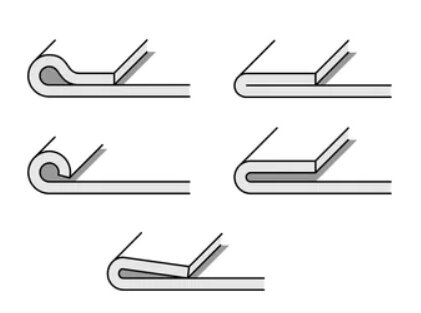

一般的な板金ジョイントの種類

さまざまなタイプのシートメタルジョイントは、特定の製造ニーズに合わせて設計されています。ここでは、最も一般的なタイプを紹介します。

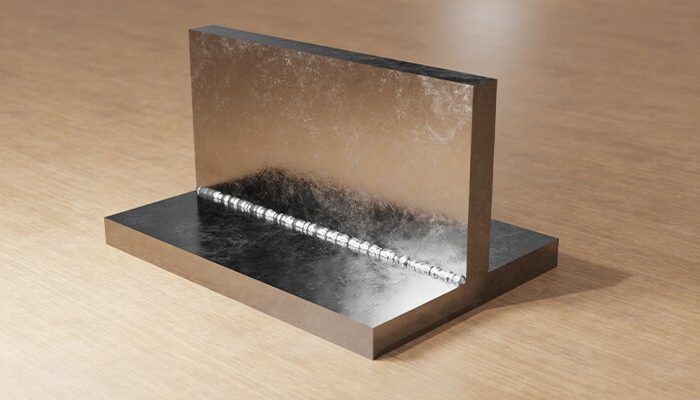

突き合わせジョイント

突き合わせ継ぎ手は、2枚の金属片を重ならないように端と端を合わせることで生じる。これらの接合部は、強度を出すために溶接されることが多い。板金加工で使われる最も単純な接合部のひとつである。

バットジョイントは、強度が必要な平らな面の接合に最適です。以下のような用途に使用される。 金属筐体コンテナ 構造梁.主な利点は、シンプルさ、加工のしやすさ、強力な溶接性で、高強度接続に最適です。

エッジジョイント

エッジ・ジョイントは、2つの金属片をそのエッジに沿って接合するものです。このタイプの接合は単純だが、強度を高めるためには正確な位置合わせが必要である。接合部の強度は、溶接やリベットなどの接合方法によって異なります。

エッジ・ジョイントは、シート・メタル・パネルや、HVACシステム、屋根、金属製キャビネットなど、クリーンでフラットな接続を必要とする用途に最適です。また、重い補強材を必要としない薄い素材の接合にも役立ちます。

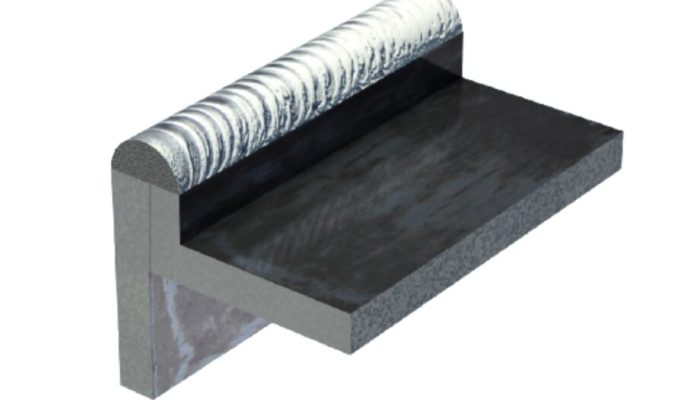

ティージョイント

ティー・ジョイントは、1つの金属片をもう1つの金属片に垂直に配置し、「T」字型にすることで形成される。強度や単純な接続の必要性に応じて、突合せ溶接や隅肉溶接などのバリエーションがあります。

ティー・ジョイントは、自動車、航空宇宙、構造工学産業で使用されている。自動車のシャーシや構造用サポートなど、1つの部材を別の部材の側面に取り付ける必要があるフレーム構造では一般的です。

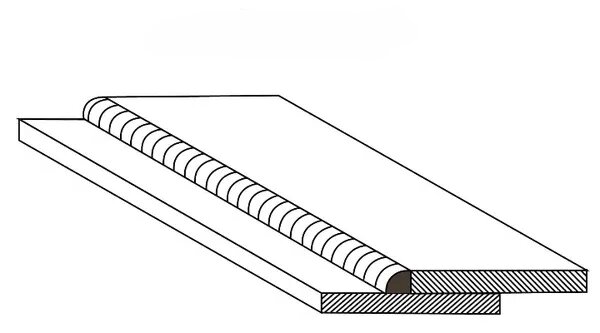

ラップジョイント

ラップ・ジョイントは、ある金属片が別の金属片の端に重なることで生じる。これらの端部は溶接、リベット、またはボルトで接合される。重ね合わせることで表面積と強度が増すため、薄い金属の接合によく使われる。

ラップジョイントの主な利点は、エッジを正確に揃えなくても強固な接合部が得られることである。また、異なる厚さの材料にも適している。しかし、ラップジョイントはバットジョイントやコーナージョイントよりも弱く、余分な補強が必要になる場合があります。

板金の接合方法

シートメタルを接合するさまざまな方法は、さまざまなプロジェクトや素材に適しています。それぞれの方法の長所と用途を知ることで、ニーズに最適な方法を選ぶことができます。

板金継手の溶接技術

溶接は、シートメタルを接合する最も一般的な方法のひとつである。熱を利用して材料を溶かし、2つ以上のピースを融合させる。以下は、一般的な3つの溶接方法である。

MIG溶接

ミグ溶接 は、迅速で汎用性の高い方法である。溶接ガンを使って電極ワイヤーを送り、溶融して金属片を接合する。薄い金属から中程度の厚さの金属によく効き、丈夫できれいな溶接部ができる。

TIG溶接

TIG溶接 は、正確で高品質の溶接を提供する。より薄い金属に最適である。この方法では、消耗しないタングステン電極を使用し、溶加材で満たされた溶接プールを形成する。TIG溶接は、きれいで強く、見栄えの良い溶接で知られる。

スティック溶接

スティック溶接シールド金属アーク溶接(SMAW)は、より伝統的な方法である。フラックスを塗布した電極を使用し、金属を溶かして融合させる。費用効率が高く、汎用性が高いが、熱強度が高いため、主に厚い材料に使用される。

リベットとメカニカルファスナー

リベット そして 機械締め 金属部品の接合には、物理的なファスナーを使用します。これらの方法は、溶接が適さない場合や、部品を分解する必要がある場合によく使われる。

リベッティングの利点

リベッティングは信頼性が高く、特に薄い素材や溶接しにくい素材に適しています。熱を必要としないので、歪みのリスクも少ない。また、リベットは分解が容易なため、多くの産業で役立っています。

リベットの一般的な用途

リベットは航空宇宙産業、自動車産業、建設産業で広く使用されている。リベットは、航空機の構造体、自動車の車体、建築物の金属板などに使用されている。リベットは、振動や環境ストレスに耐える強固で永久的な接合部を作ります。

はんだ付けとろう付け

両方 はんだ付け とろう付けは、ろう材を溶かして2つの金属部品を接合する方法である。両者は類似しているが、使用する温度や技術は異なる。

はんだ付けとろう付けの違い

はんだ付けは、より低い温度(840°Fまたは450°C以下)で充填材を溶かし、部品を接合する。電子機器や薄い金属によく使われる。ろう付けはより高い温度(840°F以上)を使用し、厚い材料やより強度が必要な接合部に最適です。

どのような場合にこれらの方法を選択するか

はんだ付けは、電子機器や配管などの繊細な部品や精密部品に適している。ろう付けは、より強固な接合が必要な場合に使用され、自動車、HVAC、重機などの用途に最適です。

接着剤による接合

接着接合は、熱や機械的ファスナーを使わずに金属部品を接合するために、特殊な接着剤を使用します。異種金属を含む異なる素材を接合する場合に有効です。

金属接合に使用される接着剤の種類

接着剤には、エポキシ系、アクリル系、ポリウレタン系など多くの種類がある。エポキシ系は接着力が強く、温度変化にも強いのでよく使われる。アクリル系は硬化が早く、強度が高いので、これも良い選択です。

接着剤による接着の利点

接着剤による接合には多くの利点がある。均一な応力分布と柔軟性が得られます。また、熱に弱い部品に役立つ、異なる材料の接合も可能です。さらに、メカニカルファスナーの必要性を減らし、重量と組み立て時間を節約することができます。

ジョイントと接合方法の選択に影響する要因

適切なジョイントを選ぶには、強度だけではありません。素材、デザイン、そして環境がすべて関わってくる。

素材に関する考察

板金加工で使用される材料は、接合部や接合方法の選択に大きく影響します。

素材厚の影響

材料の厚みと組成は、溶接、リベット、または接 着のしやすさに影響する。厚い材料は、MIGやTIG溶接のような、より高 い温度と、よりエネルギー集約的な方法を 必要とする場合がある。

異なる金属の互換性

異なる金属を接合する場合、その相性を考慮することが不可欠です。アルミニウムと鋼鉄のような金属は、熱膨張率や融点が異なるため、溶接やろう付けが難しくなります。適切な充填材や接合方法を使用することで、ガルバニック腐食や弱い接合などの問題を防ぐことができます。

設計上の考慮事項

ジョイントの設計とはめ込みは、最終製品が強度と機能性の要件を満たすために不可欠な要素である。

ジョイントの構成と強度

ジョイントのデザインは、それが扱える荷重の大きさに影響する。例えば、突き合わせジョイントは強度が高いが、より多くの準備が必要である。コーナー・ジョイントやT字型ジョイントは角度のある接続をサポートしますが、大きな荷重に対応するために特別な補強が必要になる場合があります。

公差とフィットアップ

部品のはめ合いや必要な公差は、慎重に検討されなければならない。部品が適切に適合していないと、ミスアライメント、弱い溶接、接合部の強度を低下させる隙間などが生じます。正確なアライメントと正しい公差を確保することは、信頼性と耐久性に優れたジョイントを作るために不可欠です。

環境およびサービス条件

最終製品が使用される環境は、適切な継ぎ手と接合方法を選択する上で重要な役割を果たす。

温度と耐食性

板金部品が極端な温度や腐食環境にさらされる場合、これらの条件に耐える接合方法を選択することが重要です。金属によっては低温で脆くなるものもあれば、高温や酸性環境で劣化するものもあります。適切な溶接プロセス、コーティング、または接着剤は、これらの条件下で接合部の強度を維持するのに役立ちます。

機械的ストレスと疲労

製品が振動や曲げのような大きな機械的応力や繰り返し荷重にさらされる場合、接合方法はこれらの要因に対応できなければなりません。溶接、リベット、ボルトはすべて、時間の経過とともに疲労する可能性があります。製品が直面する機械的応力を理解することは、長期耐久性のための適切な接合方法の選択に役立ちます。

シートメタルジョイントの用途

シートメタル・ジョイントは、航空宇宙、自動車、建築など様々な産業で使用されています。ここでは、それらが実際の場面でどのように応用されているかを紹介する:

航空宇宙

航空宇宙産業では、精密で強固なシートメタル接合は極めて重要です。航空機部品には、応力下での耐久性を確保するため、リベット接合や溶接接合がよく使用されます。

自動車

自動車製造では、構造部品やボディパネルに板金ジョイントが使用される。接合部の選択は、自動車の重量、性能、安全性に影響を与える。

建設

板金継手は、構造フレーム、屋根、HVACシステムに使用されます。設計と用途に応じて、より高い強度と信頼性を得るために、溶接またはボルト接合部が一般的に使用されます。

結論

正しい接合タイプと技術を選択することは、耐久性があり、費用対効果の高い製品を実現する鍵です。溶接、リベット、ボルトのいずれであっても、お好みの方法は、強度、効率、製造コストに関する最終結果に影響を与える可能性があります。さまざまな種類の接合とその用途を理解することは、プロジェクトに最適な決定を下すのに役立ちます。

信頼できる高品質の板金加工サービスをお探しでしたら、ご遠慮なくお問い合わせください。 お問い合わせ お客様のニーズに合わせてカスタマイズしたソリューションをご提案いたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。